LabVIEW在摩擦学试验自动控制与数据采集中的应用

2014-05-25贾丹徐建华段海涛李健

贾丹 徐建华 段海涛 李健

(武汉材料保护研究所,湖北 武汉 430030)

LabVIEW在摩擦学试验自动控制与数据采集中的应用

贾丹 徐建华 段海涛 李健

(武汉材料保护研究所,湖北 武汉 430030)

根据Skoda-Savin环/块摩擦磨损试验机自动化技术改造的要求,利用LabVIEW开发平台,建立了完善的调试系统与试验系统。系统集试验控制和数据采集、处理于一体,实现了变频器的串口通信、试验过程自动化控制、摩擦力和温度信号的数据采集、摩擦系数的计算、同步显示、后台实时数据压缩处理和数据存储等功能。结果表明,该系统操作简便、响应快,可实现电机转速的自动化控制以及海量试验数据的实时压缩,解决了大量文件的存储问题,提高了计算机工作效率,具有较广泛的适用性。

摩擦磨损试验机 数据采集 自动控制 LabVIEW 串口通信 实时信号

0 引言

在摩擦学测试中,传统的摩擦学装置系统为手动控制,数据采集分散,已不能满足试验要求[1]。通过现代控制技术实现计算机自动化控制,对挖掘现有传统试验机的潜力、提升摩擦学测试技术水平有重要意义,同时也有助于探索摩擦学测试技术中存在的问题,为改进和发展摩擦学测试技术提供依据。

目前,基于LabVIEW的PC机与变频器的串口通信技术已能实现简单的转速控制。在摩擦学试验自动控制方面的研究尝试实现试验过程中的自动化控制,使其更智能、更方便。此外,在数据采集方面虚拟仪器已经能够实现重要测试信息的高精度采集[2-3]。但摩擦学试验周期长,单位时间产生的数据量庞大,对计算机数据处理软件的开发特别是实时数据处理提出了挑战。因此,建立一种具有实时数据处理功能的数据采集系统,突破海量数据存储影响测试效率的技术瓶颈兼顾自动化控制问题势在必行。

1 系统组成

系统硬件主要由Skoda-Savin环/块摩擦磨损试验机、传感器、信号调理器、NI-USB 6008数据采集卡、计算机以及易能通用变频器EDS1000组成。系统组成及流程框图如图1所示。

图1 系统组成及流程框图Fig.1 System composition and process flow

易能EDS1000通用变频器提供Modbus通信协议,默认模式为异步串行、半双工传输方式,RTU通信模式。系统通过LabVIEW与变频器的串口通信,给定电机转速并控制电机启停。Skoda-Savin试验机的摩擦副形式为环和块,圆环和试块之间的压力可加载,摩擦力和摩擦温度由传感器测量。试验开始后传感器实时采集模拟电压信号,信号经调制后由NI-USB 6008数据采集卡转换成计算机可以识别的数字信号,之后输入计算机进行实时数据压缩处理,得到所需的摩擦力F。摩擦系数计算公式为:

式中:N为正压力;θ为试块与水平面的夹角。

2 软件设计要求

系统应用于Skoda-Savin试验机,采用面向用户的设计理念,主要考虑的因素如下。

①可调试,试验前在电机停机状态下找到弧形试块最底部位置,保证接触良好;电机启动后可对静态摩擦力校正,排除系统误差,获得尽可能理想的初始试验状态。

②变频器速度与启停控制,用户可在操作界面中键入磨轮转速初值及相关参数,试验开始后电机即可按规定方式运转,实现对转速的自动化控制,并且试验过程中可随时控制电机启停。

③实时采集与监控,用户能在试验中实时采集数据,并同步对试验过程进行监控,便于及时调整或停止试验[4]。

④数据实时处理与存储,针对摩擦学试验的周期长、数据量庞大问题,提供算术平均方法,实时进行数据处理的算法,减少显示和存储数据量,提高计算机运行效率。

⑤操作简便,用户能很快熟悉操作面板,进行方便有效和顺畅的操作。

3 软件实现

在编程前首先设置易能EDS1000通用变频器的主要参数,通信配置应与程序保持一致,具体设置如表1所示。

表1 变频器主要通信参数设置Tab.1 Major communication parameter settings for inverter

表1中,通信配置设定值(03)个位代表通信波特率,十位表示数据格式。本程序采用LabVIEW 2011进行编程,编程前安装NI VISA 5.2驱动,使之与LabVIEW 2011版本匹配。主程序分为调试界面和试验界面两部分。

3.1 调试界面

试验中使用的缸套是弧形表面,它与磨轮接触点的位置会直接影响到正压力的大小;且在水平方向上有一定的分力,会影响传感器测量实际摩擦力的大小。因此,为提高试验数据的测试精确度,每次试验开始前需要对试验机和数据采集系统进行标定和调试。本文专门设计了调试功能,通过调试界面实现。本调试界面实现的主要功能为:在电机停机状态下通过监测摩擦力值,找到稳定点即弧形试块底部最低点;电机启动后采集试验开始前的摩擦力初始值,作为试验时采集数据的校正基准。

3.2 试验界面

试验界面是程序设计的主体和关键部分。试验界面的主要功能是试验过程设置、变频器速度与启停控制、在线显示试验状态和后台实时数据处理和数据存储,主要有串口通信、数据采集、数据处理、数据显示和数据记录等模块。

变频器串口通信部分程序结构框图如图2所示。

图2 变频器控制部分程序结构框图Fig.2 Program structure of inverter control

变频器串口通信的具体步骤如下。

①初始化串口,利用虚拟仪器软件结构体系(virtual instrument software architecture,VISA)的串口配置,设置PC与变频器的串口、波特率、数据位、奇偶校验和停止位。

②磨轮转速与电机转速的转化,用测速仪测得磨轮实际转速与电机转速之间的关系为:磨轮转速= 0.973×电机转速。

③VISA写入,根据易能EDS1000通用变频器的数据帧格式(帧头-从机地址-通信命令码-参数地址-参数数值-CRC校验),写频率给定命令至串口。子VI实现CRC码数据校验[5],并将完整的数据帧转换为ASCII码字符串格式[6]。

④等待延时,消息帧作为连续的流传输,相邻的消息帧在传送过程中必须有一定的时间间隔且计算机与变频器之间命令传输也需要一定的时间,因此必须有延时等待,这里设定为300 ms。

⑤利用VISA写入,将启动命令帧以字符串的形式写入串口。

⑥VISA关闭,释放串口。

数据采集系统分为数据采集、数据处理、数据显示与数据存储4个模块。其中,数据采集模块用于创建物理通道/采集电压信号,在进行信号采样时,需遵循采样定理且采样率小于10 kS/s,设置采样模式为连续采样,连续采集摩擦力和摩擦温度信号数据并将数据存入缓存区。数据采集各驱动子VI调用的是数据采集卡驱动程序NI-DAQmx9.3.5[7]。数据处理模块读取采集模块缓存的数据,分离各个通道数据,之后在后台进行数据实时压缩处理和摩擦系数计算,并将数据输出到数据显示模块。数据显示模块及时显示摩擦力、摩擦温度和摩擦系数瞬时波形图与随时间连续变化曲线。数据存储模块读取显示模块缓存中的数据,随时写入开启的数据表文件,实现文件存储。数据存储采用最广泛使用的Excel[8-9]。为保证程序连续运行,读取数据的速度要大于采样率。

为解决试验过程中产生的海量数据直接存储时占用大量磁盘空间而影响系统运行效率的问题,在数据处理模块中添加了实时压缩处理模块,通过3个移位寄存器[10],优化计算内存,提高运算速度。用户可在获得精确试验数据的同时,节约大量磁盘空间,提高存储效率,减小计算机资源占用。

为便于使用,根据用户对摩擦学试验过程信息的获取需求以及摩擦学测试的习惯,结合现代计算机显示技术的发展,进行了用户界面的人性化设计。主要体现在:用户可直接在试验界面对采样率、均值数、和总运行时间进行设定,简洁便利;采集信号数据同步实时显示,曲线与数值同时刷新,形象直观;采集信号数据同步连续显示,便于用户监视试验过程规律。

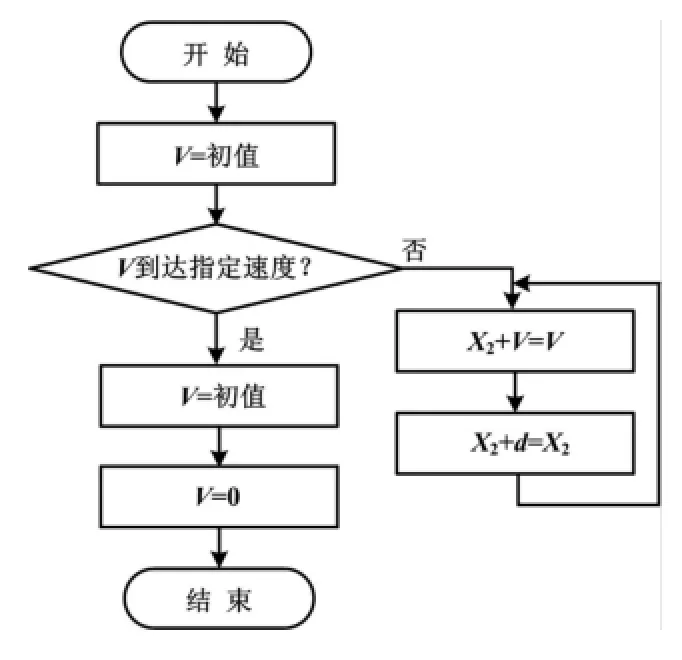

为实现试验过程中转速的可控可调,实现类似C语言中的语句V+X2=V;X2+d=X2,添加了自动化控制模块。自动化控制模块的流程示意图如图3所示。

图3 自动化控制模块的流程示意图Fig.3 Flowchart of the automation control module

通过改变参数V(磨轮转速)、X2(速度的增量)、 d(X2的增量)和转速停留时间,操作人员不用手动控制即可连续改变电机转速。

4 试验效果

软件设计完成后,在Skoda-Savin试验机上进行试验。本文开发的试验控制与数据采集系统成功地实现了对变频器的控制及摩擦力和摩擦温度信号的在线采集和实时数据处理,设计的各项功能运行良好。

为检验采用压缩处理算法对数据实时压缩处理的影响,采用不同均值个数。在相同摩擦试验条件下,分别进行1 min试验,采样率为4 000 kS/s,计算采用不同均值个数获得的数据之间的相关性,并比较数据占用的磁盘空间情况。结果如表2所示。

表2 均值处理方法相关性和占用磁盘空间情况Tab.2 Correlation of average processing method and occupy condition of disk space

从表2可以看出,均值处理后的数据与原始数据具有很高的相关性;由于摩擦试验本身的离散性,随着均值个数的增加,相关度没有出现规律性变化;采用实时均值算法处理后,试验数据占用磁盘空间量逐渐较少,对减小存储量的效果相当明显。

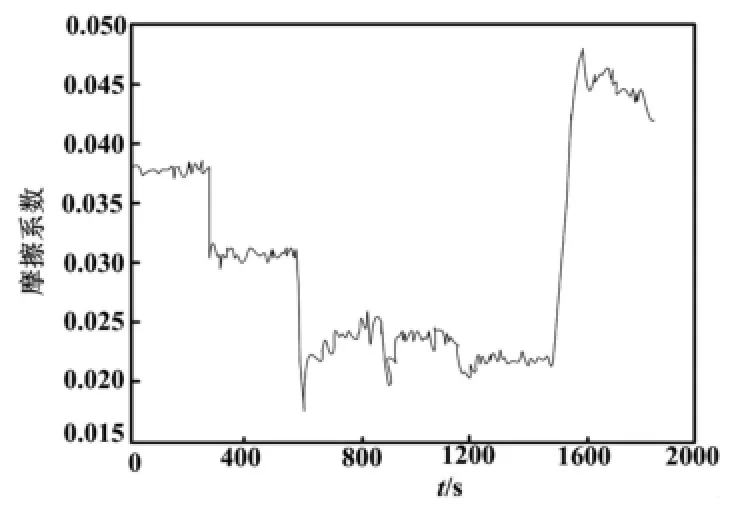

同时为检验试验过程中转速的自动化实现的可靠性,设定正压力恒定为50 N,设定参数V=100、X2= 100、d=200,转速停留时间300 s,则磨轮转速随时间变化如图4所示。通过试验得到摩擦系数随时间变化曲线如图5所示。

图4 转速随时间变化曲线图Fig.4 Rotational speed vs.time

图5 摩擦系数随时间变化曲线Fig.5 Friction coefficient vs.time

从图4和图5可以看出,随着转速的升高,摩擦系数呈下降趋势。当转速从1 700 r/min下降到100 r/min时,摩擦系数上升,但数值大于试验开始运行时的值。这是因为随着试验的进行,试样接触面积变大。试验结果有力地验证了转速自动化控制过程方便、可靠。

5 结束语

系统以Skoda-Savin试验机为对象,设计了一套完整的调试与试验系统。系统集试验控制与数据处理为一体,试验过程可控可调。摩擦学试验与数据采集证明,该系统可以有效地实现对变频器的全自动程序控制和摩擦温度、摩擦力的数据采集,满足多种要求,界面操作简便;采用计算机后台在线实时处理方式,有效解决了摩擦学试验测试中的海量数据存储问题,减小了试验数据的磁盘占用空间,提高了计算机工作效率。

[1] 肖锋,李健.摩擦学测试中计算机控制变频器的开发应用[J].材料保护,2004,37(z1).

[2] Barabiuk R G.Compressive sensing[J].IEEE Signal Processing Magazine,2007,24(4):118-121.

[3] 刘君华.基于LabVIEW的虚拟仪器设计[M].北京:电子工业出版社,2003:45-53.

[4] 贾丹,陈松,段海涛,等.基于LabVIEW的销盘摩擦试验机实时信号数据采集系统的开发[J].计算机测量与控制,2013,21(9): 2597-2599.

[5] 陈金平,吴文英.基于LabVIEW的Modbus协议两种校验码的实现方法[J].仪表技术,2005(2):42-43.

[6] 孟辉,李健,袁成清.基于LabVIEW的PC机与变频器的串口通信[J].现代电子技术,2008(17):111-113.

[7] 李达,魏学哲,孙泽昌.LabVIEW数据采集系统的设计与实现[J].中国仪器仪表,2007(1):49-51.

[8] 胡绍海,高亚峰,肖坦.基于LabVIEW的Excel报表生成技术研究[J].测控技术,2007,26(10):64-70.

[9] 刘闯.基于LabVIEW的报表生成[J].测控技术,2010,29(5): 102-103.

[10] 张云亮,冯平法,鲍晟.LabVIEW在大数据量采集与处理软件中的应用[J].自动化仪表,2012(7):23-24.

Application of LabVIEW in Automatic Control and Data Acquisition of Tribology Test

In accordance with the revamp requirements of automation technology for Skoda-Savin friction-wear tester,the perfect debugging system and test system are built by adopting LabVIEW development platform.The system integrates control,data acquisition and data processing,and implements various functions including serial communication of the inverter,automatic control of the test procedures,data acquisition of friction force and temperature signals,calculation of friction coefficient,synchronous display,background real-time data compression and data storage,etc.The results show that the system is easy to operate and quick response,it implements automatic control for the rotational speed of the motor,and real time compression of the huge amount of test data,and solves the storage issue for large number of files,enhances working efficiency of computer;it possesses wide adaptability.

Friction-wear tester Data acquisition Automatic control LabVIEW Serial communication Real time signal

TP303

A

国家自然科学基金资助项目(编号:51275361);

国家重点基础研究发展计划973基金资助项目(编号:2013CB632303)。

修改稿收到日期:2013-12-23。

贾丹(1986-),女,现为武汉材料保护研究所机械设计及理论专业在读硕士研究生;主要从事计算机监测监控系统方面的研究。