大涝坝气田油气井远程监控系统设计与实现

2014-05-25罗辉

罗辉

(中国石油化工股份有限公司西北油田分公司雅克拉采气厂,新疆 库车 842017)

大涝坝气田油气井远程监控系统设计与实现

罗辉

(中国石油化工股份有限公司西北油田分公司雅克拉采气厂,新疆 库车 842017)

大涝坝气田地处戈壁腹地,自然环境差、油气井压力高、安全风险大。通过自动化、信息化手段实现油气井生产状况的远程监控是油田发展的必然趋势。依据油气井生产实际情况,设计了一套远程监控系统。该系统以三维力控ForceControl监控组态软件和安控RTU为软硬件核心,对油气井生产过程实现全天候自动监控。详细阐述了油气井远程监控系统设计思路,包括系统结构原理、硬件和软件设计。实践表明该系统具有很好的推广应用价值。

力控组态软件 油气井 远程监控 远程终端(RTU) 数据库

0 引言

雅克拉采气厂大涝坝气田地处大漠戈壁腹地,夏季酷热,冬季严寒,春秋两季风沙大,一线员工所处的自然环境差,劳动强度非常大;且处于新疆民族敏感地区,反恐防暴形式严峻。管辖的油气井多为高压凝析气井,气井安全性要求高[1]。某采油气分队管理着大涝坝气田的采气井和集气处理站。采气井分散在集气处理站周围,距离较远且相互分散,工人巡井存在着事故状态无法及时报警和控制,突发事件不能及时处理、数据采集不及时等问题。油气井远程监控系统是集计算机、传感器、自控控制、通信等技术于一体的智能化监控体系[2],能够实现油气井工况连续检测、生产画面实时监控、异常工况及时报警、生产报表自动生成、参数管理数据库化及网络化。针对上述情况,在大涝坝气田建立了一套油气井远程监控系统,实现了生产效益和管理水平的提升。

1 系统构成

1.1 系统功能

该油气井远程监控系统控制中心设在采油气分队站控室,负责监控各单井信息,同时将各类信息传送至采气厂调度指挥中心。

系统实现的主要功能如下。

①参数自动采集。实现油气井油压、套压、油温等压力和温度信息的自动采集、显示和存储。

②井口自动控制。在站控室发出关井指令后,能够通过井口液压控制柜快速实现远程关井[3]。

③视频监控。采集井场视频信号,实现现场画面实时监控。

④音频预警。远程喊话能够实现音频预警,通过在站控室喊话,对井场实现声音预警,防止闲杂人员进入井场。

1.2 系统结构

系统按照层次化结构进行设计,分为井场应用层和站级应用层两层结构。其中井场应用层通过北京安控Super32系列远程终端(remote terminal unit,RTU)实现井场信息自动采集。站级应用层以工控机和北京三维力控ForceControl软件组成上位机系统,接收RTU传送的信息并实时处理、显示和存储,同时将信息传送至采气厂调度指挥中心。系统结构如图1所示。

井场RTU通过光缆与站控室上位机进行通信,采气厂调度指挥中心通过局域网访问位于站控室的系统服务器,实现生产信息的查询。

2 硬件设计

2.1 井场RTU设计

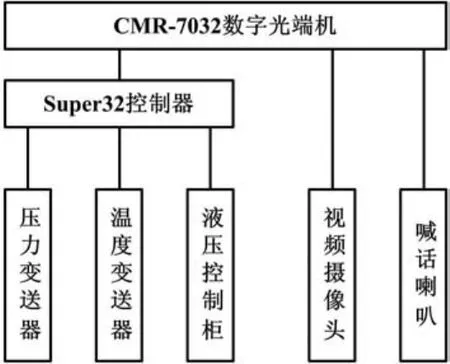

井场RTU是现场数据采集和控制的核心,井场RTU采集现场信息上传至站控室上位机,并且接收上位机发送的各类指令,控制现场设备实现相应功能。井场RTU结构如图2所示。

图2 井场RTU结构图Fig.2 Structure of RTU at well site

井场RTU采用模块化设计,将数据、视频、音频信息的数据采集与控制放在一起,结构紧凑,功能强大。数字光端机是RTU的核心部件,它负责信号的采集、处理、转换和传输,将采集到的各路信号转换成光信号,然后利用传输光缆传送至站控室。Super32控制器负责采集井口压力、温度等参数,通过通信接口传送至数字光端机,并且接收数字光端机发送的关井信号,控制液压控制柜实现远程关井。

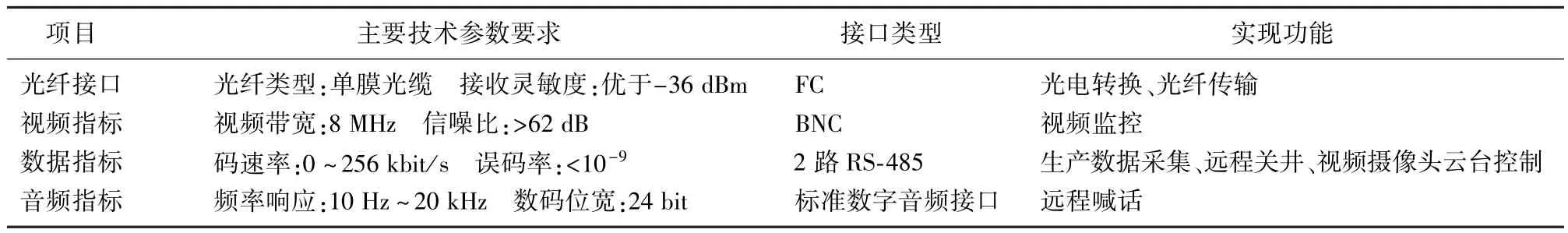

数字光端机技术参数与性能如表1所示。

表1 数字光端机技术参数及性能Tab.1 Technical parameters and performance of digital optical transceiver

一根光纤可以完成视频、音频、控制数据的综合传输。采用全数字视频无压缩传输技术,支持高分辨率的静态和动态图像的高质量传输。采用先进的自动增益控制功能,所有数据端口均有防雷设计,具有先进的自适应技术,使用时无需进行电气光学调节。使用两路RS-485通信接口,一路与Super32控制器通信,实现生产数据采集和远程关井,另一路实现视频摄像头云台控制。

2.2 站控系统设计

在站控室安装与井场RTU同类型数字光端机组,接收各井场RTU传送来的信号,并将各路信号解析出来。视频信号进入硬盘录像机,直接与工业电视相连,实现视频画面监控。生产数据信号进入串口服务器,经过转换处理后存入数据服务器,数据监控计算机采用C/S架构,在操作站上通过组态软件实现数据的实时监控。生产数据和视频信息通过网络交换机可以上传至厂级调度指挥中心,实现厂级监控。在网络交换机与数据服务器之间设置安全网关,实现了站控系统与外界之间的物理隔离,保障了信息安全。

各单井RTU数据通信方式采用RS-485串口通信,通过串口服务器实现通信接口扩展,与数据服务器进行通信。串口服务器提供串口转网络功能,将RS-232/485/422串口转换成TCP/IP网络接口,实现串口与TCP/IP网络接口的数据双向透明传输。使得串口设备能够立即具备TCP/IP网络接口功能。通过网络进行数据通信,极大地扩展了串口设备的通信距离,实现了一台上位机与多台下位机之间的网络通信。站控系统数据服务器与外网之间需进行物理隔离,保证控制系统不会受外部攻击,通过设置安全网关,实现数据单向访问(只读),从而保障了系统信息安全。

站控系统结构如图3所示。

图3 站控系统结构图Fig.3 Structure of the station control system

3 软件设计

3.1 软件架构

油气井远程监控系统软件分为数据层、控制层和应用层。

①数据层软件实现系统所需的视频数据、自动化数据的采集及存储。

②控制层软件通过组态软件进行开发,实现对油气井控制、故障诊断服务、异常分析服务、报警服务等[4]。

③应用层软件负责业务数据的展示,其根据不同的用户群采取不同的可视化展示。应用层软件主要采用关键预警、表格、统计图、图像、曲线等多种形式来满足用户应用需要。

油气井远程监控系统软件结构如图4所示。系统软件包含视频监控、生产过程监测、现场故障诊断、设备设施检测维护功能。

图4 油气井远程监控系统软件结构图Fig.4 Software structure of remote monitoring system for oil-gas well

3.2 生产过程监控软件开发

生产过程监控采用北京三维力控ForceControl监控组态软件实现。ForceControl监控组态软件是对现场生产数据进行采集与过程控制的专用软件,其最大的特点是能以灵活多样的组态方式而不是编程方式来进行系统集成。它提供了良好的用户开发界面和简捷的工程实现方法,只要将其预设的各种软件模块进行简单的组态,便可以非常容易地实现和完成监控层的各项功能[5]。

力控监控组态软件能同时和国内外各种工业控制厂家的设备进行网络通信,它可以与高可靠的工控计算机和网络系统结合,达到集中管理和监控的目的;同时还可以方便地向控制层和管理层提供软、硬件的全部接口,实现与“第三方”软、硬件系统的集成。

3.2.1 I/O设备组态

井场RTU为下位机设备,采集到油压、套压、油温等生产参数后,经过串口服务器转换,再上传至站控系统上位机,在上位机进行数据处理。RTU与串口服务器之间采用Modbus RTU通信协议,串口服务器与数据服务器之间采用TCP/IP通信协议。ForceControl软件根据通信协议定制出相应的I/O驱动程序,与RTU进行数据交换。

串口服务器上配置有1个网口和多个串口,每个串口对应一个单井RTU。设置好相应的站地址、波特率、奇偶校验等参数后,即可进行一对一通信。串口服务器的网口与数据服务器相连,在ForceControl软件中进行I/O组态,为每一口单井分配IP地址和端口,即可将单井数据采集到数据服务器中。

3.2.2 数据库组态

单井数据采集上来,进入到数据服务器的数据库进行存储之后,需要进行数据库点组态。点是实时数据库系统保存和处理信息的基本单位。点存放在实时数据库的点名字典中。实时数据库根据点名字典决定数据库的结构,分配数据库的存储空间[6-7]。

数据点分为模拟量、数字量等类型,每个点组态分为基本参数、报警参数、数据连接和历史数据4个画面。其中数据连接选项选择测量值与某一种I/O设备建立数据连接过程,将单井RTU传送过来的参数存入其对应的点存储空间。报警参数选项用来设置参数的高、低限报警值。历史数据选项用来设置I/O点的历史数据保存及保存方式。

3.2.3 OPC组态

OPC是OLE for Process Control的缩写,即把OLE应用于工业控制领域。不同的厂家提供的协议不同,应用软件需要为不同的设备编写大量的驱动程序。这种程序可复用程度低,不符合软件工程的发展趋势。在这种背景下,产生了OPC技术[8-9]。

在油气井远程监控系统中,生产数据还需要从站控室传送至采气厂调度指挥中心。为了保障站控系统信息安全,站控系统数据服务器利用ForceControl其自带的OPC Server作为OPC服务器,采气厂调度指挥中心通过pSafetyLink安全网关采集OPC服务器上的数据。将OPC Server按照步骤配置好后,在ForceControl软件中设立网络节点,该节点IP地址与数据服务器数据采集网卡地址一致,本机网卡与pSafetyLink安全网关通信端口设置在同一网段,即可实现OPC通信。

4 实施效果

通过油气井远程监控系统建设,实现了以中控室为核心的生产模式变革,有效提升了生产运行组织效率,大幅提升了安全管理水平。

①实现了参数自动采集、监测、报警。RTU远程监测各井口参数,中控室上位机自动生成历史曲线,参数异常波动时实时报警。

②实现了重要场所视频、音频全覆盖。通过视频监控及语音喊话警示,能够及时发现异常,出现异常情况之后能够迅速处理。

③实现了井口自动关断。中控室可以远程关井。

5 结束语

现场实践表明,该系统结构科学,性能稳定,自动化程度高,在油气田生产过程中为油气田高效开发、降低消耗、安全生产、减轻员工劳动强度、提高工作效率和管理水平提供了可靠的保障,在油田企业具有很好的推广应用价值。

[1] 徐文龙,梁博羽,李彦彬,等.苏里格气田高压气井远程自动开关井技术[J].石油化工应用,2012,31(9):57.

[2] 齐友,李静,张春生,等.油气井安全与管理技术在塔里木油田的应用[J].石油规划设计,2013,24(2):42.

[3] 罗辉,文军红,李川,等.高压气井井口控制柜远程关断系统设计与实现[J].机床与液压,2012,40(7):117.

[4] 罗辉.Micrologix1500 PLC在大涝坝站天然气增压系统中的应用[J].自动化仪表,2011,32(12):83-86.

[5] 马国华.监控组态软件及其应用[M].北京:清华大学出版社, 2001:57-60.

[6] 沈宇.监控组态软件在电力功角监测系统中的应用[J].自动化博览,2003,20(1):16.

[7] 张勇,侯立刚,肖炎良,等.工控组态软件实时数据库的开发与设计[J].自动化仪表,2011,32(12):28.

[8] 石灵丹,华斌,朱歆州,等.基于OPC技术的PC与西门子PLC的实时通讯[J].船电技术,2011,31(1):9.

[9] 陈培清,周松,廖继明,等.机械加工中LABVIEW测试系统的设计与应用[J].自动化仪表,2013,34(10): 74-75.

Design and Realization of the Remote Monitoring System for Oil-gas Wells in DaLaoBa Gas Field

DalaoBa gas field locates in the hinterland of Gobi where the natural environment is very poor,the pressure of the oil-gas wellhead is high,and the security risk is significant.Thus,implementing remote monitoring of the production status through automation and information technologies is an inevitable trend for developing oil-gas field.In accordance with the practical production conditions of the oil-gas well,the remote monitoring system is designed.With the 3D forcecontrol monitoring configuration software and ECHO RTU as the core of the software and hardware,the system realizes weather-proof automatic monitoring for the production process of the oil-gas well.The design concept of this system is described in detail,including principle of system structure,design of hardware and software.The practice shows that the system possesses good popularization and application value.

Force control configuration software Oil-gas well Remote monitoring Remote terminal unit(RTU) Database

TP29

A

修改稿收到日期:2014-02-13。

作者罗辉(1983-),男,2008年毕业于西南石油大学测试计量技术及仪器专业,获硕士学位,工程师;主要从事油气田自动化技术工作。