无人化料场和库场设计与实现

2014-05-25吴毅平商晓东陶钧

吴毅平 商晓东 陶钧

(上海宝信软件股份有限公司,上海 201203)

无人化料场和库场设计与实现

吴毅平 商晓东 陶钧

(上海宝信软件股份有限公司,上海 201203)

利用激光扫描装置对散装料堆和钢卷等物体进行激光扫描,在计算机中建立3D图像,通过3D图像分析和智能优化数模,辅以自动化控制设备,实现料场堆取料机自动作业以及库场吊运自动作业。经过实际工程检验,证明基于3D虚拟技术的无人化料场和库场解决方案能很好地应用于散货码头和钢卷库物料搬运。该方案减少了操作人员,降低了能耗和运行成本,优化了生产过程,实现了无人化的智能工厂,具有很好的推广价值。

料场 钢卷库 无人化 智能控制 3D图像

0 引言

散装码头装卸和库场搬运是一种周期性重复、劳动强度大和条件恶劣的工作。因此,在散装料场对堆取料机装备全自动控制设备以及库场吊车安装检测和自动搬运系统,进而实现无人操作,提高自动化水平,降低劳动强度具有重要意义。

近年来,面向制造系统的虚拟仿真技术受到国内外工业界的极大重视,它能够用于辅助制造系统的设计和配置方案的确定、设备的布局研究,生产工艺规划、生产调度和生产控制的研究等采用面向对象建模技术和图形化建模方式是当前仿真领域研究的热点。本文利用激光扫描装置对货物进行外表面扫描,在计算机内部形成虚拟3D图像,通过3D图像和数模对堆取料机作业操作、库场吊车吊运作业等进行处理,配合其他设备和控制技术,形成无人化的智能工厂。

1 基于激光扫描仪的三维成像

在料场及库场的物流运输中,安装于堆取料机和天花板上的激光扫描装置可以扫描测得物体表面各点的距离。从扫描点云数据中提取表面特征信息是一个十分复杂的过程,其处理过程包括扫描数据获得、三维成像还原、扫描噪声过滤、扫描数据坐标系变换、3D模型建立等。将激光成像分析应用于物流中是实现料场及库场无人化的关键。

1.1 点云数据的获取

在三维重建中,首先要获取实体表面空间信息的点云数据。利用激光扫描技术可以快速、准确地采集到三维空间数据。由于对象体积较大,不可能一次成像,因此需要对对象进行分块扫描。在扫描时,我们从当前视点选择一个矩形区域,然后激光会按照先上后下、再左到右的方向来扫描投射在此矩形区域中的实际场景点。

由于扫描过程是逐行逐列进行的,因此扫描得到的数据自然地表现为一种矩阵形式,每个矩阵单元的值为扫描点到仪器的距离。

1.2 三维成像还原

对于图像扫描而言,扫描采样的过程采用的是各批次坐标,坐标原点为扫描装置,一般X、Y轴在批次坐标的水平面上,Y轴常为扫描装置扫描方向,Z为垂直方向。

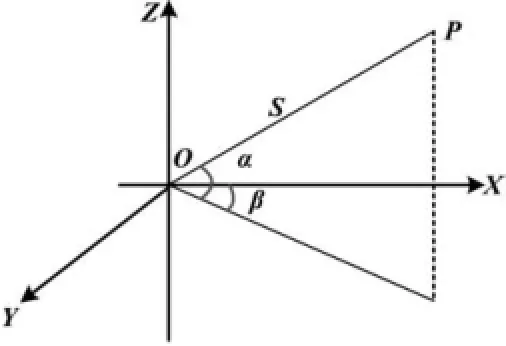

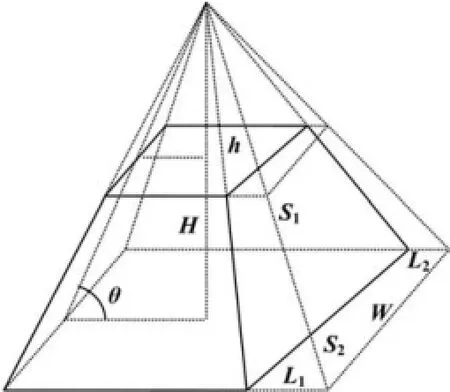

三维激光扫描点坐标示意图如图1所示。

图1 三维激光扫描点坐标示意图Fig.1 Schematic diagram of 3D laser scanning point coordinates

由图1所示可得被测目标点P的坐标(X、Y、Z)计算公式:

被测点三维坐标,可经过检测装置与被测点间的距离、检测装置与测量点夹角、偏转角测量得到,所得结果以三维数据点的方式提供。扫描装置在1 s内测量成千上万个点数据。市面上不同的扫描仪扫描精度不同,为了获得足够的计算精度,可根据实际的需求进行选择。

1.3 扫描噪声过滤

采用激光检测装置扫描物体数据过程中,受测量环境、被测物体特性(发射特性、表面凹凸不平、尖锐点)和自身振动等影响,测量误差不可避免。极端情况下,聚合后的图像与实际相差很远,这些误差的存在,严重影响了物体的外形和外形评价。为了精确描述扫描点云重构所得到的物体几何外形信息,有必要对激光扫描点云进行预处理,以便得到在规定的误差范围之内的点云数据。常用的滤波方法有高斯滤波、中值滤波、平均滤波,通过这些方法,可以很容易去除这些噪声,获得完整的3D图像。

1.4 扫描数据坐标系变换

前面谈到测量物体的复杂性,在实际布置测量装置时,通常会从各个方向设置不同的扫描仪同时工作,这样才能把被测对象扫描完整。每一装置扫描数据都有自身的坐标体系,要将这些同时测量的数据拼接在一道,就需要把不同检测装置的扫描数据通过坐标变换到与被扫描物体相同的坐标系统下。只有统一的坐标系,才能进行数据归并,形成统一成像数据。对于单一扫描仪,也一样存在坐标变换问题。由于扫描仪是安装在堆取料机臂上,堆取料机在工作时要移动位置,这样采样的原点位置就会跟着移动,这也需要进行坐标变换。对此,在扫描区域中设置控制点或标靶点,使得相邻区域的扫描点云图上有三个以上的同名控制点,通过控制点的强制附和,将相邻的扫描数据统一到同一个坐标系下。

2 料场自动化控制技术

料场自动化控制系统是对散装料场主体设备进行全自动化控制。考虑的前提是在堆取料作业时,在充分保证料场利用率、发挥堆取料机的堆取料能力和防止料机碰撞等功能基础上,实现堆取料机无操作人员进行操作和监视。中央控制室内可通过远程的操作开关对现场设备进行远程干预,正常情况下不需要操作人员进行作业。操作过程是中央管理人员从管理计算机系统获得作业任务后,无人控制系统根据料场情况和堆取料机状态进行优化计算和安全检查,自动产生相关堆或取模式指令。随后系统自动将相关控制指令发送到对应堆取料机PLC,实时指导堆取料机进行全过程无人驾驶的自动堆、取料作业。

2.1 堆取料机堆料自动化模型

2.1.1 堆取料机堆料流程

当要卸货的货轮停靠在卸船码头泊位后,散装料由卸货港机卸到皮带传送机上。皮带传输设备按照卸货指令,传输散料到预先制定的堆场的堆取料机上。堆取料机按照事先制定的堆料安排,通过堆取料机将料堆放在某个料场的某块空闲区域或已有料堆上。堆料过程是根据卸料计划和料场划分,按照一定的规则进行卸料,堆积到一定的高度,料机自动推进一个位置,直到卸料完成或更换另一料堆。

2.1.2 堆取料机堆料模型

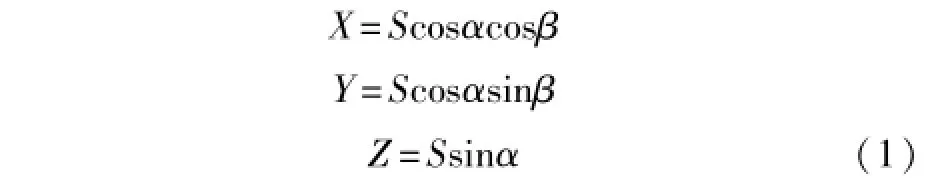

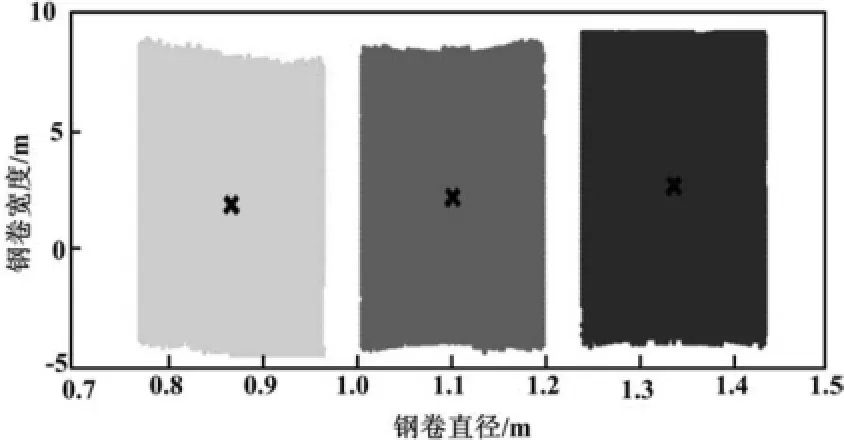

在散装料堆料过程中,需要对料堆堆积的形状进行计算,目的是使得堆积的料堆体积最大。料堆形状简化示意图如图2所示。

图2 料堆形状简化示意图Fig.2 Shape of the work pile

理想情况下(W=L),每堆料的标准形状应该是一个底面为直角矩形的正四棱台,实际情况视料矿的安息角θ和长度L而定。安息角是料矿的自然属性,一般它是一个固定的值,最大堆高由它决定。最大可能堆高表达式如式(2)所示。

实际应用中不同料矿属性不同,它的安息角、临界角也不同。因此要分析这些角度与长度、宽度与料堆形状之间的关系,以便确定堆积方式。无人系统可以根据激光扫描结果分析料场当前使用情况,确定堆积地址、料堆高度。

在堆料作业过程中,模型程序通过不断读取堆取料机的走行位置及激光扫描装置检测正在作业料堆的边界地址与作业结束地址之间的距离,计算目前已作业完成量和剩余堆积地址内可堆积的最大量。同时,判断目前剩余场地是否能堆积卸船机剩余的散装料量。如果满足,剩余作业量完成,并计算堆料终点位置;如果不满足,则模型通知提示卸料机在何处停止作业,并启用备用场地重新开始作业。

2.2 堆取料机取料自动化模型

2.2.1 堆取料机取料流程

当轮船泊位后,根据计划确定要装的散装料堆场和装船量。确定好后,启动堆取料机工作,斗轮旋转开始取料,通过传输设备,由皮带传输到装船码头,由装货港机把矿料放到泊位船只上。

2.2.2 堆取料机取料模型

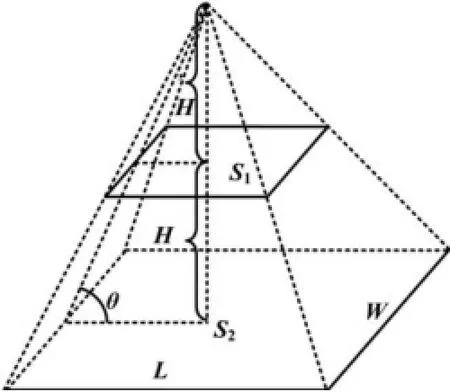

当某区域的料矿装运完成,开始往外运料时,由于堆取料机斗轮旋转工作后,散装料堆形状发生变化,斗轮总是先装载靠得更近的散装料,因此被运走的散装料是一个底面近似为直角梯形的四棱锥台,如图3所示右侧空间。

图3 取料后的料堆图Fig.3 The graphic of the work pile after reclaiming

实际取料时进行了分层,即斗轮一层层取,取完料后料堆形成阶梯状,其体积计算比较复杂。因此,需要结合激光扫描结果获取料堆边界形状,分层计算各自的体积,再叠加得到料堆实际体积。

作业过程中,模型根据计划作业量、作业货种等信息,以及料场实际堆料情况确定第一次取料切入点(即哪个料堆,堆取料机初始走行位置、悬臂初始回转角度、俯仰角度)。通过作业货种的质量、计划料堆的形状、取料计划作业量等信息确定料堆取料开层长度。每取一层,该层的长度要计算出来,以便通过作业货种的质量来确定取料时堆取料机每次寸动距离。

堆取料机利用悬臂回转、斗轮旋转取料。为达到旋转分层等量取料的目的,在自动控制方式下,按等量取料算法,斗轮旋转速度应与悬臂回转速度成一定关系。在每层进行取料时,模型利用机上激光扫描设备确定回旋角度。根据扫描仪返回的料堆信息,计算出悬臂在对应位置应该回旋的角度范围。

对于边界取料,由于取料层较薄,取料流量会下降,因此为提高边角料的取料流量,采用两次回旋周期取一次料的方式。

3 库场自动化技术

库场自动化数学模型包括入库控制模型、出库控制模型、倒垛控制模型和行车调度模型。模型需要自动识别待入库钢卷和出库鞍座位置信息,兼顾货品行走路径、仓库空间利用率、货品周转率等信息确定钢卷合适放置库位或鞍座,指导行车完成吊运工作。

3.1 入库自动化模型

入库控制模型通过扫描仪设备自动识别待入库钢卷物理位置,根据库场信息、入库钢卷信息和预计出库信息,合理构建优化过程的目标函数;并充分考虑相关约束条件,动态产生优化目标函数和约束方程,确定入库钢卷的调运计划。特别是双层堆放时,必须考虑相关工艺约束,如厚度、宽度、外径和重量等方面。

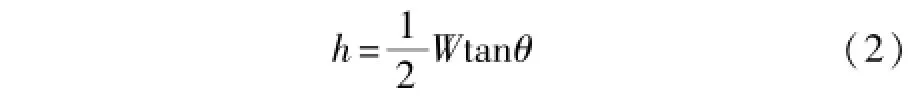

3.1.1 入库钢卷自动识别

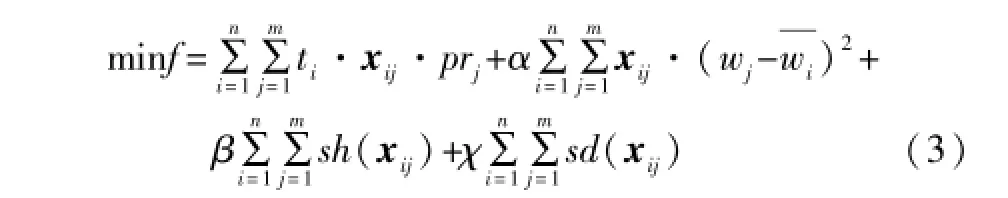

当一车钢卷入库时,框架车会停到指定车位,扫描仪开始对整车进行扫描,模型需要自动识别车上钢卷数量、钢卷物理位置,为行车吊运提供数据支撑。图4为特征点提取效果图,图5为将扫描数据做三维还原后的示意图。

图4 特征点提取效果图Fig.4 The effect diagram of feature point extraction

图5 入库钢卷三维效果图Fig.5 The 3D effect diagram of the steel coils put in storage

对还原后的钢卷图进行降噪及特征点提取,即可求得钢卷中心物理位置及尺寸等参数信息。模型计算完成后,根据现场实际条件对计算结果进行校正并发送行车,进行吊运等相关工作。

3.1.2 钢卷库位推荐

库位推荐模型根据库场最新信息、入库钢卷信息等合理构建优化目标函数,为钢卷推荐最优放置库位,并指导行车完成相关吊运工作。

库位推荐模型由数据前处理、模型内核调度和优化工具软件组成。其中,数据前处理主要负责库场库位、待调钢卷以及待求解矩阵的初始化或准备工作。模型内核则负责目标函数、约束方式构建以及最优化求解过程。优化工具软件为交互式的线性和通用优化求解器,可以用于求解非线性规划,也可以用于一些线性和非线性方程组的求解等。

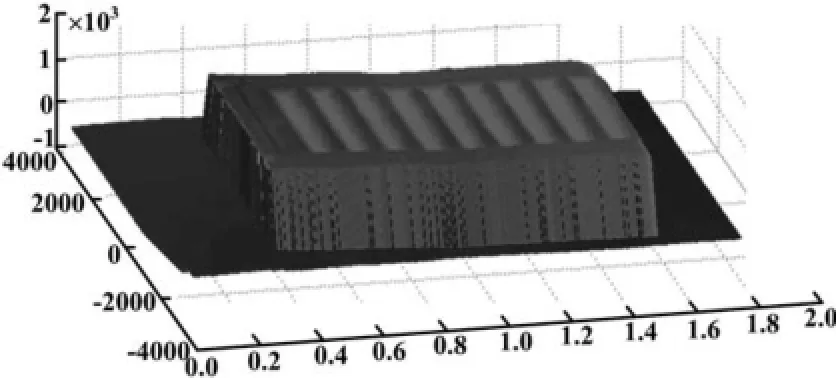

库位优化建模过程需要兼顾货品行走路径、仓库空间利用率,实现综合目标合理优化。优化建模过程的目标函数基本形式如下。

在具体应用过程中,还需要根据具体情况进行目标函数的扩展,以应对不同的工况,或实现其他目的,如出库倒垛预防、涨库处理等。模型计算结果发送行车,由行车基础自动化系统具体控制执行。

3.2 出库自动化模型

出库控制模型通过扫描仪自动识别框架车上鞍座位置,根据出库计划并充分考虑框架车配载、装船计划等信息,确定出库吊运顺序及待出库钢卷放置鞍座位置,并生成行车计划指导行车作业。

3.2.1 鞍座图形分析

当一出库框架车停到指定车位后,扫描仪开始对整车进行扫描,模型会自动识别车上可放置钢卷的鞍座物理位置及尺寸信息,为后续配载计算及行车吊运提供数据支撑。图6为将扫描数据做三维还原后的空框架车示意图。

图6 框架车三维效果图Fig.6 The 3D effect diagram of frame cart

出库框架车鞍座位识别与入库钢卷原理相似,对三维还原后的图形进行降噪及特征点提取、坐标校正后即可求得车上鞍座位信息。

3.2.2 出库配载计算

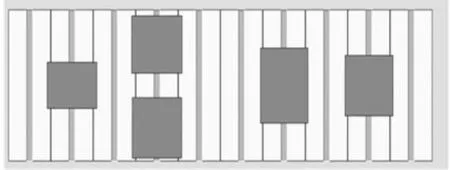

出库配载计算即根据出库计划、装船计划、框架车尺寸及均衡装载等约束,计算钢卷出库顺序及合理放置位置。计算过程中需要判断是否有出库倒剁钢卷。如果有,需要对倒剁钢卷进行新的库位推荐,待出库倒剁结束后对下层钢卷进行特殊出库操作。计算结果经过应用系统发送行车,由行车基础自动化系统具体控制执行。图7为计算好的出库钢卷配载示意图。矩形部分代表钢卷,钢卷下方为框架车上的鞍座凹槽。

图7 钢卷配载示意图Fig.7 Schematic diagram of steel coil stowage

3.3 倒剁控制模型

倒垛控制模型中待倒剁钢卷的识别分为手动选择及自动识别两种方式。自动识别部分由模型根据库场钢卷分布、列密度、出库计划等信息识别出需要倒剁的钢卷信息,并对此部分钢卷进行新的库位推荐,之后生产行车吊运计划。

3.4 行车调度模型

行车调度模型包括行车任务分配、路径优化及防撞等,模型需要充分考虑多部行车作业效率、最小走行路程及行车之间防撞等问题。

行车根据出入库及倒垛作业计划,从停车点出发,依次经过各个作业点,将各钢卷运送到库位或框架车鞍座位上。模型根据待吊运钢卷所在库区及行车空闲状态、行走路径等对行车进行任务分配。行车路径优化可以减少作业时间,降低行车行驶里程,提高仓库的工作效率。

行车路径优化问题可归结为运筹学中的旅行商问题,即在一个城市集合中找出一个最短且经过每个城市一次且一次回到起点的路径。入库、倒剁、出库作业即是将钢卷从某一位置移动到另一位置的过程。在得到各计划后,整个行车路径是由各作业的先后次序决定的,在同一作业批次中,作业过程中的行车从起点到终点这一行驶路径之和是不变的,可以不加考虑。这时只要考虑行车从一作业转化到另一作业而应行驶的路程,应使这一行驶路程最短,且行车作业等待时间越小越好。

4 结束语

上海宝信软件公司经过多年的研究和实际工程的实践,攻克了无人化料场及库场多项关键技术。无人化料场已在国内多个港料场得到应用,其中马迹山港料场无人化系统在国内是首创,在国际上也保有技术先进性。无人化库场在宝钢也得到应用,且为国内首个应用案例。在保证设备安全、稳定运行的基础上,无人化料场和库场可以进一步提高堆取料机和行车的自动化程度,减轻劳动强度,改善操作人员作业环境及安全性。料场及库场的自动化和智能化是物流发展的方向。

[1] 郑德华,陈光保,王守光.3维激光扫描数据处理的研究综述[J].测绘与空间地理信息,2008,131(5):1-4.

[2] 孟娜.基于激光扫描点云的数据处理技术[D].济南:山东大学,2009.

[3] 郭迎福,王晓强,李兵.激光扫描点云数据预处理技术研究[J].西安科技大学学报,2006,26(3):408-415.

[4] 袁航,曹晏杰,杨多兵.干散码头智能化取料系统的研究与开发水运工程[J].水运工程,2013,484(10):255-258.

[5] 李聪.智能仓储系统设计与实现[D].上海:上海交通大学,2008.

[6] 许星.物流配送路径优化问题的研究[D].杭州:浙江大学,2006.

[7] 张子才,肖苏,吴刚.料场无人化系统的研究和应用[C]∥第八届物流工程学术年会论文集,2008:293-298.

Design and Implementation of Unmanned Material Yard and Storage Yard

The objects such as bulk work piles and steel coils are scanned by adopting laser scanning device,then the 3D graphics are built in computer.Through 3D graphic analysis and intelligent optimum modeling,as well as supplemented by automation control equipment,the automatic jobs of stacker and reclaimer in material yard,and hoisting in storage yard are implemented.The practical engineering examination verifies that the strategy of unmanned material yard and storage yard based on 3D virtual technology can be well applied in material handler for bulk terminal and steel coil storage;it reduces operators,and energy consumption as well as operation costs,furthermore the production process is optimized and unmanned intelligent factory is realized,the design possesses excellent promotional value.

Material yard Steel coil yard Unmanned Intelligent control 3D graphics

TD56

A

修改稿收到日期:2014-11-06。

吴毅平(1963-),男,1998年毕业于东北大学自动化专业,获硕士学位,教授级高级工程师;主要从事冶金自动化技术的研究、能源管理和节能产品技术研究。