导热油加热控制系统的研究与改进

2014-05-23刘文科张俊华

刘文科 谭 娜 张俊华

(万华化学(宁波)有限公司,浙江 宁波 315812)

化工行业在生产工程中经常需要稳定的高温热源,传统热源大多以蒸汽加热方式为主。由于水蒸气在其产生、传送、热交换过程中存在着严重的能量流失现象,蒸汽加热逐渐被导热油加热所取代。导热油加热器由于能在较低的运行压力下获得较高的工作温度,降低了用热设备的受压等级,可提高系统的安全性。导热油有良好的导热性能,在传热过程中热量损失较小,节能效果显著。电加热系统为油加热器的核心,其控制方式大多为DCS 输出4~20mA 信号控制可控硅,为开环控制,控制精度不高,容易振荡。本文介绍的系统为万华化学(宁波)有限公司的一套废水裂解加热系统,连锁及控制均由PLC 完成,采用闭环控制,精度高且不会振荡超调。

1 系统流程及原理

导热油加热控制系统,设计功率1350kW,加热器内部采用集束式管状电热元件,每支电热管4.68kW,加热介质为Therminol66 导热油,设定加热温度为305℃。

本系统流程(见图1),图中实线部分是正常加热过程中导热油循环的路线,导热油经由加热器—换热器—冷凝器—导热油泵形成循环,导热油泵提供动力将导热油打循环;图中最外层虚线是导热油量不足或者过多时的路线,当导热油量不足时,齿轮泵启动,将低位槽中的导热油打入油气分离器,送入系统从而保持系统油量充足。

图1

导热油加热器自身的一些控制特性对快速升温、精确控温带来困难,如滞后惯性大,从低温开始加热时,离目标温度较远,温升相对缓慢,具有较大的惯性环节。冷却过程完全依靠自然冷却,升温与降温过程表现出截然不同的动态特性,一旦出现温度超调,即使完全切断电源,降温时间相对很长。根据油加热器的特性,温度调节算法采用PID 算法,对自身存在的加热时间长、震荡和超调进行调节,使出口油温满足工艺要求。

2 数学模型的建立和仿真

2.1 电加热器的数学模型

电加热器的模型是由热力学知识推导而得

式中,u为电加热管两端的电压;M为电热管的质量;C为电热管的比热容;H为传热系数;A为传热面积;T0为加热器内初始温度;T1为加热器内测量温度;Qi为电热管单位时间内产生的热量。

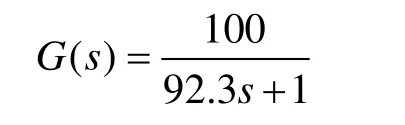

在零初始条件下,对微分方程两边进行拉普拉斯变换即可得加热器内变化量对控制电压变化量之间的加热器(被控对象)传递函数为

查阅设计图纸:电压u=380V,传热系数H=0.97,发热量为1.83W/cm²,单支加热管功率为1350kW/ 288=4687W,每组加热器有24 根加热管,从而面积A=4687/1.83=0.2561m²。

电热管的CMΔT可等效为导热油的CMΔT,导热油从300℃加热到305℃需要10min,此过程由四组固定级和两组可调级加热,加热过程中可控硅输出电压变化4.8V,由公式

为方便计算,取增益K=100,则加热器的传递函数则为

2.2 可控硅的数学模型

本系统中可控硅控制方式为相位控制,控制其导通角使可控硅主回路产生正弦全波的部分波形,在控制系统中可看成一阶惯性环节。本系统应用的是台湾桦特的W5TP4V230-24J 电力调整器,缓冲上升时间可在1~22s 调节,晶闸管的触发时间为毫秒级和缓冲上升时间相比可以忽略,因此可控硅的时间常数可看成缓冲上升时间为3S,故其传递函数可写成:

2.3 Matlab 仿真

未加PID 校正时的系统如图2、图3所示。

图2 无PID

图3 无PID--阶跃响应

可见未加PID 校正时,系统有1.4 倍的超调,会震荡,而且调整时间比较长。根据数学建模,增加了PID 控制参数,按工程经验整定法整定的参数为Kp=15、Ti=0.3min、Td=0.1min,校正后的系统图如图4、图5所示。

图4

图5 增加PID 校正—阶跃响应

可见增加PID 调节后,系统不会由超调,温度不会超过设定值,且调整时间缩短了很多,曲线完全可以满足工艺要求。

3 升温程序分析及优化

3.1 原升温程序

升温程序分自动升温与手动升温。

自动升温,即时间阶梯升温,以单位时间为间隔进行升温:

1)升温过程中的温度增加间隔为1min,产生持续30s 高电平30s 低电平的方波脉冲。

2)加热期间共需要升温的次数:升温时间(h)*60/脉冲周期=脉冲总数;每次升温要升高的温度:(设定温度-实际温度)/脉冲总数。

3)在每个脉冲的上升沿,每次升温要升高的温度+上次PID 设定温度值=本次PID 设定温度值,起动PID 加热程序,同时计数产生的脉冲数量。

4)脉冲数量达到脉冲总数时,停止自动升温,将DCS 设定值直接装入PID 程序,起动手动加热程序。

加热过程中PID 仅能调节两组可调级,需要和另外10 组固定加热级配合完成升温过程:

1)PID 输出数值范围为6400~32000,对应AO口模拟量信号为4~20mA。

2)当PID 输出值>31500(19.68mA),且实际温度<(设定温度-固定级调节负偏差)时,依次启动固定级加热。

3)当PID 输出值<6500(4.06mA),且实际温度>(设定温度+固定级调节正偏差)时,依次关闭固定级。

3.2 升温程序优化

本系统原自动升温程序采用的是时间阶梯升温,变量主要为设定加热时间,目前的自动升温过程对时间较为敏感,若时间设定过短,可能引起系统震荡,故加热时间一般不能小于5h,不能发挥加热器的性能,而且不便于直接对温度进行控制。

该系统停车时间较短,恢复加热时的初始温度在150℃左右,按原程序升温,则还需5h,考虑该系统特性,将自动升温程序由原来的时间阶梯升温,改为温度阶梯升温,以3℃为单位,在当前导热油温度下依次升温,直接对温度进行控制,既可以节省时间降低能耗,又便于控制。

改进后的程序具体流程如图6所示。

图6 流程图

1)升温程序开始前将PID 温度设定值设置为实际温度值。

2)升温开始:①先求出偏差=设定值-实际值;②计算总升温次数=偏差÷3;③将升温次数整形值换成实数值。

3)当实际温度达到设定温度,保持30S 稳定,并且升温次数<总升温次数,将设定温度再提高3℃,依次循环。

4)当离设定温度5℃,或加热次数达到总升温次数,结束自动升温,将设定温度直接装入PID 温度设定,启动手动升温程序。

4 结论

本文介绍了基于PLC 的1350kW 防爆导热油加热控制系统,通过对导热油系统建模,优化PDI 参数,分析了基于PID 理论的温度控制算法,并提出一种可靠高效的升温算法,相比于传统的升温过程,具有升温效率高、节能等优点,具有一定的优越性。

系统通过热电偶检测加热器出口温度,转换为数字量后送给PLC 构成闭环控制来实现加热精确可调。其中以S7-200 为核心部件,外加数字量模拟量扩展模块、电力调整器SCR 等,并通过触摸屏界面显示。PLC 输出的4~20mA 信号控制SCR 输出电压,从而调整加热功率,达到精确控制的要求。

本系统既可以对当前温度进行实时显示又可以对设定温度进行控制,以达到工艺需要的温度,并使其恒定在设定温度。建立在PID 理论上的控制算法,使控制精度完全能满足系统的要求。实验证明该温控系统能达到0.4℃的静态误差,0.5℃的控制精度,因而本设计具有很高的可靠性和稳定性。

[1] 祁鲲,厉虹.基于PLC 的温度控制仿真实验平台设计[J].电气技术,2013,14(9):30-33.

[2] 杨德,畅福善,沈俊霞.基于PLC 的发酵罐温度控制系统[J].自动化与仪表,2012,27(5):33-35.

[3] 王春亮,李茜.Fuzzy-smith 控制器在温度控制中的应用[J].自动化与仪表,2011,26(12):41-43.

[4] 郭健名.液压系统温度控制方案[J].自动化应用,2013,54(2):30-31.

[5] 白岩峰.加热筒温度控制系统[J].自动化应用,2013,54(8):7-8.