田湾3、4号核电机组柴油机分级带载设计方案的研究

2014-05-23彭英杰

胡 斌 彭英杰

(1.江苏核电有限公司,江苏 连云港 222042;2. 华北电力大学,河北 保定 071003)

田湾核电站3、4 号机组扩建工程选用法国阿尔斯通(ALSTOM)生产的18PA6B 型柴油机,额定功率6100kW,带载负荷5500kW,同田湾一期相比,机组柴油机的额定功率和带载负荷均发生了变化,而且由于3、4 号机组汽轮发电机组同一期相比发生根本的变化,导致常规岛的工艺负荷的类型和容量也发生了相应的变化。因此如何对3、4 号机组柴油机分级带载功能进行合理有效地设计,成为田湾核电站3、4 号机组扩建电气工程能否顺利推进的重要问题。

1 系统概述

田湾核电站3、4 号机组的厂用电源系统均设计有6 台柴油发电机作为应急电源,其中两台机组柴油机和四台应急柴油机。机组柴油机为机组的厂用正常运行可靠供电系统提供可靠交流电源。

按照系统设计,厂用电源系统可以分为正常供电系统、可靠供电系统、以及应急供电系统,当可靠供电系统中的任一段或所有的6kV 母线失去输入电源后,相应的机组柴油机会根据主仪控T-2000 系统发出的应急指令在15s 内应急起动,并按预先设定好的顺序分步加载相应的负荷,所有需要加载负荷的清单以及加载顺序均在具体的文件中有明确定义,并通过主仪控T-2000 系统实现。

2 分级带载设计方案

2.1 分级带载步序

机组柴油机的带载步序是从第“0”步开始至第“7”步结束,考虑到设备的重要性及具体设备的负荷其间隔时间不是固定的,第“0”步加载的设备包括汽轮发电机辅助系统、辅助冷却水系等;10s后加载第“1”步设备,包括凝汽器补给水泵、冷动机QKM 系统的泵以及消防泵等;20s 后加载第“2”步设备的电源,包括辅助给水泵、电缆廊道通风SAE系统等;30s 后加载第“3”步,45s 后加载第“4”步,65s 后加载第“5”步,160s 后加载第“7”步。

2.2 机组柴油机分级带载功能的起动及加载过程

1)起动条件

DA21 有3 种不同的起动条件,任何一个条件满足都将起动分级带载功能。

(1)母线电压判据:当任一正常可靠母线段(BDA/BDC)母线电压低于2.52kV(回差1.9kV)并持续2s 以上,相应的DA21 功能将起动。

(2)频率判据:当任一正常可靠母线段(BDA/ BDC)母线频率低于47.4Hz(回差1.6Hz)并持续2s 以上,相应的DA21 功能将起动。

(3)手动起动:操作员在主控室或备用控制室通过后备盘上的相应通道的起动按钮起动,按钮被按下后DA21 将立即起动,没有延时。

2)机组柴油机起动加载过程

机组柴油机分级带载功能一旦起动,将按照顺序进行如下步骤:

(1)断开母线上游进线电源开关,切除相应母线所带的所有负荷,同时发出应急起动柴油机的指令给柴油机控制系统,按照要求,柴油机应在15s内起动;

(2)判断机组柴油机是否成功起动:在DA21中,T-2000 系统接收来自于机组柴油机就地控制系统的状态信号XJY50/60EK001/002/003,经过3 取2逻辑来判断机组柴油机是否起动成功。

(3)合闸机组柴油机出口开关XKA50/60 GS001,将柴油机连接至相应的可靠段母线上,同时加载第“0”步负载,然后按照设计好的顺序分步加载各级负载设备。

3)设备加载方式

参考一期的设置以及实际的运行经验,对具体设备设置了以下三种加载方式。

第一种是“release”,即保持设备失电前的原始运行状态。

第二种是“ON”强启逻辑,即不管设备初始是何种状态,都加载该设备。

第三种是“OFF”强停逻辑,即不管设备初始状态,强行切除该设备不再加载。

2.3 设备加载逻辑的具体实现

1)“release”逻辑的实现

在仪控逻辑中,对于“release”功能,是通过主仪控T-2000 系统相应的SGC 模块即低电压功能模块实现的,具体逻辑的设置以一期的实际经验为基础,考虑了仪控接口与电气接口的匹配性,并结合具体设备的控制特点,最终在具体设备的控制逻辑中增加记忆设备状态的补偿逻辑回路,从而在机组柴油机分级带载时,实现保持设备的原始运行状态。

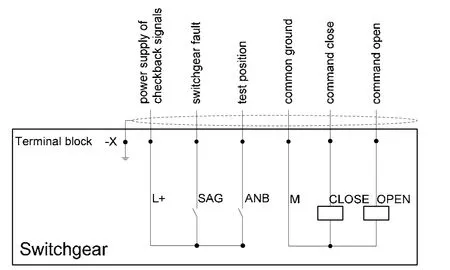

(1)控制接口

硬件设计:

输入信号:现场设备反馈的故障信号(SAG)、已运行(ON state)信号、已停止(OFF state)信号、试验位(ANB)信号。

输出信号:起动指令(ON command)和停止指令(OFF command)。

这些信号整体固化在FUM 模件内,无法对这些信号进行延迟、取非等处理。

具体硬接线如图1至图3所示。

图1 泵、风机、电机控制接线图

图2 阀门开关柜部分控制接线图

图3 阀门本体部分控制接线图

软件设计:

T-2000分布控制系统驱动模块的低电压监视功能(SGC):如果低电压信号(UGS)产生,驱动模块自动产生低电压保护“OFF”命令,立即关闭/停止运行设备;同时,模块内部时间寄存器激活,记忆失电前设备的运行状态。

模块内部有两个参数需要设置:

TUM:低电压保持时间(时间的设置与分步带载的步序有关)。

如果低电压信号在TUM 设置的时间内消失,设备不需要设备允许条件,自动产生“ON”命令,起动已经停运的设备,使设备恢复失电前状态;如果低电压信号在TUM 设置的时间内仍存在,设备不能恢复失电前状态,同时产生低电压保护报警信号。

TWS:低电压延迟起动时间(为避免母线负荷瞬间过载,对同一步序设备再进行先后顺序起动)。

为了避免设备恢复失电前状态时,母线负荷瞬间过载,造成二次低电压状态,通过设置TWS时间参数,按先后顺序起动设备,达到平抑母线负荷。如果TWS 设置了时间参数,设备在低电压信号消失后,再延迟TWS 设置的时间,恢复到失电前状态。

(2)电气接口

设备的驱动回路的供电设计:

对于带就地电仪柜的设备,驱动回路的操作电源是从其动力电源上接入一相,对于这类开关柜,当动力电源失去时,设备操作电源也同时消失,造成设备状态继电器复位,设备“关”反馈信号随即产生,并早于低电压信号的到来;同时供电电源丧失信号作为故障信号送至DCS 系统。母线电压/频率在达到“低电压”定值后还要经过2s的延时才会触发“低电压”信号,这就使得设备“关”反馈信号早于“低电压”信号被控制系统检测到。仪控系统在检测到“低电压”信号时,设备已经处于非运行状态,即需加载设备的“关”反馈信号的触发早于“低电压”信号的产生。

综合上述因素,确定3、4 号机组对于“Release”逻辑统一使用外部逻辑回路,用于记忆在低电压信号产生前设备的状态,逻辑功能图如图4所示。

图4 设备状态记忆逻辑

具体逻辑中利用设备“开”反馈信号的下降沿,将其延时t秒后与低电压信号进行逻辑与,也就是说,当设备由运行状态转为停止状态后,仪控系统会记忆这种改变,同时定时器起动,若在t秒内“低电压”信号被触发,系统将认为此次设备变位是由于低电压导致的,于是将结果锁存于RS 触发器中;在低电压信号存在即为1 期间,设备是不应该也无法被加载的,因此,将触发器输出Q与取反的低电压信号再进行逻辑与,其结果将作为该设备的加载信号连接到DCM 模块的A_ON 端;当设备被成功加载后或在低电压发生一段时间后(即图1中的T),设备加载信号将被复位。考虑到低电压信号有2s 的延时,最后经过慎重考虑并结合一期的试验验证,将保护信号延时时间“t”定为4~10s,T为顺序带载,相应步骤对应时间加上25s,例如,DA21 的STEP4 为45s,T=45+25=70s。对于需要执行“release”加载方式的设备,全部采用上述逻辑进行优化,并取消了DCM 模块的SGC 功能,用低电压信号连接到A_OFF 端作为设备的切除信号。

2)状态“ON”/“OFF”的逻辑

对于加载清单中为“ON”/“OFF”的设备,定义为首先将设备强行停止,然后再发命令使设备起动,为避免加载指令不能发出的问题,确定将分步带载中的“off”命令分别引入DCM 的“SGC”以及“SQ”“P_ON”端子。

以凝汽器补给水泵LCU07AP 001 为例,具体的控制逻辑图如图5所示。

图5 凝汽器补给水泵控制逻辑图

3 针对一期所进行的设计改进

根据一期调试及具体运行的实际经验,系统在带载试验中的各种缺陷产生的主要原因是最初的设计条件中未有带载的控制要求,且存在控制设备的控制逻辑和带载控制要求不匹配的问题,总体来说,在进行3、4号机组柴油机分级带载设计时,遵守下述改进原则。

1)低电压信号的产生,为了避免误发,逻辑中增加了2s 的延迟。

2)SIEMENS 公司的DCS 系统DCM 模块固化的低电压功能:接收到低电压信号后自动发出停止指令,同时触发内部寄存器记忆失电前设备运行状态;低电压信号消失后,自动发出起动指令恢复设备到失电前状态。由于低电压工况是一种特殊状态,DCS 厂家在设计时把低电压的信号等级设计为最低,这样就必须要求:不能出现SAG 驱动装置故障信号,不能出现设备保护信号,设备“OFF/STOP”信号不能在模块未发出“OFF/STOP”指令而出现此设备状态反馈信号。

3)“release”模式定义为恢复失电前设备运行状态,对具有备用系统的设备,必须屏蔽设备低电压工况下的自动切换功能。

上述三条是机组柴油机带载设计是否正确的标尺,为此做出了下述设计改进。

1)驱动装置的控制电源采用UPS 段应急电源;

2)驱动装置动力电源丧失监测不单独作为故障信号送到DCS 系统。

3)对设备的保护信号延迟或屏蔽一段时间(2.5s 左右)。

4)设备备自投的切换延迟或屏蔽一段时间(2.5s 左右)。

目前对于下述设备的控制方式进行了针对性的设计:

3.1 变频风机的控制

因分级带载为非正常运行工况,在一期最初设计接口中未有带载的控制要求,参考一期调试过程的实际经验,要求相应厂家在设备制造时增加了变频器自动再起动功能,以保证断电后变频器自动复位停机故障。针对一期无法实现主仪控在断电后继续发出停命令的问题,在具体设备的设计过程要求厂家对就地变频器柜的硬接线进行合理设计,增加无源“停止”信号接点,同时并联到DCS 的停止控制回路,这样变频器失电后,由于蓄能,会记忆设备运行状态信号,恢复供电后不受外部影响恢复失电前状态,所以需要通过停止指令来复位自动恢复指令,仅接收外部指令,以避免再次上电后变频器自动起动。

3.2 备自投切换问题

为了避免在机组柴油机分级带载过程,备用设备的非预期起动,一方面要在切换逻辑中设置好切换等待时间参数,即在ASO(备自投)模块中设置准确的延迟切换(changeover delay)时间参数,使得低电压闭锁信号在“changeover delay”计时结束之前作用于ASO 模块的BLCH 端(禁止切换),闭锁备用设备的起动,在柴油机起动成功并使得供电母线恢复后,主用设备能够成功起动,相应的切换条件就不存在了,备用设备也就不会再起动了;另一方面,为了避免机组柴油机分级带载指令发出后备用设备的起动,用延长低电压闭锁时间的办法对切换逻辑进行了改进处理,即在低电压闭锁信号与ASO 切换模块的BLCH 端之间加入下降沿的延时块,根据设备起动时间的长短设置相应的时间参数。

4 结论

参考一期的成功运行经验,针对后期调试过程所遇到的具体问题,在3、4 号机组柴油机分级带载设计时,对于“Release”逻辑统一使用外部逻辑回路,相关控制逻辑在具体功能组来实现;为避免控制设备的控制逻辑和带载控制要求不匹配,对分级带载的设计方案进行了针对性的改进和优化。从而在最大程度上保证了机组柴油机分级带载设计方案的正确性及可靠性。

田湾3、4 号机组常规岛的高国产化率、机组柴油机的选型改变及对机组柴油机分级带载设计方案进行合理可靠地设计是整个3、4 号机组扩建工程能否顺利推进的关键问题。其中田湾3、4 号机组柴油机分级带载设计方案的确定,使得主电源系统和机组柴油机的设计工作得以顺利开展,积极有效地推进了田湾3、4 号机组扩建工程电气系统的顺利进行。

[1] Requirement spectification,detail stage 4 of the process engineering description for reactor limitation and control system(RLCS) Pre.A,Areva Co.,2013.

[2] Concept for the Automatic Power Control System,Siemens Co.,2013.

[3] Initial data for development of safety I&C LEFU1-3,JSC SPbAEP,2013.

[4] 机组柴油机控制系统说明书,ALSTOM-18PA6B,2013.