从硬质合金微观结构和性能对湿磨工艺的敏感性评价WC粉末的内在质量

2014-05-23易军张立王喆李盛意朱骥飞

易军 ,张立 ,王喆,李盛意 ,付 胜 ,朱骥飞

(1.广东翔鹭钨业股份有限公司,广东 潮州 515633;2.中南大学 粉末冶金国家重点实验室,湖南 长沙 410083)

0 引言

湿磨是硬质合金制备的一道关键工序。硬质合金湿磨设备分为滚动和搅拌两类。中国硬质合金企业普遍采用可倾式滚动湿磨设备,而日本、美国以及欧洲的一些硬质合金企业则采用搅拌湿磨设备。在YAMAMOTO、SUGIYAMA 等[1-6]的文献报道中,超细硬质合金混合料制备工艺为2 h搅拌湿磨。赵声志等[7]关于滚动湿磨制备超细晶硬质合金的研究结果表明,湿磨时间为85 h工艺条件下制备的合金具有较好的综合性能。汪中玮[8]研究了湿磨时间对低钴超细硬质合金硬度和抗弯强度的影响,结果表明,湿磨时间过短,合金中易出现微孔隙、钴池和组织不均匀现象;湿磨时间过长容易导致合金中出现WC晶粒异常长大等现象,进而影响超细硬质合金的抗弯强度和硬度;获得高抗弯强度和高硬度的低钴超细硬质合金,湿磨时间应在70~90 h之间。对比上述文献报道可以推断,滚动湿磨和搅拌湿磨两种工艺在湿磨效率方面存在巨大区别。目前国内外关于两种湿磨工艺比对研究的报道较少。滚动湿磨和搅拌湿磨两种工艺在湿磨效率方面的差距是否如此巨大,两种工艺制备的合金在微观组织结构和性能方面有何差异,如何表征这种差异,这是本研究所关注的问题之一。WC粉末是WC基硬质合金的关键原材料,目前有关WC粉末质量检验和质量要求的国家标准和行业标准均不涉及WC粉末的内在质量。如何评价这种对硬质合金工艺稳定性以及对硬质合金微观组织结构和性能具有重大影响的WC粉末的内在质量,这是本研究所关注的问题之二。

1 试验方法

研究内容包括:(1)滚动湿磨和搅拌湿磨效率差异评价;(2)两种工艺制备的合金在微观组织结构和性能方面的差异及其表征;(3)WC粉末内在质量的评价方法。开展前两项研究,必须对研究用WC原料与合金体系作出选择。WC粉末内在质量的评价方法应该对WC原料粒度等级具有较好的适用性,但是因文章篇幅的局限,本文只选择一种WC原料作为WC内在质量评价方法的应用实例。

因超细、纳米WC粉末烧结活性很高,制备亚微、超细硬质合金通常必须添加晶粒生长抑制剂[9-12]。研究思路如下:(1)不选择超细、纳米WC粉末作为应用实例,从而避免湿磨工艺与合金添加剂交互作用对合金微观组织结构和性能的影响;(2)选用在各种粒度等级中对湿磨工艺敏感度相对较高的WC粉末为原料,以达到同时解决本研究所关注的2个焦点问题之目标;(3)合金2相区C含量波动窗口尽量窄,以降低合金控碳水平对WC晶粒生长特性的影响。基于上述问题的考虑,研究选用费氏粒度为2.5 μm等级的WC粉末和C含量波动窗口值仅为0.126的纯WC-6Co合金(Co质量分数为6%)为研究对象。WC-6Co合金常用作涂层硬质合金基体[13-14]、耐磨零件和凿岩工具,属于一种典型的对原材料、生产和质量控制水平敏感度较高的硬质合金材质。

1.1 原料与合金制备工艺

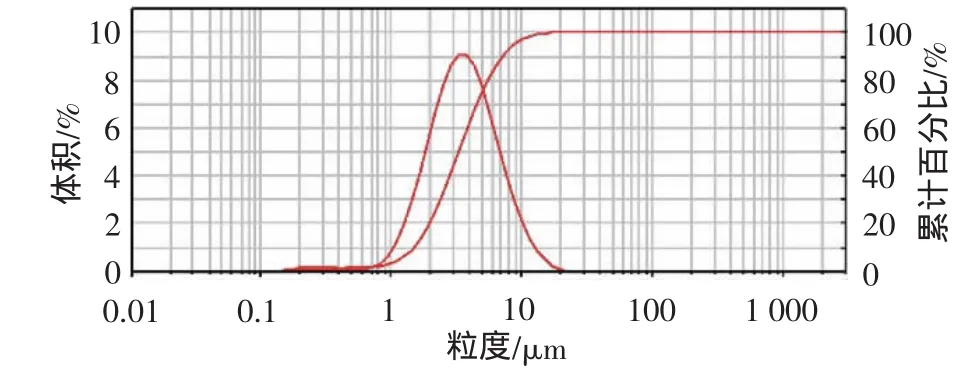

试验用 WC原料为 XLWC25,费氏粒度为2.44μm,总碳6.16%,游离碳0.03%,氧含量0.05%。粉末粒度分布见图1,分析设备为马尔文激光粒度仪(Mastersizer 2000)。由图1可知,WC原料粉末粒度呈正态分布,最大颗粒度<11 μm。试验用Co粉的费氏粒度为1.3 μm。

图1 WC原料粉末粒度分布图

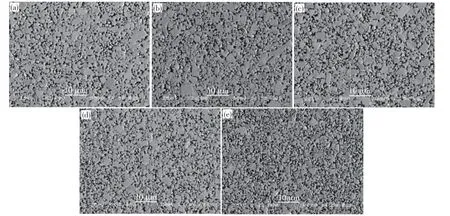

图2 5种湿磨工艺条件下制备的WC-6Co合金抛光截面典型微观组织结构的SEM照片

采用搅拌湿磨和滚动湿磨两种工艺制备WC-6Co硬质合金混合料。搅拌湿磨设备为株洲长江硬质合金设备有限公司产Vm1型实验室立式搅拌球磨机。搅拌湿磨的球料比为8∶1,搅拌速率为280 r/min,搅拌时间分别为2 h、6 h、10 h和14 h,分别对应1#、2#、3#和4#合金。滚动湿磨的球料比为5∶1,转速为临界转速的70%;参考硬质合金行业的通用工艺,选择湿磨时间为58 h,对应5#合金。样品的烧结在压力烧结炉内进行,烧结温度为1450°C,保温时间为90 min;在烧结保温的最后60 min,炉内Ar气压力为5.6 MPa。

1.2 合金晶粒度和物理、力学性能测量

采用JEOL JSM 5600LV型扫描电镜(SEM)观察合金抛光截面的微观组织结构。采用Image J图像处理软件和线截距法,通过SEM照片测量合金晶粒度与合金晶粒尺寸分布[15]。合金晶粒度和晶粒尺寸分布测量视场为扫描电镜2000倍下的2个随机视场。按照相关的国家标准测量合金的物理、力学和磁学性能。

2 试验结果

2.1 合金的微观组织结构

采用光学显微镜检查100倍未经腐蚀的合金抛光截面,结果表明,5种湿磨工艺条件下制备的合金的孔隙度均达到≤A02B00C00的水平,合金均为典型的WC+β(钴基固溶体粘结相)2相组织,合金中均未出现>5倍平均晶粒度的异常长大的WC晶粒以及WC聚晶(粗大WC晶粒聚集)等微观组织结构缺陷。因硬质合金中WC晶粒生长特性对WC原料粒度特性具有一定的继承性,根据5种湿磨工艺条件下制备的合金中均未出现上述WC晶粒生长缺陷,可以判断,所采用的WC原料粉末具有较好的内在质量。2000倍下合金抛光截面典型微观组织结构的SEM照片见图2。

2.2 合金的物理、力学和磁学性能

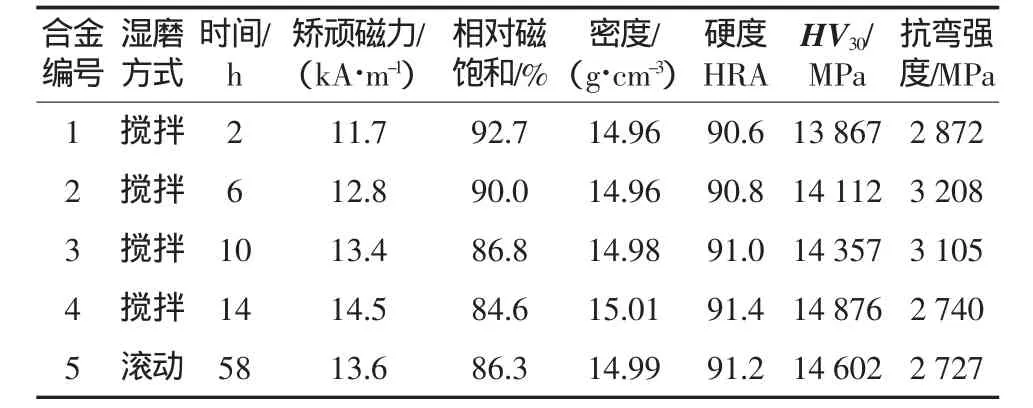

合金的物理、力学性能和磁学性能见表1。由表1可知,在搅拌湿磨工艺条件下,随湿磨时间增加,合金的矫顽磁力(H c)、密度和硬度(HRA、HV30)呈增加趋势,合金相对磁饱和(M s/Co)呈下降趋势。湿磨时间为6 h条件下合金抗弯强度(TRS)达到最大值(3208 MPa)。在传统滚动湿磨58 h工艺条件下,合金的硬度、矫顽磁力和密度数值分别处于搅拌湿磨10 h和14 h条件下制备的合金硬度、矫顽磁力和密度数值之间。对抗弯强度这一性能指标,滚动湿磨58 h制备的合金(2727 MPa)和搅拌湿磨14 h制备的合金(2740 MPa)相当,其数值在5组合金中相对较低。参考国内外硬质合金企业的产品质量手册,可以判断,5种湿磨工艺条件下制备的WC-6Co合金均具有较好的物理力学性能。

表1 5种湿磨工艺条件下制备的WC-6Co合金的物理、力学性能和磁学性能

3 分析和讨论

3.1 湿磨时间和湿磨方式对合金微观结构的影响

表2列出了采用不同湿磨工艺制备的5组合金的WC平均晶粒度和邻接度的测量结果。WC平均晶粒度和邻接度的测定基于2000倍SEM照片,采用截线法[16-18]。

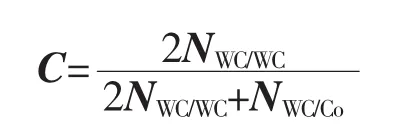

WC晶粒邻接度计算公式为[16-18]:

式中:C表示邻接度,NWC/WC及NWC/Co分别为穿过测量直线的WC/WC界面平均个数和WC/Co界面平均个数。

表2 不同湿磨工艺条件下制备的WC-6Co合金的WC平均晶粒度和邻接度

由表2可知,搅拌湿磨2~14 h对应的4组合金的WC平均晶粒度随湿磨时间增加而缓慢降低,极差仅为0.3 μm。滚动湿磨58 h制备的合金(5#)的WC平均晶粒度(0.9 μm)和搅拌湿磨14 h制备的合金(4#)的 WC 平均晶粒度(1.0 μm)比较接近。因WC粉末的结晶完整性可以通过其在湿磨过程中的抗冲击破碎能力和耐磨性进行表征,因此根据上述现象可以判断,所采用的WC原料粉末具有较好的抗冲击破碎、抗磨损能力以及较好的结晶完整性。WC原料的上述特性对降低合金性能对制备工艺的敏感度和提高合金质量的稳定性具有重要作用。

搅拌湿磨时间为2 h、6 h、10 h制备的合金中WC晶粒邻接度均为0.6,稍高于滚动湿磨58 h合金中WC晶粒邻接度(0.5)。当搅拌湿磨时间由10 h增加至14 h,合金中WC晶粒邻接度增加至0.8,增加幅度高达33%。在一定时间范围内,随湿磨时间增加,原料WC粉末中的二次颗粒被破碎并转变为一次颗粒,二次颗粒的减少有利于硬质合金中WC邻接度的降低。根据搅拌湿磨时间由2 h增加至10 h,制备的合金中WC晶粒邻接度基本不发生变化这一现象可以判断,搅拌湿磨2 h与搅拌湿磨10 h所达到的WC破碎效果相当,搅拌湿磨具有极高的破碎效率,同时也充分说明WC原料粉末具有较好的抗冲击破碎能力和较好的结晶完整性。由于搅拌湿磨对混合料粉末会产生很高的冲击能量,所以搅拌湿磨时间过长会导致WC的过度活化,并导致烧结过程中表面能较高的WC发生并合生长使邻接度上升。由于WC原料粉末粒度分布均匀、结晶完整性较好,WC颗粒获得的能量接近,因而并未出现由于过度球磨(对应4#合金)导致WC晶粒异常长大现象。同时,由于WC颗粒的破碎度随破碎时间同步增长,过度球磨并未因部分细小WC晶粒的并合生长而导致合金晶粒度的增加(对应4#合金)。相对于搅拌湿磨,滚动湿磨对混合料粉末产生的冲击能量相对较低,在WC原料内在质量较高的条件下,即使经长时间湿磨(58 h),合金也能保持相对较低的邻接度。

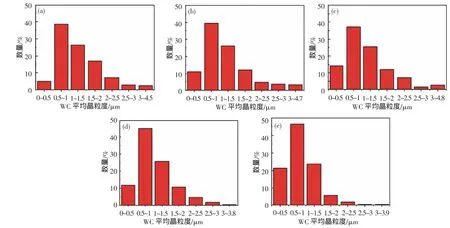

图3 不同湿磨工艺条件下制备的WC-6Co合金中WC晶粒分布图

图3展示了5组合金中WC晶粒的分布。由图3可知,5组合金中WC晶粒的分布均较窄,没有出现>5倍平均晶粒度的异常粗大WC晶粒。WC晶粒分布均匀、无明显微观组织结构缺陷是合金具有良好力学性能基础[19]。搅拌湿磨2 h、6 h、10 h和14 h制备的1#至4#合金中,>1 μm WC晶粒所占比例依次降低,分别为56%、50%、49%和43%;对1#至3#合金,<0.5 μm WC晶粒的比例依次升高,分别为5%、11%和14%;对4#合金,<0.5 μm WC晶粒的比例为12%。滚动湿磨58 h制备的5#合金中,>1 μm WC晶粒所占比例为32%,明显低于1#至4#合金参比对象;<0.5 μm WC晶粒的比例为21%,明显高于1#至4#合金参比对象。1#至5#合金中≤1.5μm WC晶粒所占比例为分别为70%、77%、77%、83%和92%。可以看出,5#合金微观组织结构中WC晶粒分布特征和1#至4#合金参比对象存在较大差异,受力条件下合金中稀散分布的粗大WC晶粒可能会成为应力相对集中的区域。搅拌湿磨6~10 h,合金的晶粒分布特征相对稳定;达到14 h时,由于混合料中冲击能量的累计效应,使WC产生明显的晶格畸变,从而导致了WC晶粒并合生长数量的明显增加,相对3#合金,<0.5 μm WC晶粒的比例反而降低,晶粒分布特征出现了拐点效应。

3.2 湿磨时间和湿磨方式对合金性能的影响

硬质合金的力学性能与合金的微观组织结构特征密切相关。在Co含量相同时,合金硬度受晶粒度和邻接度影响较大。一般情况下,晶粒度越小硬度越高,邻接度越大硬度越高[20]。由表1和表2可知,搅拌湿磨工艺条件下,随湿磨时间增加,合金晶粒度逐渐降低,所以合金硬度也逐渐升高。对比3#和4#合金的硬度发现,后者的硬度明显提高,显然这是晶粒度降低和邻接度上升共同作用的结果。对比4#和5#合金的硬度发现,后者晶粒度较小但硬度也较小,显然这与后者邻接度较小有关。

矫顽磁力取决于反磁化过程中磁畴壁不可逆位移和磁矩不可逆转动的阻力大小,而磁畴壁不可逆位移和磁矩不可逆转动受WC/β界面的阻碍,故WC/β界面数量越多,界面接触面积越大,则磁畴壁位移和磁矩转动的阻力就越大,所需要的反向磁场强度越大,即合金矫顽磁力越大。因此,合金中WC晶粒越细、邻接度越低、β相中的固溶度越高,合金的矫顽磁力越高[21]。原子磁性主要来源于3d电子壳层电子没有填满的自旋磁矩。d能带分裂为自旋向上和自旋向下两个支带,平均每原子自旋向上和自旋向下的电子数之差称为玻尔磁矩,饱和磁化强度的大小和玻尔磁矩有关。WC-Co硬质合金的磁性来源于铁磁性Co。形成β相时,W、C原子置换一定数量的Co原子,由于W、C原子和Co原子的d态能量不同,引起Co d带能量的改变,合金的玻尔磁矩也随之减小,从而使合金饱和磁化强度降低,且随β相中W、C固溶度的增加而下降。当合金总碳含量减小时,β相中W的固溶度会增大,合金中非磁性物质比例增大,饱和磁化强度随之减小。因此利用饱和磁化强度可以间接评价合金总碳含量,反映合金的控碳水平。依据硬质合金烧结过程中C、O的平衡定律以及密度的加和定律,通过对比5组合金的相对磁饱和与合金密度可以推断,5组合金混合料湿磨过程中,混合料中O含量增加排序为4#>5#>3#>2#>1#。混合料中O含量随湿磨时间和湿磨强度的增加而增加。混合料中O含量增会导致合金中总C含量的降低,从而导致β相中W固溶度增大与合金矫顽磁力增加。相对5#合金,4#合金矫顽磁力的明显增加和其β相中W固溶度明显增大有关。

合金组织中钴池、粗大WC、WC聚晶以及孔隙等缺陷对硬质合金的强度具有较大影响[19]。除此之外,在一定条件下晶粒度越小强度越高[22]。因5组合金中均不存在明显的微观组织结构缺陷,合金晶粒度相差较小,在0.9~1.3 μm之间,属于细晶粒硬质合金的范畴[23],因此5组合金抗弯强度的变化规律难以通过上述因素进行解析。根据复合材料的强度理论,受力条件下硬质合金中的应力应变状态与合金中应力分布的均衡能力对硬质合金的强度具有较大的影响。合金中β相中的固溶状态、厚度及其分布均匀性,合金中WC晶粒分布的均匀性及其邻接度等是影响合金中应力应变状态以及合金中应力分布均衡能力的重要因素。对比合金的相对磁饱和、合金的晶粒分布特性以及抗弯强度的变化规律可知,合金的控碳水平,即合金中粘结相的固溶度以及合金的晶粒分布特征对合金抗弯强度具有较大的影响。适当扩大合金中WC晶粒的分布范围,有利于改善粘结相及其厚度(自由程)分布的均匀性,从而有利于合金抗弯强度的改善。搅拌湿磨6~10 h,合金的晶粒分布特征相对稳定,晶粒分布处于一个较佳状态,这是合金获得较好抗弯强度的重要原因。

4 结论

(1)WC粉末的内在质量包括结晶完整性、抗冲击破碎和抗磨损能力、硬质合金烧结过程中WC晶粒异常生长倾向等。通过硬质合金中WC平均晶粒度及其粒度分布、WC晶粒邻接度以及合金力学性能对湿磨工艺变化的敏感度可以对WC原料粉末的内在质量进行有效评估,但具体评估标准有待深入研究。

(2)搅拌湿磨 2 h、6 h、10 h 和 14 h,滚动湿磨 58 h制备的5组WC-6Co合金,合金中均未出现>5倍平均晶粒度的异常长大的WC晶粒以及WC聚晶等微观组织结构缺陷,5组合金的晶粒度和WC晶粒邻接度分别在0.9~1.3 μm和0.5~0.8之间,合金的HRA和抗弯强度分别在90.6~91.2和2727~3208 MPa之间。微观组织结构和性能对湿磨工艺变化的敏感度较低,在一定程度上反映了XLWC25型WC粉末具有较好的内在特性。

(3)搅拌湿磨具有极高的破碎效率。在试验条件下,由于合金微观组织结构中WC晶粒分布更均匀,搅拌湿磨6~10 h制备的WC-6Co合金的综合性能优于滚动湿磨58 h制备的参比合金的综合性能。

[1]YAMAMOTO T,IKUHARA Y,SAKUMA T,et al.High resolution transmission electron microscopy study in VC-doped WC-Co compound [J].Science and Technology of Advanced Materials,2000,1(2):97-104.

[2]YAMAMOTO T,IKUHARA Y,WATANABE T.High resolution microscopy study in Cr3C2-doped WC-Co[J].Journal of Materials Science,2001,36(16):3885-3890.

[3]YAMANAKA Y,TANIUCHI T,YAMAMOTO T,et al.High-resolution transmission electron microscopy study of WC-Co alloy doped with other metal carbides:VC,Cr3C2,and ZrC[J].Materials Science Forum,2007,558-559(2):993-996.

[4]YAMAMOTO T,YAMANAKA Y,TANIUCHI T,et al.HRTEM Study for cemented carbides doped with transition metal carbides of VC,NbC and ZrC[C]//KNERINGER G,R DHAMMER P,WILDNER H,eds.17th International Plansee Seminar.Reutte,Austria:Plansee Holding AG,2009:AT5/1-7.

[5]SUGIYAMA I,MIZUMUKAI Y,TANIUCHI T,et al.Formation of(W,V)Cx layers at the WC/Co interfaces in the VC-doped WC-Co cemented carbide[J].International Journal of Refractory Metals and Hard Materials,2012,30(1):185-187.

[6]SUGIYAMA I,MIZUMUKAI Y,TANIUCHI T,et al.Three-dimensional morphology of(W,V)Cx in VC-doped WC-Co hard metals[J].Scripta Materialia,2013,69(6):473-476.

[7]赵声志,张忠健.工艺条件对WC-12%Co超细硬质合金性能的影响[J].硬质合金,2012,29(3):141-145.

[8]汪中玮.湿磨时间对低钴超细硬质合金硬度和抗弯强度的影响[J].粉末冶金技术,2010,28(6):453-457.

[9]张 立,吴冲浒,陈 述,等.硬质合金晶粒生长抑制剂在合金中的微观行为[J].粉末冶金材料科学和工程,2010,15(6):667-673.

[10]张 立,王 喆,陈 述,等.过度族金属碳化物在WC-Co硬质合金中的界面偏析和固溶行为[J].硬质合金,2014,31(1):49-59.

[11]ZHANG Li,XIE Ming-wei,CHENG Xin,et al.Micro characteristics of binder phases in WC-Co cemented carbides with Cr-V and Cr-V-RE additives[J].International Journal of Refractory Metals and Hard Materials,2013,36(1):211-219.

[12]林晨光,曹瑞军,李艳含.Cr3C2超细晶WC-Co硬质合金烧结过程中微观组织结构的演变[J].中国钨业,2009,24(5):93-98.

[13]陈响明,易丹青,李秀萍,等.硬质合金复合涂层的结合强度和失效机理[J].粉末冶金材料科学和工程,2011,16(3):464-470.

[14]金狂浩,陈康华,祝昌军,等.硬质合金基体对涂层刀具高速切削镍基高温合金切削性能的影响 [J].粉末冶金材料科学和工程,2012,17(4):437-443.

[15]张 立,程 鑫,陈 述,等.Cr、V、RE添加剂对特粗晶和超粗晶硬质合金微观组织和性能的影响 [J].中国有色金属学报,2012,22(9):2620-2625.

[16]宋晓艳,赵世贤,刘雪梅,等.超细晶硬质合金显微组织和断裂路径的体视学表征研究 [J].中国体视学和图像分析,2011,16(2):131-136.

[17]KIM CS,MASSA TR,ROHRER GS.Interface character distributions in WC-Co composites[J].Journal of the American Ceramic Society,2008,91(3):996-1001.

[18]UPADHYAYA GS.Cemented Tungsten Carbides:Production,Properties,and Testing[M].New Jersey:Noyes Publications,1998:183-184.

[19]SUZUKI H,HAYASHI K.Relation between transverse-rupture strength and fracture origin in WC-10Co alloy cemented carbides[J].Journalofthe Japan Institute ofMetals,1974,38(1):1013-1019.

[20]LEE H C,GURLAND J.Hardness and deformation of cementedtungsten carbide[J].Materials Science and Engineering,1978,33(1):125-133.

[21]陈楚轩,黄鸿宇.WC-Co硬质合金的相对磁饱和[J].中国钨业,2009,24(5):81-85.

[22]GILLE G,SZESNY B,DREYER K,et al.Submicron and ultrafine grained hardmetals for microdrills and metal cutting inserts[J].International Journal of Refractory Metals and Hard Materials,2002,20(1):3-22.

[23]BROOKES GK.What’s in a name?Nano experts seek definitions[J].Metal Powder Report,2006,61(11):24-26.