从铜尾矿中回收白钨的选矿试验研究

2014-05-23崔立凤

崔立凤

(紫金矿业集团股份有限公司 紫金矿冶设计研究院,福建 上杭 364200)

0 引言

中国钨资源丰富,多年来,钨矿业为中国工业的发展作出了巨大贡献,但随之而来的钨资源开发问题也不少。据文献资料表明[1],中国钨矿床资源富矿少,矿石品位低。资源储量中WO3>1%的富矿仅占15%,WO30.3%~1%的占45%,而WO3<0.3%占40%。有色金属选矿尾矿中钨回收是钨资源综合利用的一个重要组成部分,也是充分利用矿产资源,减少资源浪费的一个重要途径。随着选矿技术水平提高,越来越多的含钨尾矿得到综合回收利用[2~7]。某铜矿选矿厂建成投产至今已有30多年历史,铜矿石中伴生有价组分为钨。选厂建厂初期,由于钨矿物嵌布粒度细,品位较低,回收技术没能得到有效解决,所以仅对铜进行回收,将有重要经济和战略价值作用的白钨排入尾矿库堆存,造成了资源浪费。本文主要介绍该矿山尾矿白钨综合回收工艺试验研究。

1 矿石性质研究

1.1 原矿化学分析

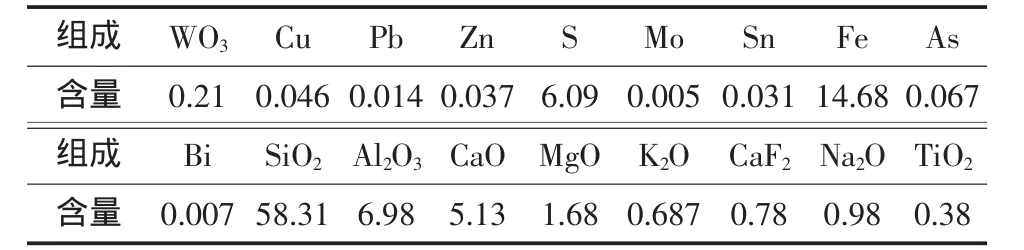

试验所采用的矿样为某铜矿选矿厂尾矿库堆存尾矿,试验矿样化学多元素分析结果见表1,钨物相分析结果见表2。

表1 化学多元素分析结果 w/%

表2 钨物相分析结果

1.2 矿物组成及解离度

该尾矿中钨矿物主要是白钨矿,含有少量黑钨矿与钨华。金属硫化物种类多,以黄铁矿、磁黄铁矿为主,含有少量的铁闪锌矿、黄铜矿、斑铜矿、黝铜矿、铜蓝、辉铋矿、辉钼矿、方铅矿等;其中黄铁矿、磁黄铁矿等对钨的浮选有一定的影响。脉石矿物主要为云母、石英、方解石、钙铁石榴石;其次为萤石、透闪石、透辉石、长石、绿帘石和少量的绿泥石、云母、方解石等。

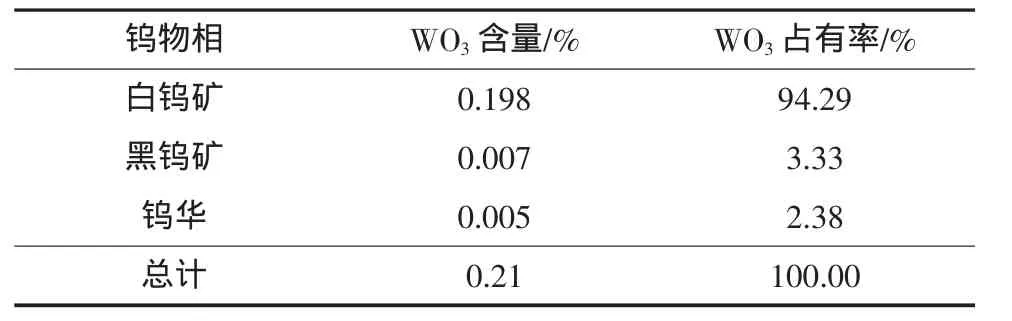

尾矿通过粒度分级后,对各粒级产品进行了化学分析与白钨矿单体解离度测定,由于试样中黑钨含量太低,本研究未对其进行解离度测定。试样粒度筛析结果及单体解离度测试结果如表3所示。粒度筛析结果表明:该铜矿浮选尾矿粒度较粗,-0.074 mm含量仅占48.53%,WO3主要分布在+0.045 mm各粒级内;该铜尾矿52.19%的白钨矿矿物单体解离。

表3 试样筛析试验结果

2 白钨选矿试验与结果

2.1 试验流程的确定

从铜尾矿化学分析结果可知,该尾矿中有回收价值的矿物为白钨矿。由于原矿中含有一些硫化矿,尤其是黄铁矿与磁黄铁矿的存在对白钨矿的回收有一定影响。为了不影响白钨矿的回收,在白钨浮选之前,须预先脱除硫化矿。因此,采用先脱硫、再浮白钨的工艺流程回收该铜尾矿中的白钨矿。

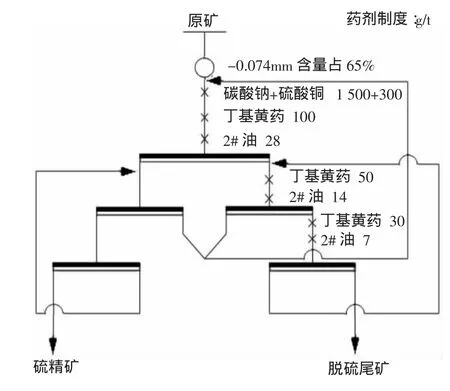

2.2 浮选脱硫试验

浮选脱硫试验分别进行了捕收剂、调整剂的选择和用量试验。条件试验结果表明:采用碳酸钠调整pH至7.5左右,硫酸铜为活化剂,丁基黄药为捕收剂,对硫化矿的浮选效果较好。根据条件试验确定了脱硫工艺流程与药剂制度,如图1所示,脱硫闭路流程试验结果如表4所示。

图1 脱硫工艺流程

表4 脱硫试验结果 %

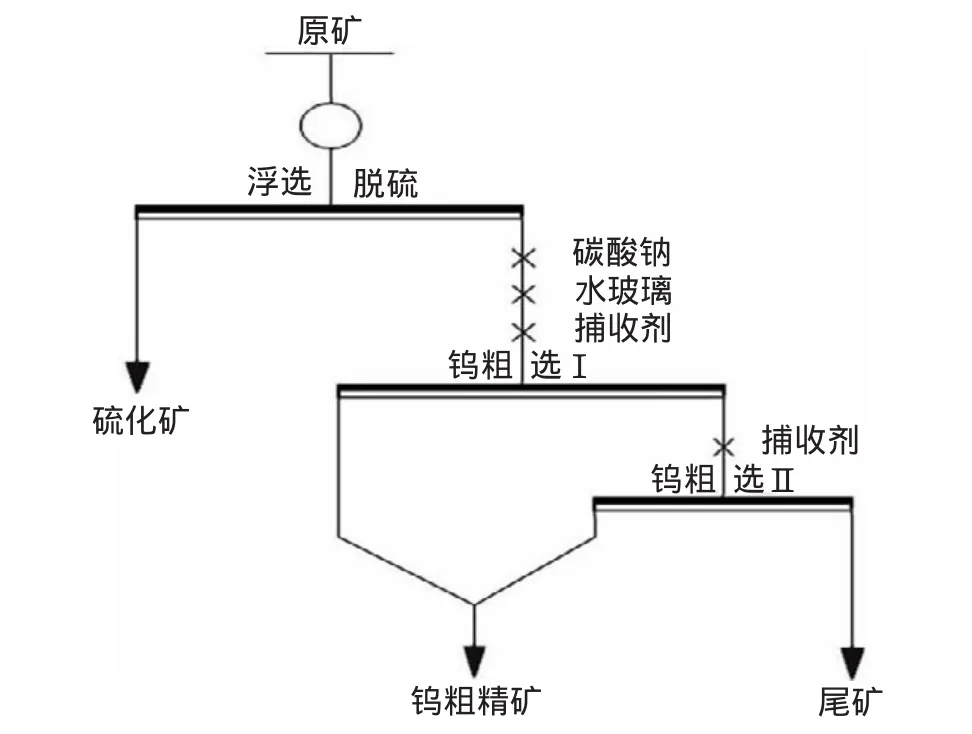

2.3 钨粗选条件试验

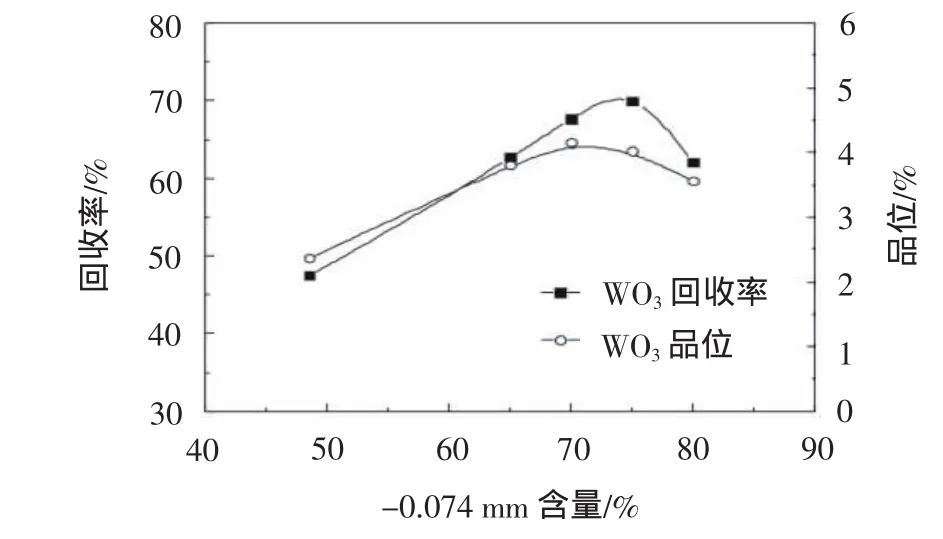

2.3.1 磨矿细度试验

钨粗选条件试验流程见图2。由于该铜尾矿经多年堆存,风化氧化严重,矿样颜色为土黄色和黄黑色,胶结团聚厉害,目的矿物表面均有不同程度的蚀变。目的矿物表面性质的变化直接影响其浮选回收效果,有必要对该尾矿进行磨矿。通过磨矿一方面可以增加目的矿物的单体解离度,另一方面可以改善目的矿物表面性质,生成新鲜的矿物表面,有助于矿物与浮选药剂之间的作用,进而达到浮选分离的目的。因此,为有效回收白钨,有必要对该尾矿进行磨矿。磨矿细度对钨浮选的影响见图3。由图3可知,随着磨矿细度的增加,WO3回收率与品位均逐渐升高,当磨矿细度为-0.074 mm含量占75%时,回收率曲线出现一个峰值,-0.074 mm含量在70%~75%范围内,钨粗精矿中WO3含量较为适中,初步确定选钨磨矿细度为-0.074 mm含量为75%。

图2 钨粗选条件试验流程

图3 磨矿细度对钨浮选的影响

2.3.2 粗选p H值试验

碳酸钠、氢氧化钠与石灰是常用的pH调整剂。白钨浮选时采用碳酸钠为pH调整剂,可以形成易于白钨上浮的矿浆介质条件,同时改善矿物表面活性,消除多种有害离子对白钨矿浮选的影响。碳酸钠来源广泛,白钨浮选生产实践通常采用碳酸钠作为pH调整剂。因此,试验选择采用碳酸钠作为pH调整剂,矿浆pH值对白钨浮选的影响见图4。根据矿浆pH值与品位、回收率曲线可知,当矿浆pH值达到10时,品位回收率均较高。因此,初步确定浮选矿浆pH值为10。

图4 矿浆pH值对钨浮选的影响

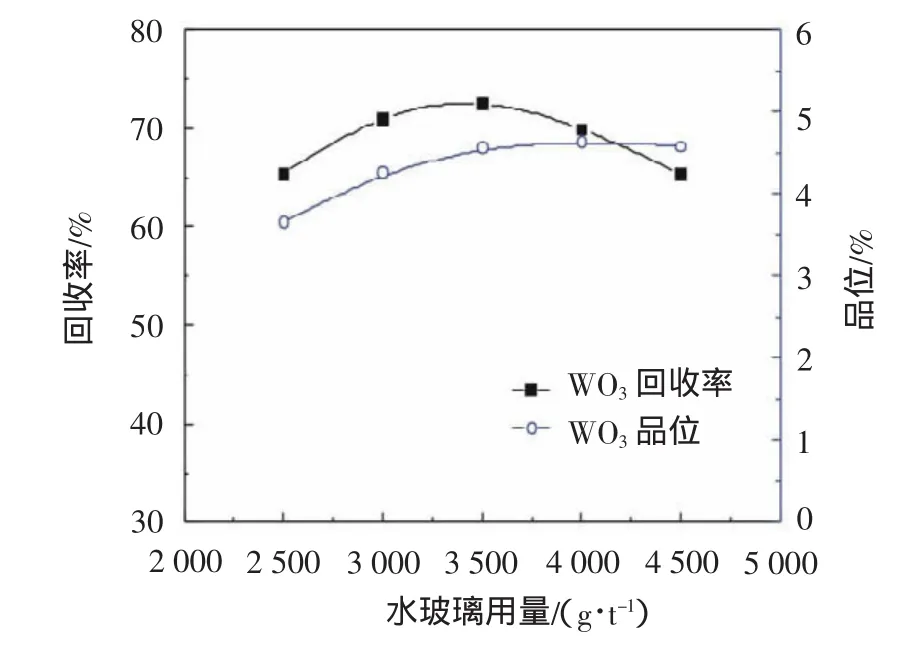

2.3.3 水玻璃用量试验

浮选白钨时影响白钨精矿质量的主要是萤石与方解石,且其可浮性相近。水玻璃对萤石、方解石及白钨矿等含钙矿物均有抑制作用,其用量对白钨矿浮选的影响很大,水玻璃用量小,不能有效抑制脉石矿物,钨粗精矿品位偏低;水玻璃用量大,白钨矿受到抑制,钨回收率降低。因此,需对水玻璃用量进行条件试验,确定水玻璃的合理用量。试验中水玻璃用量分别为 2500 g/t、3000 g/t、3500 g/t、4000 g/t和4500 g/t,水玻璃用量对白钨浮选的影响见图5。根据水玻璃对WO3回收率与品位影响曲线可知,随着水玻璃用量的增加,钨精矿中WO3含量逐渐升高;WO3回收率开始逐渐升高,当水玻璃用量超过3500 g/t时,WO3回收率开始呈现下降趋势。因此,试验拟采用水玻璃用量为3500 g/t。

图5 水玻璃用量对钨浮选的影响

2.3.4 捕收剂选择试验

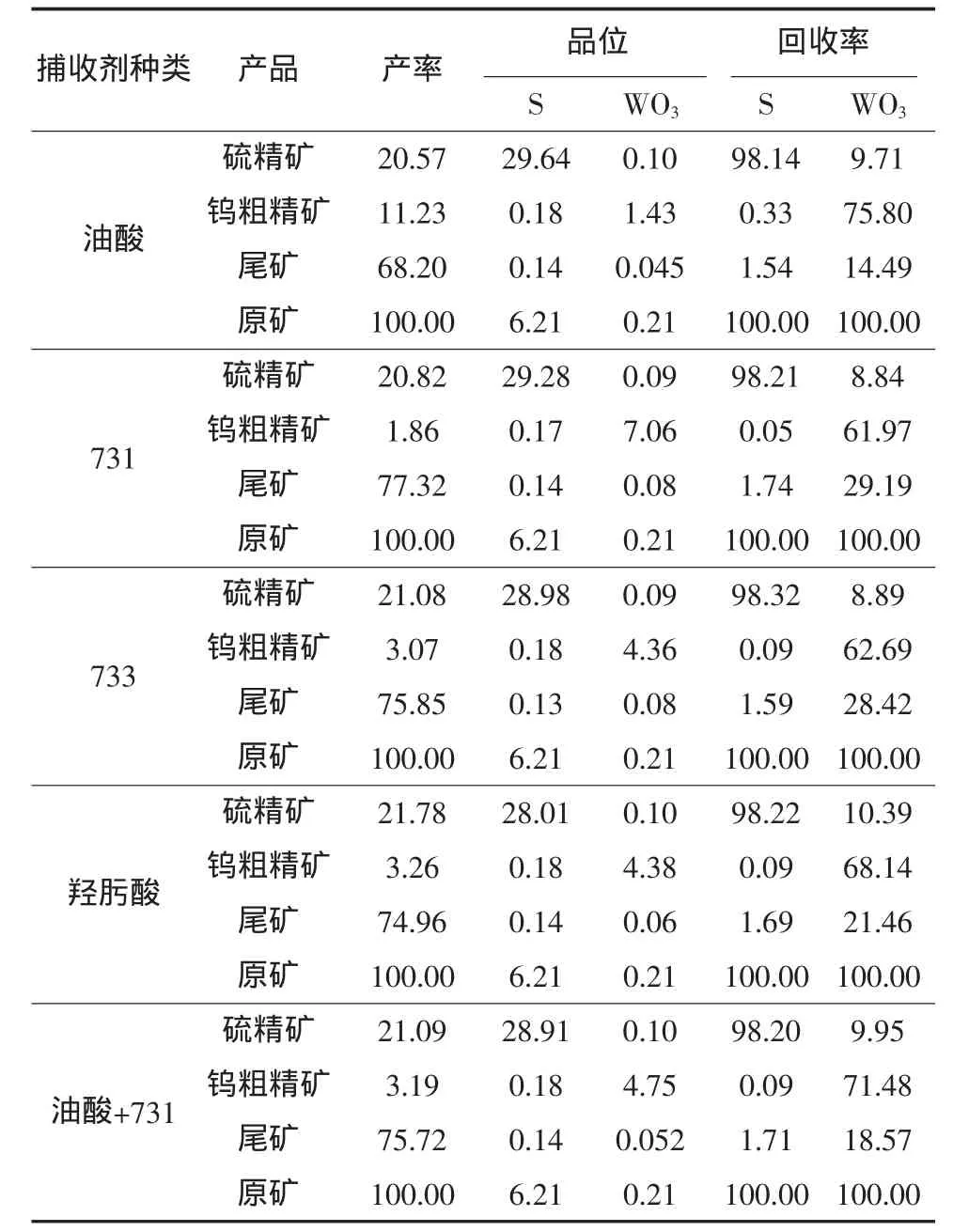

白钨浮选常用的捕收剂有油酸、731、733、羟肟酸等。为选择适合该矿石的捕收剂,进行了捕收剂选择试验。试验结果见表5。根据捕收剂选择试验结果分析,由于油酸捕收能力较强,选择性较差,故钨粗精矿产率高,品位较低;731捕收能力较弱,选择性强,故钨精矿品位较高,但回收率较低;采用油酸与731组合,钨粗精矿品位与回收率均较好;采用733与羟肟酸为捕收剂时,钨粗精矿品位和回收率均低于油酸与731组合。因此,试验最终采用了油酸与731组合作为捕收剂。

表5 捕收剂选择试验结果 %

2.3.5 捕收剂用量试验

油酸与731按1∶1组合作为钨矿物捕收剂,进行了捕收剂用量试验。固定磨矿细度为-0.074 mm占75%,粗选水玻璃用量为3500 g/t,矿浆pH值为10,选用油酸与731组合为捕收剂,分别进行了用量为 75 g/t+75 g/t、100 g/t+100 g/t、150 g/t+150 g/t,200 g/t+200 g/t,250 g/t+250 g/t的对比试验,捕收剂用量对钨矿物回收的影响如图6所示。根据组合捕收剂用量对钨浮选影响曲线可知,随着捕收剂用量的增加,粗精矿品位逐渐降低,回收率逐渐增加,根据回收率与品位曲线综合分析,且考虑品位的重要性,试验选择捕收剂用量为油酸+731:200 g/t+200 g/t为宜。

图6 捕收剂用量对钨浮选的影响

2.4 全流程闭路试验

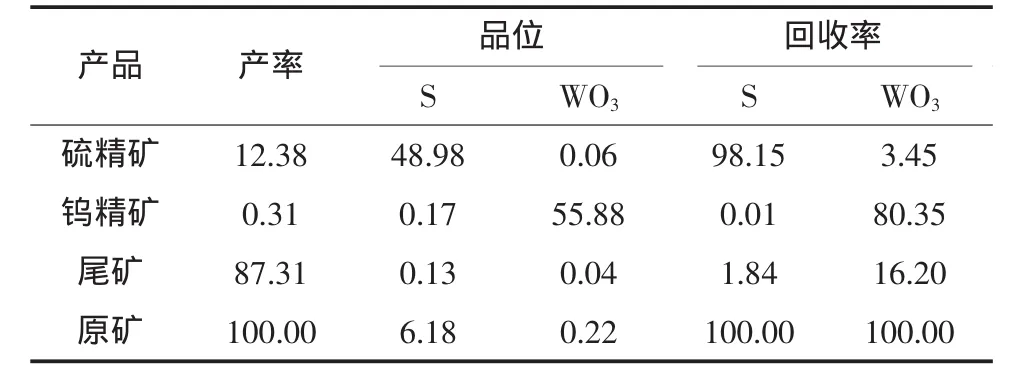

全流程闭路试验前进行了钨粗精矿精选试验和全开路试验,根据试验结果进行了全流程闭路试验。闭路试验药剂条件及工艺流程见图7,试验结果见表6。全流程闭试验结果表明,采用该工艺获得了较好的选别指标。脱硫工艺中硫精矿品位与回收率均较高,达到优质品要求;白钨浮选产品WO3品位较高,达到销售等级要求,白钨精矿回收率也较高。

图7 闭路试验流程

表6 全流程闭路试验结果 %

3 结论

(1)选铜尾矿主要金属矿物有白钨矿、黄铁矿、磁黄铁矿,WO3含量为0.21%,S含量为6.09%。该尾矿粒度较粗,-0.074 mm含量仅占48.53%,WO3主要分布在+0.045 mm各粒级内。白钨矿为主要回收对象,可综合回收黄铁矿与磁黄铁矿。

(2)白钨浮选试验表明:铜尾矿磨矿细度为-0.074 mm含量75%时,采用一次粗选、两次扫选、两次精选的浮选脱硫工艺流程,可获得含硫48.98%、回收率98.15%的硫精矿;选硫尾矿通过两次钨粗选,两次钨扫选,五次钨精选的闭路浮选流程获得含WO355.88%,WO3回收率为80.35%的白钨精矿。

[1]余良晖,马茁卉,周海东,等.我国钨矿资源开发利用现状与发展建议[J].中 国钨业,2013,(4):6-8.

[2]韩兆元,高玉德,王国生,等.某铜浮选尾矿中回收白钨矿的选矿试验研究[J].中国钨业,2013,(4):23-27.

[3]杨世中,朱文龙,张卫星,等.某浮金尾矿回收低品位微细粒级白钨矿试验[J].现代矿业,2013,(6):100-101,111.

[4]金吉梅,曾 娟,刘 亮,等.铅锌尾矿回收白钨试验研究[J].矿业工程,2009,(3):23-25.

[5]赵希兵,贾凤梅,王林祥,等.内蒙古某选厂尾矿钨的综合回收[J].矿产保护与利用,2011,(1):56-58.

[6]张红新,郭珍旭,李洪潮,等.从钼尾矿中回收低品位白钨矿选矿试验研究[J].中国钨业,2013,(4):29-33.

[7]邓丽红,周晓彤.从铋锌铁尾矿中回收低品位白钨矿选矿工艺流程研究[J].中国钨业,2013,(3):23-25.