滚轮装置的研制

2014-05-23陈允中

某海工船单点系泊系统采用SBM的设计,软钢臂结构的头部为圆形浮筒,尾部为长圆筒,中间有2个连接臂,单点系统与船舶通过钢丝绳连接。因其回转装置的大轴承经检测径向和轴向间隙超过磨损极限,需更换新回转大轴承和相关的密封件。因为轴承换新时必须使单点系泊装置中的轴承处于水平位置,这就要求将装有轴承的浮筒部分提升约15m,此时轴承中心在水平方向向后移动约4m。

提升机构主要由钢丝绳千斤顶、2个支撑架、1根水平横梁和8组滚轮装置组成。水平横梁两端各装4组滚轮装置,提升过程中水平横梁会沿船长方向缓慢向后移动,就需要使用体积小、重量轻、结构紧凑、承载能力大的滚轮移动装置。

海尔曼公司生产的高负载滚轮,承载量1~1000t,性能可靠,能根据客户要求进行特殊定制,在世界上有许多著名的应用案例。考虑到定购滚轮装置价格昂贵,定购时间长,基于成本的考虑,我们决定自制滚轮装置。

1 设计的相关考虑

1)滚轮装置的负载。单点系泊装置总质量约2020t,提升所需约520t,由8套滚轮装置承载,每套滚轮装置承载约65 t。每套滚轮装置设计最少承载滚子数为7个,单个滚子承载为9.28 t,考虑提升和下降过程的动载因素,初定单个滚子承载为10t,则单套滚轮装置可承载70t。

2)材料的选用。与滚子接触的承载支撑板,考虑其强度和耐磨性的要求,应选取强度高、焊接性好、硬度适中的材料。滚子是本装置的主要承载件,考虑其强度要求高,又要便于加工和采购,可采用高强度的合金钢锻件。

3)滚轮装置的加工。与滚子接触的承载支撑板,宽度达270mm,初步设计时要求焊接后加工底部的接触面,且两端精加工后应为圆弧面,考虑到焊接后加工两端圆弧比较困难,后来施工时改为用线切割加工两端圆弧,组装焊接后只加工底平面,两端圆弧最后由钳工修磨光滑过渡即可。滚子的外形,为避免出现接触应力集中的问题,按轴承滚子设计的要求和相关论文的介绍,采用对数母线的滚子性能最理想,考虑到加工不便,通过对空心滚子的优化设计,两端修磨光滑过渡。

2 滚子与平板接触的相关理论

2.1 实心滚子

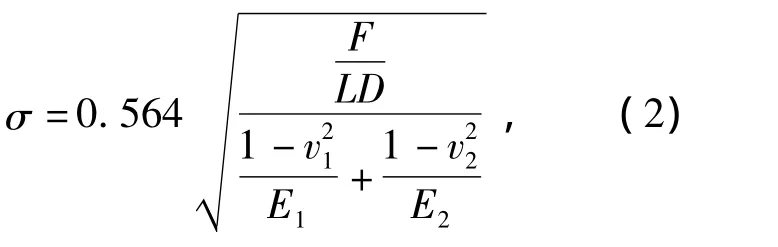

实心滚子与平板接触的情况,理论上可认为是圆柱体和平面接触,变形前二者沿一条直线接触,受压力F后,接触处发生了弹性变形,接触线变成宽度为2b的矩形面,由赫兹理论公式得:

接触半宽

接触应力

式中:E1、E2为材料的弹性模量;v1、v2为材料的泊松比;D为滚子的直径;L为滚子的有效接触长度。

2.2 空心滚子

采用空心滚子时,因空心滚子不是半空间体,其与平板接触的情况不再适用赫兹理论。空心滚子在受力情况下比实心滚子变形增大,选取合适的空心度,可显著降低接触应力和等效应力。

3 有限元求解

3.1 相关参数设定

选取网格单元边长必须小于接触半宽b的50%,才可在有限元计算中取得满意的效果,否则有限元计算精度太低,无法得到有意义的结果。

实际选取单个滚子直径65mm,内孔24mm,有效接触长度116mm。根据实心滚子的相关公式,计算得到的滚子接触半宽b为0.58mm,接触应力为1020MPa,根据计算得到的接触半宽b,这里选取网格单元轴向边长为0.4mm,宽度方向边长<0.25mm。

考虑到在网格单元边长很小的情况下,网格数量急剧增加,给计算工作带来较大的困难,建立模型时只取单个滚子的1/4,网格模型由342002个节点组成,有204288个单元。在模型的剖分处施加对称约束,对底板施加固定约束,对耐磨板施加均布载荷。载荷包括了滚子和耐磨板的自重、提升装置工作过程中通过耐磨板给滚子施加的压力。

3.2 计算结果

选用适合的滚子和耐磨板的材料,保证等效应力和表面接触应力均有一定的安全裕度,滚轮部件的使用应是安全可靠的。计算结果为滚子的最大接触应力为905MPa,等效应力为468MPa,耐磨板的等效应力为508MPa。

4 结束语

实际使用过程中,采用良好的润滑措施,滚轮装置工作过程未发现异常,顺利完成单点系泊装置的提升和下降操作,确保了回转大轴承的顺利换新。使用后检查滚子和相应的接触面,未发现有严重变形和磨损的情况,证明设计是可行的。