乙丙橡胶的生产现状及发展方向

2014-05-21邹向阳卢春华贾力威孙聚华东升魁李金鹰李国香单振国

邹向阳,卢春华,贾力威,孙聚华,东升魁,李金鹰,李国香,单振国

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.吉林工业职业技术学院,吉林 吉林 132013;3.中国石油吉林石化公司 乙二醇厂,吉林 吉林 132021;4.中国石油吉林石化公司 有机合成厂,吉林 吉林 132021)

二元乙丙橡胶、三元乙丙橡胶或四元乙丙橡胶总称为乙丙弹性体[1],其中占乙丙弹性体80%~85%的是含有少量非共轭二烯的乙烯-丙烯三元共聚物(EPDM)。乙丙橡胶性能优异,应用范围广,在合成橡胶中的消费比例逐渐上升,从2010年的11%上升到2013年的13.2%,从全球第四大合成橡胶品种跃升为目前的第三大胶种,是近年来发展最快的合成橡胶品种。EPDM的特点是主链饱和、侧链中含有不饱和双键,它独特的化学结构使其硫化制品具有独特的性能,因此

EPDM具有广泛的用途,如在汽车部件、建材用防水卷材、电线电缆护套、耐热胶管、胶带、汽车密封件等方面具有广泛的应用,开发利用前景广阔。与其它合成橡胶相比,乙丙橡胶发展的最大特点是规模性生产愈加明显,新产品开发层出不穷,应用领域不断拓宽[2]。

1 国内外生产现状

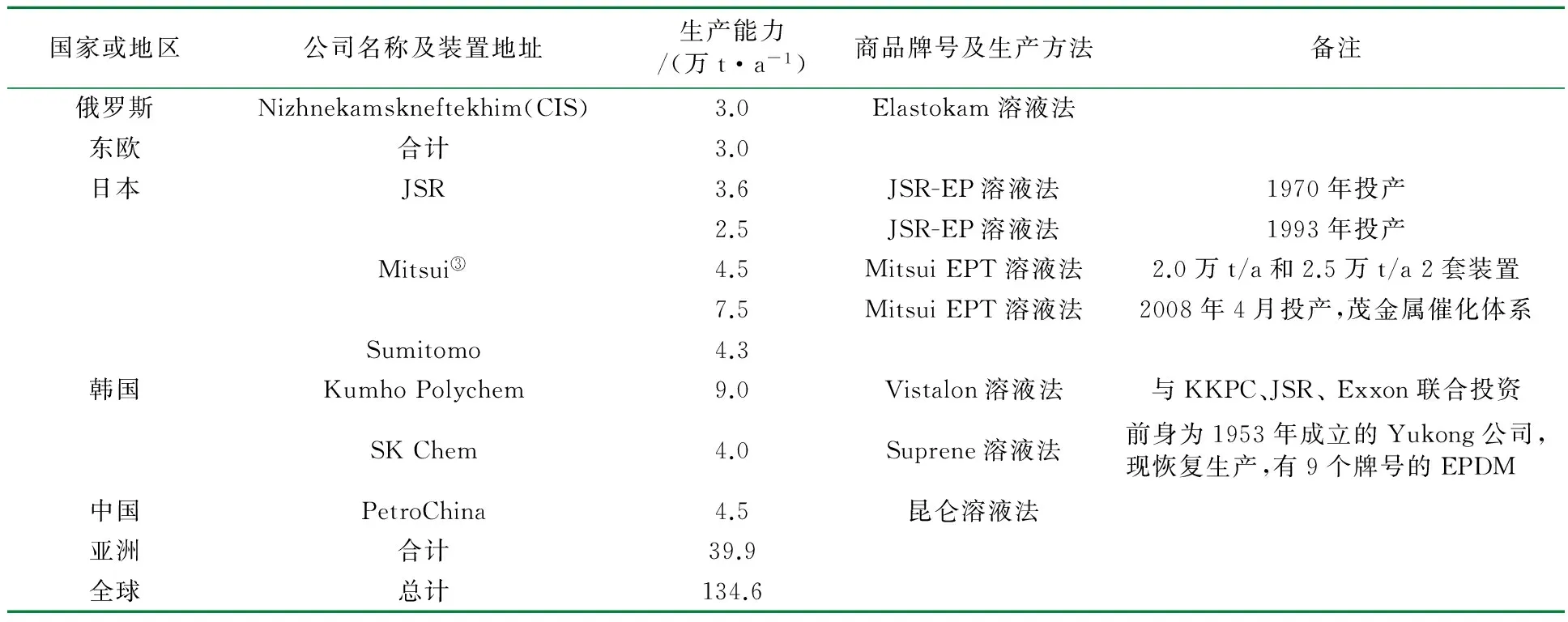

2013年,全球乙丙橡胶总产能达到134.6万t/a,主要生产商及其装置规模见表1。

表1 2013年世界乙丙橡胶生产装置及生产规模

续表

2013年全球乙丙橡胶产能前5强的格局发生较大变化,其中最大的变化是德国Lanxess公司出资收购了荷兰DSM公司包括乙丙橡胶在内的弹性体业务,至此,使德国Lanxess公司的乙丙橡胶总能力达到34.2万t/a,成为世界第二大乙丙橡胶生产商。

2 乙丙橡胶的生产技术

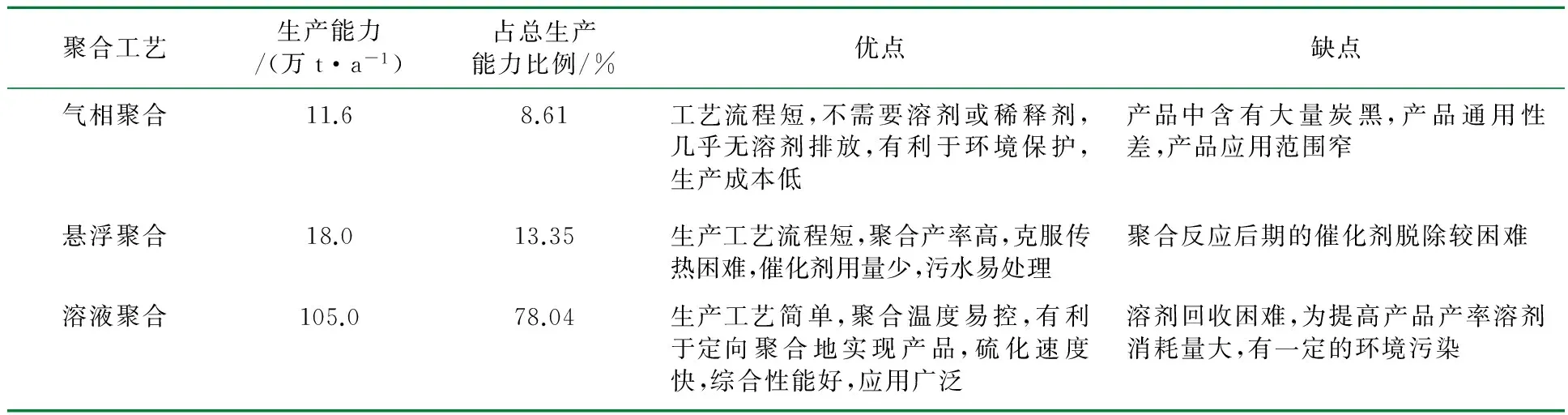

目前,乙丙橡胶的工业化生产[3-4]工艺主要有溶液聚合技术、悬浮聚合技术和气相聚合技术3种。其中溶液聚合技术是乙丙橡胶生产的主导工艺,目前采用此工艺的装置能力约占世界乙丙橡胶总生产能力的77.2%,悬浮聚合技术约占11.4%,气相聚合技术约占11.4%。表2为3种工艺的技术经济对比。

表2 3种生产工艺的技术经济对比

2.1 溶液聚合法

根据所使用的催化体系不同,溶液聚合技术主要分为Ziegler-Natta系溶液聚合和茂金属系溶液聚合2种工艺,但正在运行的生产装置中绝大部分是采用Ziegler-Natta系的V-Al催化剂体系的传统工艺,目前采用茂金属催化剂生产乙丙橡胶的企业主要有美国Dow弹性体公司、Exxon公司和日本三井化学公司。

2.1.1 Ziegler-Natta型溶液聚合法

Ziegler-Natta型溶液聚合工艺是生产乙丙橡胶的传统方法,是在既可溶解产品,又可溶解单体和催化剂体系的溶剂中进行的均相反应。工艺过程主要由原料准备、聚合、催化剂脱除、单体和溶剂的回收、精制、凝聚及干燥等工序组成。典型的生产商主要有荷兰DSM公司、美国Exxon Mobil公司、美国Uniroyal公司(现名Crompton公司)、美国DuPont Dow弹性体公司、日本三井化学公司以及日本合成橡胶公司等。各个生产商的生产工艺各具特色,其中最典型的代表是DSM公司的溶液聚合法工艺。该生产工艺以Ziegler-Natta钒-铝催化体系(VOCl3-1/2Al2Et3Cl3)为催化剂,正己烷为溶剂,乙叉降冰片烯(ENB)或双环戊二烯(DCPD)为第三单体,氢气为相对分子质量调节剂。为了提高催化剂的聚合活性及降低其用量,在催化体系中还可以加入活化剂。根据生产牌号的不同,采用单釜或两釜串联操作,聚合反应温度40~60 ℃,反应压力2.0 ~ 2.5 MPa,聚合反应时间约30 min。该方法的优点是技术成熟,工艺灵活性大,可生产多品种、多牌号的产品,产品的门尼粘度在20~160的范围内可调,产品质量稳定,灰分含量较少,产品硫化速率快,综合性能好,用途广泛,仍是目前国内外生产乙丙橡胶最广泛使用的方法,在未来相当长的时间内仍将处于主导地位。其缺点是由于在溶剂中进行聚合反应,聚合反应收率较低,聚合物质量分数一般控制在6%~9%,最高仅达到11%~14%。一般超过10%后,反应物粘度显著上升,影响了聚合体系的传质和传热,严重时会发生暴聚。同时,溶液聚合工艺还存在溶剂回收精制和催化剂脱除等后处理工序,使生产工艺流程长,设备投资及生产成本较高。

2.1.2 Insite茂金属型溶液聚合法

Insite工艺由DuPont Dow弹性体公司开发,采用茂金属作为催化剂,在高温溶液环境中合成新型乙丙橡胶。该工艺实现了对相对分子质量分布、门尼粘度、乙烯和乙叉降冰片烯含量、橡胶的流变性和硫化速率等的精确控制,从而实现了对产品均匀性的控制。聚合反应于120 ℃、3.4 MPa下在聚合反应器中进行。该工艺采用高温溶液聚合,使用限定几何构型的茂钛金属催化剂体系,聚合物质量分数达16.4%,产品中催化剂残留量非常少,不需要脱除处理,产品相对分子质量分布窄,聚合物链的长度均匀,堆积密度小,粘度高,可溶物含量低,可用硫黄硫化,其模塑成型的流动性、拉伸强度、压延成型时的外型性能以及挤出成型时的挤出速率等性能均优于传统的Ziegler-Natta型乙丙橡胶溶液聚合工艺。该聚合工艺将会因其技术先进,产品灵活性大,投资低而获得极为迅速地发展,是今后主要的发展趋势之一。

吉林石化公司的乙丙橡胶装置采用改进的Ziegler-Natta型的钒-铝催化体系的溶液聚合工艺生产乙丙橡胶。其工艺技术特点是:采用单台大容积聚合反应器,反应热借单体蒸发外冷回流方式移出,闪蒸脱除单体,热碱水洗涤法脱除催化剂,干法回收溶剂,分子筛吸附法精制(干燥)回收溶剂,热风干燥聚合物,产品压块或颗粒状包装。基本工艺条件为:催化剂体系为VOCl3与烷基铝的组成物,相对分子质量调节剂为氢气,聚合反应温度为35~55 ℃,压力为0.4~0.7 MPa,聚合反应时间为1 h。单程转化率:乙烯约90%,丙烯约30%,ENB约80%,聚合液中聚合物质量分数为7%~12%。

2.2 气相聚合法

气相聚合法就是直接在气相中聚合生成乙丙橡胶的一种工艺。目前只有美国联碳公司拥有一套9.1万t/a的生产装置,目前该工艺占乙丙橡胶总生产能力的9%。该技术的最大特点就是工艺流程短,投资低,环保清洁。2002年美国DuPont Dow弹性体公司依托该工艺将茂金属催化剂引入气相聚合技术中,并生产出一系列气相乙丙橡胶产品。

气相聚合法工艺包括聚合、分离净化和包装3个工序。质量分数为60%的乙烯、质量分数为35.5%的丙烯、质量分数为4.5%的乙叉降冰片烯同催化剂、氢气、氮气和炭黑一起加入流化床反应器,在50~65 ℃的温度和2.07 kPa的绝对压力下进行气相聚合反应。来自反应器的未反应单体经循环气压缩机压缩后进入循环气冷却器去除反应热,与新鲜原料气一起循环回反应器再次参加反应;来自净化塔顶部的气体经冷凝回收乙叉降冰片烯后,用泵送回流化床反应器;从反应器排出的乙丙橡胶粉末经脱气降压后进入净化塔,用氮气脱除残留烃类,生成的微粒状产品进入包装工序。

与溶液聚合法和悬浮聚合法技术相比,气相聚合法具有工艺流程短、不需要溶剂或稀释剂、几乎无三废排放、有利于生态环境保护、可以大幅度降低装置总投资和总生产成本等优点。不足之处是产品中含有大量的炭黑,产品通用性较差,橡胶性能不适应某些用途需要,限制了它的使用范围。目前世界上虽然只有美国联碳公司一家企业采用该方法进行生产,但从长远观点来看,随着其技术的不断完善和优化,该工艺技术发展前景将十分广阔。

2.3 悬浮聚合法

悬浮聚合工艺生产的乙丙橡胶主要用于聚烯烃改性,此工艺是利用丙烯在共聚反应中活性较低的性质,将丙烯既作为反应的单体又作为反应的介质,并靠丙烯本身的蒸发致冷作用来控制反应温度,维持反应压力,生成的含30%(质量分数)左右悬浮液的共聚物,经汽提脱除丙烯后得到成品。目前,世界上有意大利Enichem公司和德国Lanxess公司两家企业采用该方法进行生产。

Enichem公司的生产工艺以乙酰丙酮钒和AlEt2Cl为催化剂,二氯丙二酸二乙酯为活化剂,乙叉降冰片烯或双环戊二烯为第三单体,二乙基锌和氢气为相对分子质量调节剂,反应温度-20~20 ℃,反应压力0.35~1.05 MPa。反应的聚合物不溶于丙烯而悬浮于反应体系中,聚合物的质量分数控制在30%~35%,聚合物悬浮液用聚丙二醇使催化剂失活,用氢氧化钠水溶液洗涤后,进入汽提塔进行汽提,回收未反应的乙烯、丙烯和乙叉降冰片烯,并精制循环使用,胶粒水浆液脱水干燥后得成品。

Lanxess公司的悬浮聚合工艺更为简单,主要是采用高效钛系催化体系,不必进行催化剂的脱除,未反应单体不需要处理即可返回使用,催化剂一般采用TiCl4-MgCl2-Al(i-Bu)3催化体系,通常用于生产二元乙丙橡胶,产品可以分为粉状、片状或颗粒状。

悬浮聚合法生产工艺的特点是生成的聚合物不溶于反应介质丙烯,体系粘度较低,转化率提高,聚合物的质量分数高达30% ~ 35%,因而同样的设备其生产能力却是溶液法的4 ~ 5倍;无溶剂回收精制和凝聚等工序,工艺流程简化,基建投资少;可生产高相对分子质量的产品品种,产品成本比溶液法低。不足之处是由于不用溶剂,从聚合物中脱离残留催化剂比较困难,产品品种牌号少,质量均匀性较差,灰分含量较高,其用途有一定的局限性,主要用于聚烯烃改性;聚合物为不溶于液态丙烯的悬浮粒子,使其保持悬浮状态较困难,尤其当聚合物浓度较高和出现少量凝胶时,反应釜易于挂胶,甚至发生设备管道堵塞现象,产品的电绝缘性能较差。

综上所述,3种聚合工艺的优缺点如表3所示。

表3 3种聚合方法的生产能力和优缺点对比

从表2和表3综合对比可以看出,溶液聚合虽然在投资和产率方面都不具有明显的优势,但是从整个工艺过程和产品的种类繁多方面考虑,具有很好的发展前景。

3 发展前景

乙丙橡胶在世界合成橡胶生产中占12%,而在欧洲合成橡胶生产[5]中占到了17%左右。汽车行业是乙丙橡胶消费最大的市场,占到了乙丙橡胶总产量的44.87%。因此随着汽车行业的迅速发展,世界乙丙橡胶需求必将迅速增长,随着技术水平的不断提高,乙丙橡胶正在带动汽车行业、电线电缆、建筑材料、油品添加剂[6]等的发展。

参 考 文 献:

[1] 王新兰.国内外乙丙橡胶生产现状及市场分析[J].河南化工,2003,25(4):13-16.

[2] 赵旭涛,刘大华.合成橡胶工业手册[M].北京:化学工业出版社,2006:1-5.

[3] 吕玉相.国外乙丙橡胶合成新技术进展[J].弹性体,2003,13(1):47-52.

[4] 钱伯章.乙丙橡胶的技术进展与市场分析[J].世界橡胶工业,2005,32(1):53.

[5] 李玉芳,伍小明.乙丙橡胶的生产发展趋势及市场分析[J].橡胶参考资料,2011,41(1):48-54.

[6] 吴贻珍.乙丙橡胶开发和应用研究进展[J].橡胶工业,2012,59(2):118-125.