增塑体系对吸水膨胀封隔器性能的影响*

2014-05-21杜鹏德

刘 阳,杜鹏德,韩 峰

(中国石化石油工程技术研究院,北京 100101)

吸水膨胀橡胶作为一种新型高分子材料,通过在普通橡胶中增加了吸水体系合成而制得,以其独特的弹性密封堵水特性,在隧道盾构、油田井下工具等不规则空间的密封作业中起到了日益重要的作用。当遇水膨胀橡胶浸入水中时,亲水性官能团与水分子发生水合作用,使高分子网束张展,并在网束内外形成离子浓度差,使网络结构内外产生渗透压,水分子在渗透压作用下向网络结构内部渗透[1]。

吸水膨胀封隔器是一种通过在芯轴上缠绕吸水膨胀橡胶而制成的油田井下封堵工具,通过橡胶吸收井下液体产生体积膨胀来密封环空[2],具有结构简单、操作简便的特点,尤其适用于不规则井筒密封。国内对吸水膨胀橡胶的研究大多停留在对吸水聚合物的研究阶段,对工程应用中混炼胶的加工操作性能提升研究甚少,为了使橡胶产生足够的膨胀并起到密封作用,加入了大量的吸水膨胀剂和补强剂,混炼胶的含胶量较低,尚存在硬度高、操作性较差的问题。使用增塑剂的目的是通过增塑剂分子插入到聚合物分子链之间,增大分子间距,削弱分子链间的应力来增加移动性,从而降低材料的硬度,提高材料的扯断伸长率和柔软性[3],对吸水膨胀封隔器的密封性产生了一定影响。如何提高操作性,改善胶料流动性,防止硬度不足,成为吸水膨胀橡胶以及封隔器制备的关键。

1 实验部分

1.1 原料

丁腈橡胶(NBR):牌号1043N,台湾南帝化工公司;炭黑N774:天津市金秋实化工公司;白炭黑:JF666,重庆建峰沉淀法白炭黑厂;防老剂4010NA:上海方锐达公司;氧化锌:天津市福晨化学试剂厂;硫黄:山东泰安亿泰硫黄厂;促进剂DM:青岛荣裕化工科技有限公司;吸水树脂:自制;邻苯二甲酸二丁酯(DBP):北京化工厂;邻苯二甲酸二辛酯(DOP):北京化工厂;偏苯三甲酸三辛酯(TOTM):天津通达化工有限公司。

1.2 设备仪器

双辊筒炼塑机:XK-160,东莞市利拿实业有限公司;平板硫化机:XLB-300×300,东莞市利拿实业有限公司;电子拉力机:CMT2502,美特斯工业系统(中国)有限公司。

1.3 基本配方

定量(质量份):NBR 100;炭黑30;白炭黑20;防老剂 1;氧化锌 3;吸水树脂50;硫黄1.5;促进剂2,2′-二硫化二苯并噻唑(DM) 1。

变量(质量份):DOP 0~20;DBP 0~20;TOTM 0~20。

1.4 试样制备

(1) 称量。根据配方称取胶料以及各组分,各组分搅拌均匀。

(2) 塑炼。NBR通过开炼机塑炼,停放8 h待混炼。

(3) 混炼。分两段混炼,一段混炼加入除硫化剂外的配合剂,胶料停放8 h 以上进行二段混炼,二段混炼加入硫化剂,混炼胶在开炼机上下片,停放8 h待压片。

(4) 压片。停放后的混炼胶在平板硫化机上硫化,硫化条件为146 ℃×60 min。

1.5 性能测试

强度、硬度、扯断伸长率、压缩永久变形以及膨胀率是决定吸水膨胀橡胶综合性能的主要参数。硫化胶的物理性能参照GB/T528—2009、GB/T 529—2008 以及GB/T 7759—1996于室温条件下进行测试。由于吸水膨胀橡胶作为一种特种橡胶,目前国家以及行业尚未颁布相关的标准,测试时,在25 ℃蒸馏水中,对橡胶样块以及吸水膨胀封隔器的体积进行测试,以观察其体积膨胀率,体积膨胀率计算公式为:ΔV=(V2-V1)/V1,其中V1为原来橡胶样块/封隔器的体积,V2为吸水膨胀后橡胶样块/封隔器的体积。

2 结果与讨论

2.1 增塑剂对橡胶性能影响

2.1.1 增塑剂类型及其用量的影响

吸水膨胀橡胶的流动性,除了由NBR橡胶自身丙烯腈含量不同造成的门尼粘度差异决定,主要取决于占较大份数的吸水树脂以及白炭黑的数量[4]。吸水树脂的混入对NBR橡胶没有补强作用,会使硫化胶的力学性能下降,因此需要白炭黑和炭黑作为补强剂。增塑剂的添加能够改善橡胶加工性能,提高材料的扯断伸长率和柔软性,但同时也降低了硫化胶的硬度[5-7]。其相对分子质量、化学结构及用量是影响增塑效果的3个重要因素。DOP、DBP以及TOTM作为常用的3种NBR橡胶增塑剂,相对分子质量280~550不等,在隔离NBR橡胶大分子链的同时,其极性部分还可与NBR中的氰基藕合,弱化了NBR橡胶中极性基团的连接作用,减少了大分子链间的连接点[8-10],这使得吸水膨胀橡胶的撕裂性能出现不同程度的降低,对吸水橡胶综合性能的影响也有一定差异。

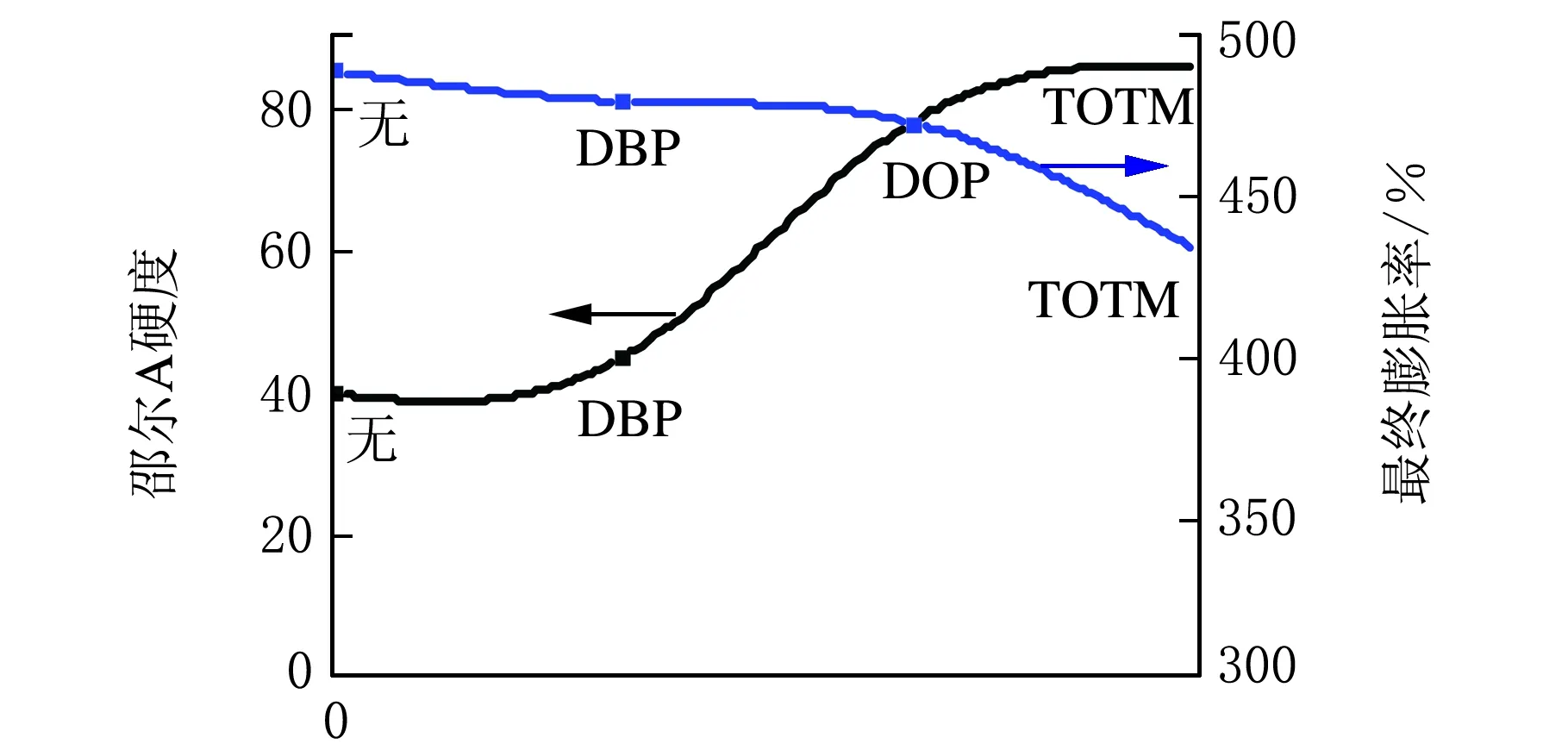

一般情况下,未添加增塑剂的遇水膨胀橡胶邵尔A硬度高于85,在相同增塑剂的用量(10份)下,TOTM的增塑作用最明显,硬度降至61,DOP作用次之,可使硬度降至75,DBP作用最弱,如图1所示。图1同时反映不同增塑剂对橡胶膨胀率的影响。加入增塑剂后,混炼胶的可操作性明显提升,带来不同程度的硬度降低,硫化胶的吸水膨胀率也随之提高。

增塑剂种类图1 增塑剂种类与硫化胶硬度及膨胀率的关系

DBP对降低硬度贡献较小,在该份数下,硫化胶硬度降低仅为5%,因此对橡胶操作加工性能的改善非常有限。DOP与吸水树脂的配伍性好,对吸水树脂的分散均匀有一定的帮助,对降低硬度贡献要比DBP大,能够改善橡胶的加工性能,在保证硬度和良好流动性的基础上,兼顾提高了橡胶的膨胀性能。TOTM兼具单体型增塑剂与聚酯增塑剂的特性,由于在苯环上有数目较多的脂基,极性强,与NBR相容性好,增塑效果好,但是由于相对分子质量大,相对于DOP和DBP,更难在共混胶网络中分布,这将使分子链在被拉伸过程中不容易发生链段滑移,对橡胶的扯断伸长率降低非常明显。

对比发现,DOP增塑效果介于DBP和TOTM之间,更容易在橡胶网络中分散,能够提高吸水膨胀橡胶伸长率以及吸水膨胀率,对强度的降低不明显,是一种综合性能较好的增塑剂。

2.1.2 DOP用量的确定

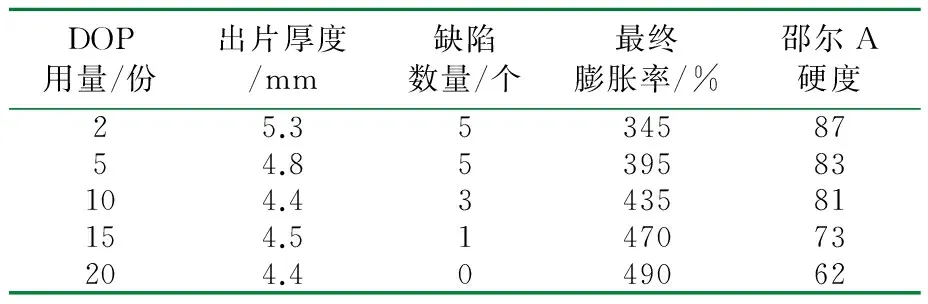

由表1可见,在吸水组分不变的情况下,当DOP用量由1份增加到20份时,吸水膨胀橡胶的邵尔A硬度逐渐降低,由85降到63,拉伸强度由11.7 MPa下降至3.5 MPa,扯断伸长率由565%增至675%,压缩永久变形由28%降至20%,弹性得到改善。当DOP用量不足5份时,橡胶硬度和拉伸强度几乎没有降低,吸水膨胀率提升不足3%;当增塑剂用量超过15份时,吸水组分膨胀后易抽出,橡胶强度和硬度衰减较大,这将削弱吸水膨胀后的密封作用,因此,DOP用量在10份左右时,吸水膨胀橡胶硬度以及拉伸强度适中,胶料流动性改善,适合封隔器胶辊成型以及膨胀密封。

表1 DOP用量对橡胶物理及膨胀性能的影响

在DOP用量从1份增加到20份的过程中,橡胶最终体积膨胀率随着橡胶强度的下降而增加,综合考虑橡胶强度和膨胀率,确定DOP最佳用量为10份,此时橡胶拉伸强度为7.6 MPa,扯断伸长率为591%,压缩永久变形为24%,最终体积膨胀率为470%。

2.2 增塑剂对封隔器性能的影响

2.2.1 成型工艺

NBR橡胶的配料、混炼过程均按照《GB/T 6038—2006橡胶试验胶料的配料、混炼和硫化设备及操作程序》规定的程序进行。硫化条件参照《GB/T 16584—1996橡胶 用无转子硫化仪测定硫化特性》中的规定,用硫化仪测定正硫化时间,结合硫化罐的升温速度,确定封隔器的硫化条件。加工工艺流程为:NBR橡胶塑炼并停放8 h→混炼→下片停放24 h→薄通→包贴法成型。

为使NBR橡胶与吸水组分均匀混合,同时防止炭黑的高结构性破坏,混炼辊温控制在70~80 ℃,时间30 min,辊距5 mm左右;为防止焦烧,硫化剂须在冷辊中加入,温度控制在60~70 ℃,辊距5 mm;由于吸水膨胀橡胶中混入了较大份数的吸水组分,含胶量较低,流动性差,为防止成型过程中层间夹杂气泡,需要在出片成型前对橡胶进行多次薄通,出片厚度≤4 mm;封隔器胶辊胶料分底胶和面胶,面胶强度、硬度均较高,压变小;底胶强度、硬度低,提供膨胀力大[11],硫化后不车磨外表面。

2.2.2 增塑剂对封隔器成型及膨胀性能的影响

在吸水组分不变的情况下,确定DOP用量对封隔器胶辊性能的影响,见表2。由表2可知,DOP用量从2份到20份时,出片表面质量提高,厚度均可控制在±1 mm,硫化后封隔器胶辊表面质量逐渐变好,但表面硬度降低。最终体积膨胀率也随着硬度的降低而提升,最终趋于平缓。

表2 DOP用量对成型及膨胀性能的影响

封隔器胶辊表面不允许出现裂痕等明显缺陷,但在不影响密封的前提下,允许胶筒表面有轻微的明疤、凹凸不平和气泡等缺陷,这些缺陷主要就是出片过程中的缺陷经过硫化后放大造成的。依据石油行业标准《石油天然气工业 井下工具 遇油遇水自膨胀封隔器》,在长100 cm,宽为50 cm的检验框内,缺陷的数量即反映表面质量的好坏。

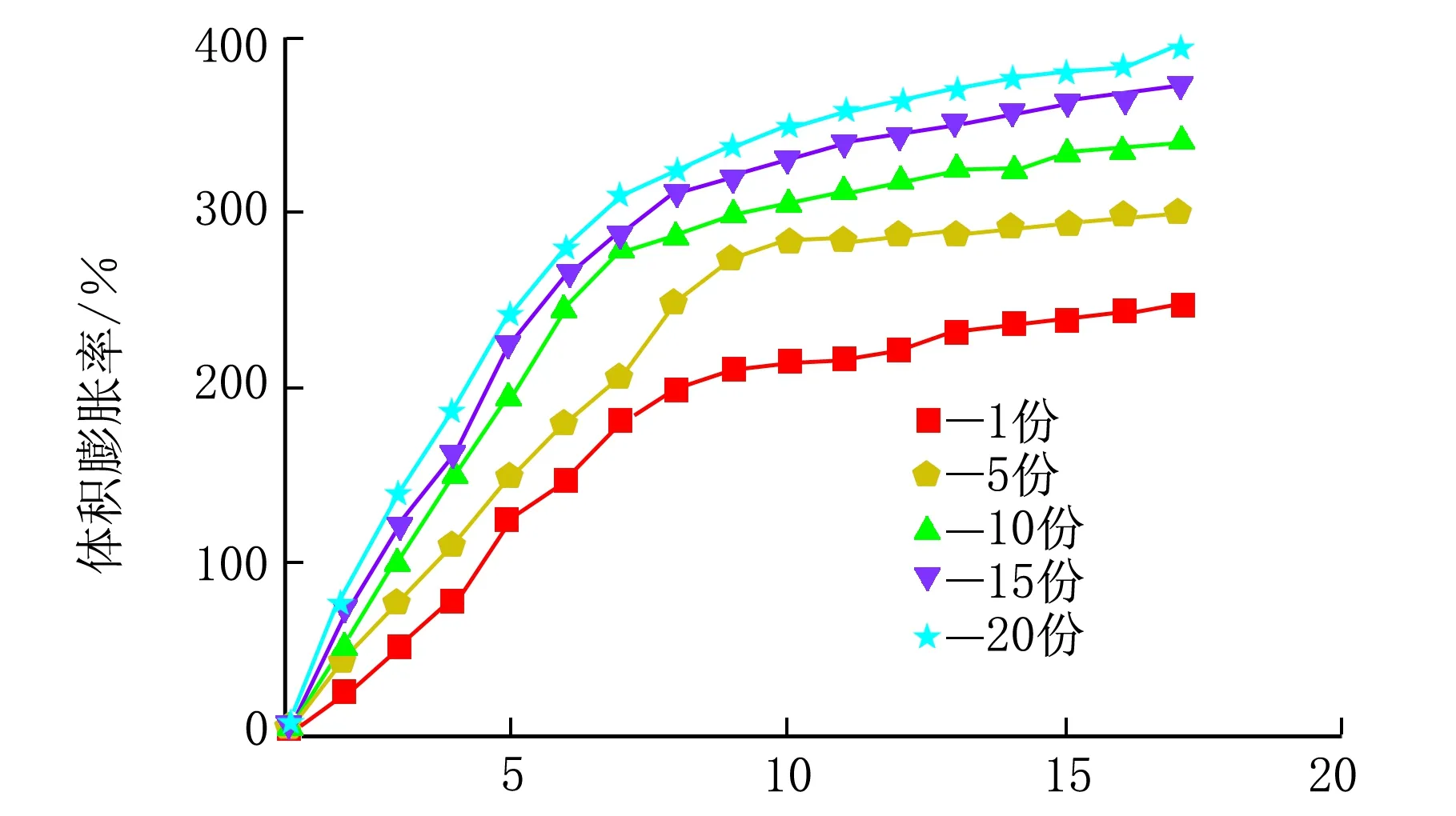

膨胀率与时间关系曲线如图2所示,随着DOP用量增加,封隔器膨胀达到密封内径(体积膨胀率180%)的时间由8 d减为5 d,DOP用量过多,会导致吸水聚合物的析出,降低膨胀率。DOP用量为10份时,吸水膨胀橡胶强度为7.6 MPa,邵尔A硬度为81,永久压缩变形为24%。

时间/d图2 不同DOP用量下封隔器胶辊体积膨胀率与时间的关系

2.2.3 封隔器胶辊密封性能试验

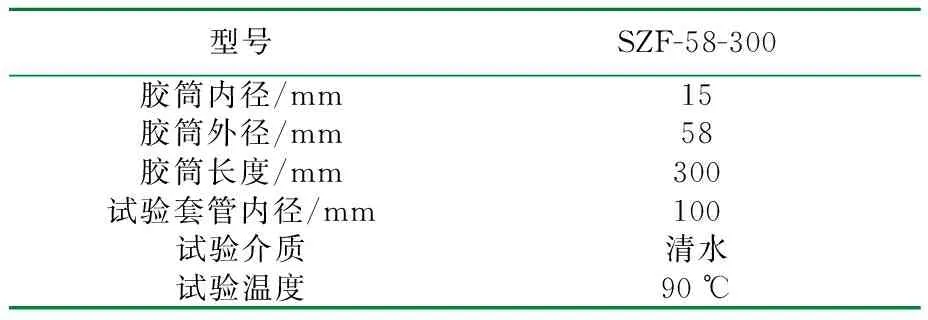

在如图3所示的试验装置中,对封隔器胶辊进行膨胀以及密封试验,试验环境以及所用产品规格见表3。

1-套管丝堵;2-试验套管;3-封隔器;4-封隔器丝堵;5-试验介质;6-试压泵图3 封隔器耐压差试验示意图

型号SZF-58-300胶筒内径/mm15胶筒外径/mm58胶筒长度/mm300试验套管内径/mm100试验介质清水试验温度90℃

封隔器胶辊的膨胀密封性能与橡胶提供的膨胀率和胶筒硬度有关,DOP用量为1份、10份和15份的试验样机的密封试验结果如图4所示。当DOP用量较低时,对膨胀速度的提升几乎没有影响,当DOP用量超过15份时,膨胀速度明显加快,但由于胶筒表面硬度较低,密封能力减弱。

3 结 论

吸水膨胀橡胶作为一种特种橡胶材料,在保证其膨胀性能、强度和硬度3个主要指标的前提下,可以通过添加增塑剂来改善胶料性能、提高封隔器胶辊的成型效率和成型质量。

通过对比DOP、DBP以及TOTM 3种增塑剂对吸水膨胀橡胶增塑效果的影响发现,DOP是一种对吸水膨胀橡胶综合性能改善最好的增塑剂,可制备出强度高、硬度适中、膨胀性好、流动性能

好且具有良好操作性的吸水膨胀橡胶以及封隔器胶辊;在以硫黄为交联剂的硫化体系中,DOP用量为10份时,综合性能最佳。

参 考 文 献:

[1] 许婵婵,余金陵,徐鑫.遇水自膨胀封隔器专用橡胶的合成与性能分析[J].石油钻探技术,2012,40(3):38-42.

[2] 徐鑫,魏新芳,余金陵.遇油遇水自膨胀封隔器的研究与应用[J].石油钻探技术,2009(6):67-69.

[3] 邹嘉佳,游峰,苏琳,等.PVC增塑体系温度依赖性的动态流变学表征[C]//中国流变学研究进展.杭州:中国化学会流变学专业委员会,中国力学学会流变学专业委员会,2010:70-72.

[4] 武爱军,王振华,郑文挺,等.SBR/NBR吸水膨胀橡胶的研制[J].橡胶工业,2010,57(10):618-622.

[5] 韩燕蓝,王群,何培新.吸水膨胀橡胶的改性研究进展[J].橡胶工业,2005,52 (4):251-254.

[6] 周爱军,杨鹏,刘长生,等.改性组分对遇水膨胀橡胶吸水膨胀性能影响的逾渗理论分析[J].弹性体,2008,8(4):15-21.

[7] 孟德勇,崔磊.改性吸水树脂的合成及其在吸水膨胀橡胶中的应用[J].橡胶工业,2013,60(8):468-472.

[8] 刘春林,邓涛.TOTM/DOP并用比对CM/EVM共混胶性能的研究[J].橡塑资源利用,2012(5):1-4.

[9] 郭双华,管彩云.打印机送纸胶辊胶料的研制[J].橡胶工业,2010,57(10):235-237.

[10] 张成龙,白延光.古马隆树脂对HNBR性能的影响[J].特种橡胶制品,2012,33(1):6-8,22.

[11] 哈利伯顿能源服务公司.可膨胀式的封隔器结构:美国专利,200680055799.8[P].2008-03-20.