环保型充油丁苯橡胶SBR1739聚合反应速率的影响因素*

2014-05-21孙继德庞建勋屈海峰崔玉祥王秀芝刘洪伟石捷强

孙继德,庞建勋,屈海峰,崔玉祥,殷 兰,王秀芝,刘洪伟,石捷强,祝 君

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.中国石油吉林石化公司 化肥厂,吉林 吉林 132021)

乳聚丁苯橡胶(ESBR)是全球产量最高、消费量最大的通用合成橡胶品种,主要应用于汽车轮胎、工业传输带、胶管等领域。按其是否填充油品分类,ESBR可分为非充油系列产品和充油系列产品;按聚合物的结构分类,ESBR可分为苯乙烯(ST)质量分数为23.5%的通用结构型和较高结合ST质量分数分别为31%、35%、40%系列产品[1-2]。

环保型高结合ST含量的充油丁苯橡胶SBR1739,其基础胶结合ST质量分数为40%,100份(质量份,下同)胶中填充37.5份低稠环芳烃油,油品中稠环芳烃化合物(PAHs)质量分数小于3%,8种致癌的芳烃总含量小于10 mg/L,是填充环保芳烃油并不含亚硝胺的丁苯橡胶。

充油丁苯橡胶的性质受聚合物的性质和填充油的性质2个基本因素的影响。高结合ST含量的充油丁苯橡胶,其突出的性能是抗湿滑性能好,同时具有良好的加工和屈挠性能,因而成为高速轿车轮胎胎面胶的理想胶种,属丁苯橡胶高端产品。由于SBR1739的结合ST质量分数(40%)较高,因而拥有某些特殊性能,如提高其与天然橡胶或丁苯橡胶并用时硫化胶的硬度、降低相对密度、改进抗湿滑性、耐老化性和电绝缘性,还可以减少压延和挤出收缩率,使制品表面光滑。另外,与SBR1723(结合ST质量分数为23.5%)相比,SBR1739的重均相对分子质量和数均相对分子质量较高,硫化胶的硬度、拉伸强度、扯断伸长率均较大,抗湿滑性和操纵性较好。

目前,国外SBR1739已经发展比较成熟,市场体系比较完备,而国内高性能轮胎市场还没有充分开发,国内SBR1739处于研发和生产的起步阶段,市场前景广阔[3-5]。

1 实验部分

1.1 原料

丁二烯(BD)、ST、歧化松香酸钾皂(K-15)、脂肪酸钠皂、硫醇(TDDM)、EDTA铁钠盐(Fe-Na盐)、甲醛次硫酸氢钠(SFS)、过氧化氢对孟烷(PMH)、 连二亚硫酸钠(SHS)、磷酸(PPA)、氢氧化钾(POTASH)、乙二胺四乙酸四钠盐(EDTA)、间次甲基二萘磺酸钠(TAMOL-N)、硫酸(H2SO4)、絮凝剂(CA)、软水(WT)、环保型终止剂、环保型防老剂等均取自中国石油吉林石化公司有机合成厂丁苯橡胶车间,均为大生产所用工业级原料;环保型填充油:辽河石化公司。

1.2 仪器设备

摇瓶式聚合反应器:2B-300-0,瓶聚合体积为250 mL,釜聚合体积为2.0 L,北京拓川公司;分析天平:BS-210S,北京赛多利斯仪器系统有限公司;乳化机:B.R.T B25,日本 PRIMIX Corporation;液环式真空泵:ELMO 2BV3151,德国西门子公司;搅拌器:EUROSTAR,广州仪科实验室技术有限公司;门尼机:SMV-201,日本岛津企业管理(中国)有限公司;90 Plus型粒径测试仪:美国布鲁克海文公司。

1.3 分析测试

固含量(TSC):按GB2958—82进行测试,用称量瓶准确称取1 mL左右胶乳,在102 ℃恒温2 h后称重,固体物与胶乳质量之比即为总固物;转化率:根据聚合过程中总固物的跟踪测定结果计算转化率;胶乳粒径:采用美国布鲁克海文公司90 Plus型粒径测试仪测定;总灰分含量按GB/T 4498—1997进行测试;合成生胶挥发分含量按GB/ T8656—1998进行测试;生胶皂和有机酸含量按GB/T 8657—2000进行测试;结合ST含量采用折光指数法按GB/T 8658—1998进行测试;生胶和混炼胶门尼粘度按GB/T 1232—2000进行测试;硫化橡胶和热塑性橡胶拉伸性能按ASTM D—412进行测试;油含量按ASTM D—5774进行测试。

2 结果与讨论

2.1 单体配比对基础胶聚合反应速率的影响

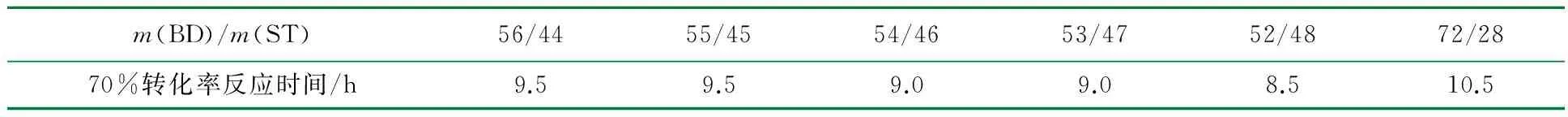

由于BD和ST单体活性不同,单体配比的改变对丁苯橡胶聚合反应速率产生影响。实验在氧化-还原水平为100%和聚合终点转化率控制在70%条件下,考察了不同单体配比对基础胶合成过程中聚合反应速率的影响,并以聚合终点转化率70%时的反应时间表示,实验结果见表1。

表1 单体配比对SBR1739基础胶合成中聚合反应速率的影响

从表1可以看出,在氧化-还原水平为100%条件下,不同单体配比条件下,丁苯橡胶聚合速率有明显差别,当m(BD)/m(ST)从56/44降到52/48时,达到聚合终点转化率70%的时间缩短了1.0 h;与SBR1502[m(BD)/m(ST)=72/28]的聚合速率相比,SBR1739基础胶的合成要快1 h。上述比较表明,增加聚合体系中ST单体含量,丁苯橡胶的聚合反应速率有比较明显的提高。

2.2 相对分子质量调节剂用量对基础胶聚合反应速率的影响

实验在BD和ST质量比为53/47、氧化-还原水平为100%的相同条件下,终点转化率控制在70%,考察了相对分子质量调节剂用量对SBR1739基础胶聚合反应速率的影响,以聚合终点转化率70%的反应时间表示,结果见表2。

从表2可以看出,随着调节剂用量的增加,达到70%转化率时的反应时间没有明显变化。相对分子质量调节剂用量对聚合反应速率没有太大影响。

表2 相对分子质量调节剂用量对丁苯橡胶聚合反应速率的影响1)

1) 氧化还原水平为100%;m(BD)/m(ST)为53/47。

2.3 氧化-还原水平对基础胶聚合反应速率的影响

在m(BD)/m(ST)为53/47、相对分子质量调节剂用量相同的情况下,对不同氧化-还原水平聚合反应速度进行了对比,并以达到70%转化率的反应时间来表示聚合反应速度的快慢,结果见表3。

表3 氧化-还原水平对SBR1739聚合反应速率的影响

从表3可以看出,随着氧化-还原水平的提高,达到70%转化率的聚合反应时间明显缩短,这是由于随着引发剂浓度的增大,聚合反应速率随之发生改变。

2.4 乳化剂配比对基础胶聚合反应速率的影响

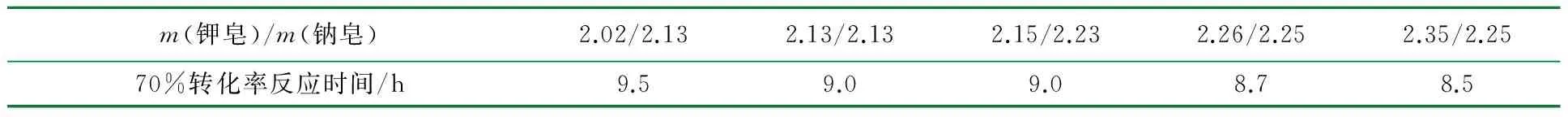

聚合实验在选定单体配比、相对分子质量调节剂的用量、聚合氧化-还原水平的条件下,考察了不同乳化剂配比对聚合反应速率的影响,实验结果见表4。

表4 乳化剂配比对聚合反应速率的影响

表4结果表明,随着乳化剂用量的增加,乳化剂浓度增大,聚合反应速率加快。

3 结 论

(1) 增加聚合体系中ST单体含量,丁苯橡胶的聚合反应速率有比较明显的提高。

(2) 氧化-还原水平提高,引发剂浓度增大,聚合反应速率随之发生改变。

(3) 乳化剂用量的增加,乳化剂浓度增大,聚合反应速率加快。

参 考 文 献:

[1] 王凤菊.国内外充油丁苯橡胶生产及应用现状[J].中国橡胶,2005,21(2):5-6.

[2] 白玉光.充油丁苯橡胶生产及研发现状[J].弹性体,2011,21(1):104-108.

[3] 王立军.填充油对充油丁苯橡胶性能的影响[J].齐鲁石油化工,2008,36(3):182-185.

[4] 朱江涛.SBR1739与SBR1721的性能对比研究[J].轮胎工业,2009,29(10):612-614.

[5] 郑宁来.扬金公司开发成功环保型充油丁苯橡胶[J].中国橡胶,2009,25(13):12.