方/圆坯拉矫机液压系统改造

2014-05-16李文涛

李文涛

(天津天铁冶金集团热轧板有限公司,河北涉县 056404)

方/圆坯拉矫机液压系统改造

李文涛

(天津天铁冶金集团热轧板有限公司,河北涉县 056404)

介绍了天铁热轧3号方/圆坯连铸机的拉矫机液压升降系统改造过程。针对送引锭杆打滑、拉坯时铸坯下滑、铸坯不圆度超差等故障,分析出产生原因。对拉矫机压下液压系统进行了改造,提高了热坯压力控制的精度,消除了故障点,为安全生产提供了可靠保障。

拉矫机;液压系统;热坯压力;控制管路;改造

1 引言

天铁热轧板有限公司现有一台弧形半径R13 m的一机八流方/圆坯连铸机,年产合格连铸坯约135万t。拉矫机位于扇形段III后面,每流设有5个拉矫机,共计40个拉矫机,由一个调压阀台对所有拉矫机冷坯压力和热坯压力进行调节,每个拉矫机上由一套液压阀组控制压力切换和液压缸压下,用于夹持引锭杆由电机减速机驱动将引锭杆送入结晶器和引出铸坯,并将铸坯矫直后,送入辊道上进行切割。在其运行过程中时常出现冷坯压力和热坯压力控制不稳定现象,造成送引锭杆打滑,起步引锭杆下滑易造成漏钢事故、圆坯不圆度超差、裂纹等铸坯质量问题,严重影响了连铸机正常运行生产,给公司造成极大的经济损失。通过对该故障现象分析研究后,决定对拉矫机液压系统进行改造。

2 拉矫机液压系统存在问题分析

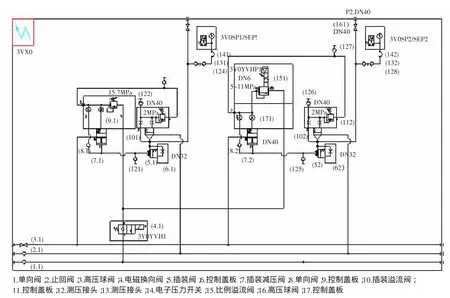

拉矫机液压系统由液压泵、蓄能器组、调压阀台(见图1)、油缸压下控制阀组(见图2)、差动缸及辅助元件组成。动力源正常由液压泵提供,事故时由事故蓄能器组提供。

2.1 送引锭杆打滑

在生产准备送引锭时,油缸控制阀组电磁换向阀1电磁铁b得电,将油缸工作压力切换至冷坯压力 P1,P1设定为 16 MPa(见图 1),电磁换向阀 2 电磁铁a得电,拉矫机液压缸实现差动压下夹持住引锭杆,由电机驱动,将引锭杆输送至结晶器下口。通过生产实践发现,在送引锭杆过程中,若8个流40个拉矫机同时动作送引锭杆时,检测液压系统冷坯压力P1压力在8~15.7 MPa范围内波动,直至40个拉矫机液压缸全部压下时冷坯压力P1恢复至系统设定值15.7 MPa,引锭杆在拉矫机内会出现打滑现象,导致引锭杆跟踪位置滞后,影响生产节奏。

2.2 开机时铸坯下滑

图1 改造前拉矫机调压阀台示意图

图2 改造前拉矫机升降控制示意图

开机时单流拉矫机油缸压下控制阀组的控制过程:引锭杆由1~3号拉矫机液压缸冷坯压力P1压下保持其位置状态,开机起步后,拉矫速度由0.2 m/min逐步升至1.1 m/min;在拉坯过程中,引锭杆经过4号拉矫机后,4号拉矫机压下控制阀组(见图2)电磁换向阀1电磁铁a得电,切换至冷坯压力P1,电磁换向阀2电磁铁a得电,液压缸压下夹持引锭杆,有电机减速机驱动实现拉坯,同时1号拉矫机压下控制阀组电磁换向阀1电磁铁a得电,切换为冷坯压力P1,电磁换向阀2电磁铁b得电,1号拉矫机液压缸上升,夹紧辊抬起,逐次类推;热坯拉至1号拉矫机时,电磁换向阀1电磁铁b得电,切换至热坯压力P2,电磁换向阀2电磁铁a得电,1号拉矫机液压缸压下。

在开机生产时,8个流1号~5号拉矫机油缸压下控制阀组同时进行压力转换时,冷坯压力在7~15.7 MPa之间波动。压力波动较大时,油缸夹持力不够,造成引锭杆突然下滑一段,同时热坯随之下滑。当下滑距离超过3 cm时,极易造成漏钢事故,对设备造成严重损坏,影响正常生产节奏,给公司带来巨大经济损失。

2.3 铸坯不圆度超差和内部裂纹

热坯压力由图1中的比例溢流阀15在0~10V范围内通过PLC控制调整,根据生产需要自动输入不同的电压值来设定P2(热坯压力)。压力开关14.2带模拟量输出,输出量折算成压力值后同现场实际值校正。

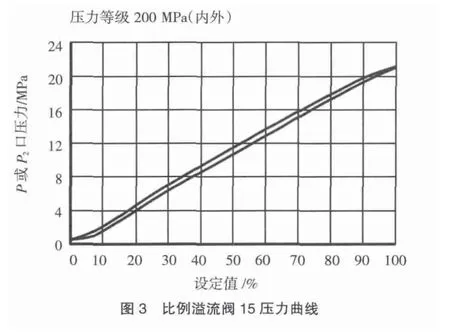

由图3比例溢流阀15的压力曲线可知,它的调整范围下限在0.8~1.5 MPa,调整下限是由比例溢流阀本身性能所决定的。

在生产圆坯时所需热坯压力P2需要在0.8~1.5 MPa范围内调整,在生产圆坯时,热坯压力最小可稳定控制在1.2 MPa,而在0.8~1.2 MPa之间调整时波动大,无法实现稳定控制。由于热坯压力过大,拉矫机油缸压下时铸坯变形,导致不圆度超差,产生内部裂纹等铸坯质量缺陷,给公司造成巨大经济损失。

2.4 升降控制阀组安装位置存在安全隐患

拉矫机升降控制阀组在其本体油缸上安装,在生产时由于拉矫机所处环境温度过高(约在150℃左右),液压元件极易老化,发生泄漏,致使拉矫机液压升降控制系统极其不稳定,容易发生液压油泄露及着火事故,造成设备严重损坏,甚至报废,增加了设备的维护成本,制约正常生产的顺利进行。

3 改造方案

通过以上分析可知,送引锭杆打滑和开机时铸坯下滑两个问题都是由于冷坯压力P1不稳定所造成,问题可合并解决;铸坯不圆度超差和内部裂纹是由于热坯压力P2小压力范围内调整时波动大,无法实现稳定控制所造成;阀组安装位置需要外移。具体改造方案如下:

3.1 冷坯压力稳压改造

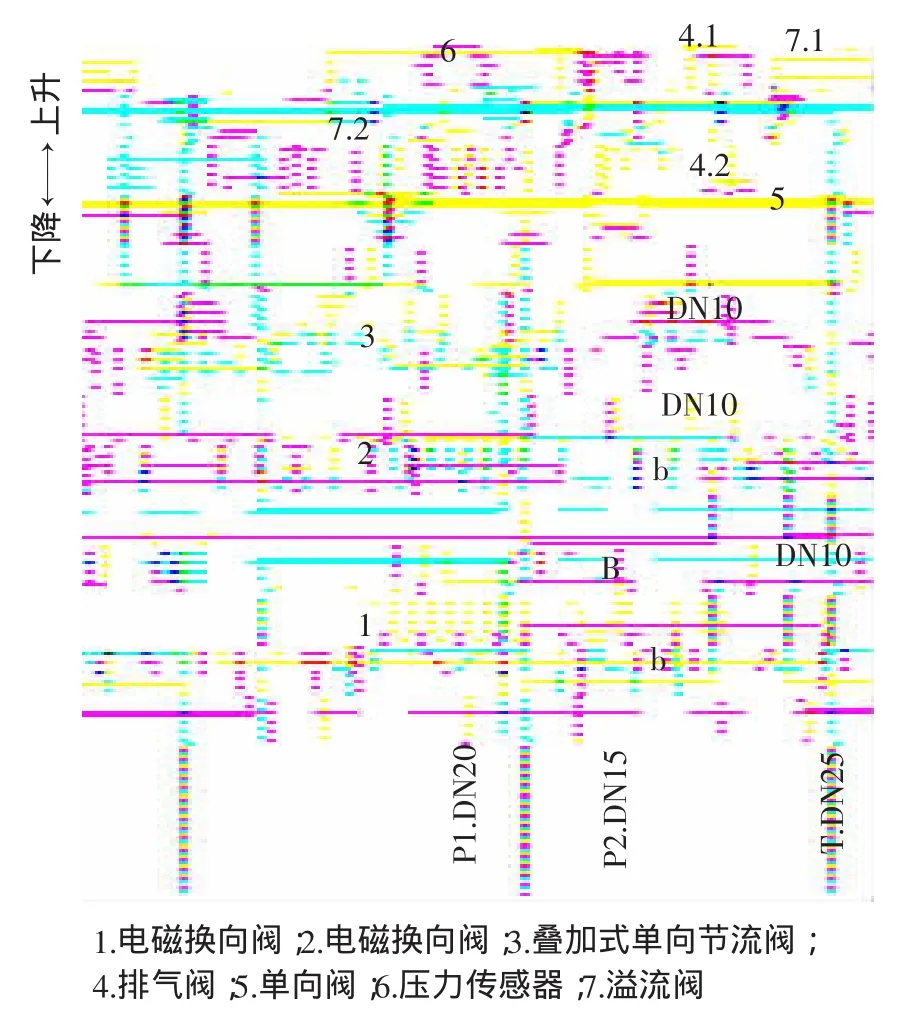

经过现场论证分析计算,在拉矫机液压系统重新设计及配管施工时,在40个拉矫机油缸上腔A口至升降控制阀台A口之间增加每个油缸增加1组2 L的活塞式蓄能器13,如图4所示,共计40组蓄能器。

3.2 热坯压力调压阀组改造

如图4所示,在每个升降控制阀组上串联一组比例减压阀7,共计40组。该比例减压阀7通过输入0~10V控制电压,设定不同的热坯压力,测试时与压力传感器14的模拟输出的压力值进行校正,调节范围设置为0.5~5 MPa。

3.3 油缸升降控制阀组外移改造

拆除40台拉矫机液压缸上面的升降控制阀组,留出压下缸上腔(A口)和下腔(B口)连接管接头,将升降控制阀组串联到压力控制阀台上,安装至工况环境较好的指定位置,保证了液压缸升降控制系统的稳定性。

从改造方案和生产现状得知,拉矫机液压系统改造要保证以下4点:

(1)液压系统控制元件的安装位置要满足其工况环境要求。

(2)压力动态响应要满足工艺生产要求。

(3)发生事故时要保持一定压力,既能压住铸坯,又不能压得太死(即变形太大)。

(4)降低生产成本。

改造后的拉矫机液压系统原理见图4。

4 拉矫机液压系统改造后使用效果

4.1 冷坯压力稳压改造使用效果

冷坯压力稳压改造完成后,在送引锭和开机铸钢过程中,40个拉矫机液压缸同时压下时,每个拉矫机油缸通过蓄能器补充压力,保证了在液压缸压下动作时压力稳定,解决了送引锭打滑、开机铸钢时铸坯下滑问题,避免了生产事故的发生,节约了生产成本,保证了生产节奏的顺利进行。

4.2 热坯压力调压阀组改造使用效果

热坯压力调压阀组改造完成后,在生产圆坯时,热坯压力调整满足了工艺生产的使用要求,很好地控制了铸坯的外形尺寸,不圆度满足供货要求,铸坯内部质量大为改观,提高了铸坯成材率。

4.3 油缸升降控制阀组外移改造使用效果

通过油缸升降控制阀组外移改造,很好地解决了高温对液压控制阀组所造成的影响,延长了液压件的使用寿命,使得液压系统运行稳定、可靠,避免了火灾事故的发生,节约了备件费用,为工艺生产长周期稳定顺行提供了设备保障。

图4 改造后拉矫机液压系统示意图

5 结束语

通过对拉矫机液压系统的成功改造,工艺所需的冷坯压力、热坯压力动态响应和其控制精度都得到了大幅度提高,解决了送引锭杆打滑、开浇时引锭杆下滑、生产时圆坯不圆度超差等问题,设备可靠性得到了进一步增强,而设备运行成本和维修成本也显著下降。

[1] 路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002.

[2] 陈中凯.异型坯连铸机拉矫机液压系统分析与改进[J].流体传动与控制,2004(5):9.

Modification of Hydraulic System of Square/Round Billet Withdrawal and Straightening Unit

LI Wen-tao

(Hot Rolling Plate Company Limited,Tianjin Tiantie Metallurgical Group,She County,Hebei Province056404,China)

The paper expounds the modification process of hydraulic lifting system of withdrawal and straightening unit of Tiantie Hot Rolling square/round billet caster 3.Analysis was made on faults of dummy bar sliding,billet slippage during withdrawal and exceeding out-of-roundness tolerance.Modification was carried out on the depressing hydraulic system of withdrawal and straightening unit,the precision of hot billet pressure control was improved,the faults removed and the reliable guarantee for safe production provided.

withdrawal and straightening unit;hydraulic system;hot billet pressure;control piping;modification

10.3969/j.issn.1006-110X.2014.03.010

2014-01-12

2014-02-02

李文涛(1978—),男,工程师,主要从事生产、技术、设备管理工作。