天铁烧结二级控制系统的设计和应用

2014-05-16马国正

马国正

(天津天铁冶金集团第一炼铁厂,河北涉县 056404)

天铁烧结二级控制系统的设计和应用

马国正

(天津天铁冶金集团第一炼铁厂,河北涉县 056404)

叙述了天铁烧结二级控制系统的组成和基本功能,针对烧结配料成分、混合料加水量波动大,控制精度低及烧结过程大滞后等问题,通过建立数据库、采用时序跟踪预测相结合等方法提高了系统控制精准度,解决了烧结过程连续性和自动控制滞后的矛盾。该系统自投入运行后稳定使用率达到97.9%,烧结各项指标明显提升,降低了能耗和人工成本费,达到了企业提质降耗的目的。

烧结;二级系统;自动控制系统;设计;应用

1 引言

天铁炼铁厂400m2烧结机系统以PLC为核心,结合网络、视频等技术,构建了集生产操作、远程管理与监控为主的管控一体化体系,极大地提高了生产效率。随着技术的发展,为进一步提高企业信息化水平和管理水平,在原管控一体化的基础上重点开发了生产过程模糊控制和人工智能控制等技术,将烧结的配料、混合加水、物料平衡及烧结过程的工艺参数优化,使烧结块矿的生产过程实现了全面控制功能。不仅提高了烧结矿的产量和质量,同时还实现了减员增效,降低工序能耗,节约成本的目的。

2 系统组成和基本功能

2.1 系统组成

二级系统设有2台计算机,一台计算机使用OPC协议和一级系统的计算机通讯,通过一级计算机读取现场数据和下达控制命令,计算机把读取到的数据存放到另一台计算机的数据库中。同时把各种化验数据和人工输入数据也录入到数据库中,系统中的各种模型根据大量历史数据和现场实时数据建立强大的专家数据库[1]。使用神经网络、模糊控制理论等方法得出最佳操作参数,从而达到烧结生产过程全部受控。一级系统享有控制优先权,二级系统运行异常或出现故障时可无扰切换到一级系统,由一级系统直接控制设备运行。二级系统可以和厂级EMS系统相连,把数据送到厂级三级系统以供生产决策。

2.2 系统基本功能

(1)利用数据库对重要的工艺参数进行收集处理和储存[1]。系统的数据采集程序循环采集一级检测设备检测到的现场数据,并用事件编程将这些数据存入数据库。在线分析系统根据现场实际控制电路、检测信号采集、专家模型和历史数据建立的数据知识库进行对比计算,实现了在线自动分析,并将分析结果存储到数据库服务器,由服务器向生产操作系统发出指令,同时通过人机界面(HMI)传输到主控室,供操作人员参考。

(2)工艺数据实时显示,实现人机对话并建立了故障信息共享平台。将故障报警、生产工艺参数及历史数据等采用图表的形式直观显示,通过网络在每一个网络端点和维修班组的计算机上都可以查询故障信息、各种生产工艺参数数据和历史曲线,实现了数据传输实时性,缩短了故障处理时间,使整个生产过程处于受控状态。

3 存在问题和相应改进措施

3.1 烧结配料优化控制

传统的PLC控制技术虽然能够实现烧结过程自动化,但是在优化原料配比方面,主要还是靠人工经验来操作,难以做到精准和稳定。本厂含铁原料的品种比较多,每种料每批次的量较少,导致混合料的成分变化过于频繁,同时由于配料过程大滞后的特点,使得系统投入初期整个生产过程波动较大,严重影响了二级控制系统功能和生产的稳定运行。

经过对其他钢厂的实地考察和学习,结合我厂实际生产情况,对进场的各种含铁原料和配料阶段的工作做了相应调整,力求原燃料上料组织阶段在一个比较长的时间段内使混合料成分不发生大的变化。

二级系统控制上采用了数据库、神经网络预测和时序跟踪预测相结合的技术,建立燃料-返矿及粉尘优化规则[1],利用烧结矿成分预测与实际结果的偏差进行反馈修正。系统把烧结工艺过程中使用的原料品种、成分、成品矿成分记录到数据库管理系统中,完成对新增原料化验成分的实时录入及预计变更、成品矿成分的实时录入及处理以及配方的预计变更。当输入新的记录时,系统能发现新记录并通知相关程序,比如通知配比计算模型重新计算原料配比,优化配料模型后系统自动筛选最佳配比方案,同时根据此方案得出一个成品矿化学成分的预测结果,并自动同成品矿实际的化验结果进行比较后,计算机根据预测结果和实际化验结果的偏差进行PID计算,自动修正原料配比方案,如果原料成分发生大的变化时,必须根据原料化验数据,重新人工输入原料成分,由系统自动重新计算最佳配比。其优化配料模型关联图见图1。

图1 优化配料模型关联图

3.2 混合料加水优化控制

目前绝大多数钢厂都采用红外线水分仪来检测烧结混合料中的水分。红外水分仪对颜色、空气中的水蒸气和外界光源比较敏感。若原料组成有变化会造成原料料面颜色的变化,从而导致对混合料水分检测的误差。其次,水蒸气中水分子的波长非常接近于混合料中水分的波长,会干扰水分仪的测量精度。另外,第一炼铁厂由于生产和节能降耗的原因在混合机加水阶段除了添加清水,还要往混合料中添加钢泥水。钢泥是炼钢工艺的副产物,成分较为复杂,其浓度、流量也难以做到精确控制,导致用于烧结生产的混合料成分变化比较频繁且水分控制的滞后性比较严重。为此采取了一系列改进措施:第一、在配料阶段尽量长时间保持混合料成分的稳定,保证了料面颜色在一定时间段基本一致;第二,在水分仪上加防护罩和压缩空气吹扫装置,防护罩有效阻断了外部光源对水分仪的干扰,而吹扫装置将水分仪周围的水蒸气吹散,减少了水蒸气对水分仪的影响;第三,原来利用电磁流量计来控制钢泥水的流量,钢泥水对电磁流量计的冲刷磨损相当严重,每两个月就要更换一台电磁流量计。由于钢泥中含有大量的金属颗粒物以及其他杂质,超声波流量计也无法准确测量,经过多次试验,最后采用了变频泵对来控制钢泥水的加入量,取得了很好的效果。

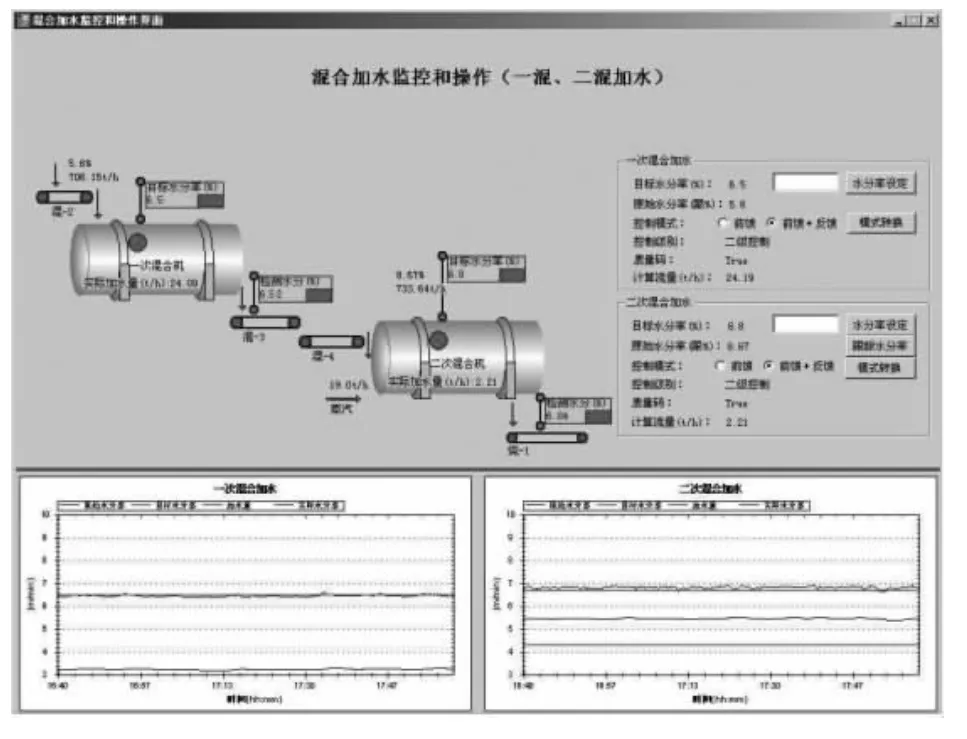

通过以上措施,有效克服了混合料水分大范围波动的现象。水分的精细调整则由二级系统自动进行调整。当出现水分误差时,采用了反馈修正,直接在一级或二级系统对目标水分率进行适当修正,就可对现场的水分仪做水分迁移来解决。对于水分率的自适应控制,借鉴了其他钢厂烧结专家系统中混合料水分模型控制方法来完成。即根据大量历史数据建立软测量模型,不断优化、修正得到最新的入筒水分率(原始水分率),然后通过模糊算法控制加水量。混合加水监控和操作界面截图和一次、二次混合加水曲线见图2。

图2 混合加水监控和操作界面截图

针对水分控制滞后性,现在二级控制系统采用OPC订阅方式采集数据,使用多线程技术,充分利用PLC的扫描高速性和服务器存储量大,运算性能高的特点,改变了以往数据交换都采用查询的方式,提高了系统运行效率,减缓了加水控制的滞后。

3.3 物料平衡控制

混合料平衡自动控制系统为烧结生产自动控制的重要一环。其核心目的就是控制好烧结机泥辊矿槽的料位(1/3~2/3),保证上料量及烧结过程的稳定维持。当料位计显示泥辊矿槽中的料位低于下限时,系统会将信号反馈到配料,通过用料量计算出应加的混合料量,自动计算生成配料各个料种应增加的量,并通过信号控制配料称重系统自动完成各个料种配加工作。人工只需要定期加以校核调整即可。

配料系统的控制分为自动和手动控制两种方式。这两种控制方式以互锁关系存在,即当系统控制切换为其中一种控制时,另一种控制方式便在逻辑上被锁定。系统中的每一台设备之间都是互相连锁的状态,当某一台设备发生故障停机时,整个系统会根据PLC的预先设置进行停机操作。故障设备之前的设备立即停车,避免继续来料积压在故障设备上,后面的设备依照从前往后的顺序依次停车,将设备上的余料继续输送至下游的料仓,以减小设备启动负载。

天铁烧结厂配料室共有17个料仓,利用圆盘给料机进行配料,每台圆盘给料机均由变频器控制。下设配料秤,其精度达到≤±0.5‰FS;料仓称重料位计采用德国赛多利斯称重传感器,精度达到≤±1‰FS。配料秤具有检测瞬时流量、累积流量等功能。生产过程中,二级控制系统会根据生产情况给出一个目标值,系统将配料秤提供的实际瞬时流量与目标值进行比较,并将比较结果反馈到控制系统,由变频器控制圆盘给料机的速度。同时每隔5 s,配料秤会将单位时间内实际检测的累积流量值反馈给系统,与目标设定值进行比较调节,从而达到配料系统的总体稳定性。为了进一步提高配料的精确度,二级系统在数据采集环节采用了延时采集法。即每台配料称的瞬时流量数据采集时间都比前一台称延迟5 s[2],使得在一个下料周期内,只要配料的总数不发生变化,就会准确跟踪各种不同料种的配比,实现精确配料的目的。另外,我厂模仿专家系统,给操作相关的工艺值一个极限值,一级检测系统的相关数据和计算的工艺值被收录到系统数据库中以后,系统会进行连续监测,如果发现某一个数据超出了极限值,系统会发出报警,并将其发送到日志记录中,并通过人机接口(HMI)供操作人员浏览[1]。

3.4 烧结过程优化控制

天铁二级系统的烧结过程优化控制环节主要包括透气性计算模型、烧结机参数的动态跟踪、BTP控制模型、烧结横向厚度控制。系统刚投入生产,基本能完成整个过程的自动操作,但是对于系统烧结BTP的判断始终存在一定的误差。经过反复的生产实践发现,主要问题是我们只在烧结机最后3个风箱设置测温点来检测废弃温度,而且测温元件安装在小格平台这一层的风箱弯管上,距离烧结机台车距离较远,由于人员差异、设备老旧等原因,经常会出现料面不均匀和系统漏风等情况,致使废气温度测定值和实际值存在偏差,从而影响到二级系统对烧结终点的判断失真。

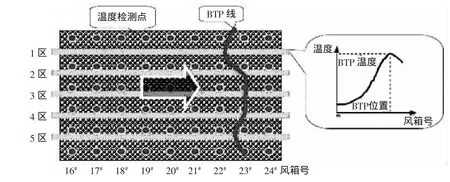

为了使温度检测更接近于实际温度,首先将用于测温的热电偶安装位置上移,安装在距离台车底面30cm处,使测温点更接近燃烧的烧结矿,提高了测量值的准确性。同时在所有风箱设置测温点,其中后面9个风箱上面,每个风箱设置6个测温点(其数量与辅门数量一一对应),且均匀分布,测温点形成一个矩阵模型,如图3所示。

图3 风箱温度检测示意图

后面9个风箱的温度变化通过温度点矩阵形成横向烧透点曲线,来判断烧透点,进一步提高了测量值的精确程度。安装在风箱上的热电偶将料温信号传送至系统,系统数据库根据料温信号判断烧结BTP。同时通过PLC将判断结果传送到烧结机主辅料门控制系统,主辅料门控制系统下达调整命令。如果是整体烧透点提前,则通过提高机速或提高料层来解决;若滞后,则要通过控制烧结机主料门进行控制,降低机速或降低料层来解决。如果是烧结机台车横向有烧透点不均匀的情况,则要通过控制相应辅料门进行控制。为了使料门的开度更为精确、故障率更低,将以前的电动调节装置更换为控制精度更高的液压控制系统。液压控制系统控制精度高,反应灵敏,有效地解决了烧结机上料面的平整度和横向松紧度的问题。

由于烧结过程的连续性和大滞后特点,如果只是一味地通过调节机速和料门开度,势必会影响到后续的正常生产。因此机速、BTP、料门开度、料面高度、泥辊矿仓料面等信号组成一个闭环控制系统,同时该闭环系统又和整个上料系统、水分控制系统、燃料控制系统组成一个大闭环[3]。二级系统会根据烧结数据跟踪模型和历史数据,分析温度变化曲线,得出一个烧透时间的预测值,然后通过BTP控制模型和烧结过程状态的诊断来控制烧结机的速度,并给上一级生产控制系统发出信号,保证泥辊及铺底料矿仓的料位始终保持在合理范围内。

4 应用效果

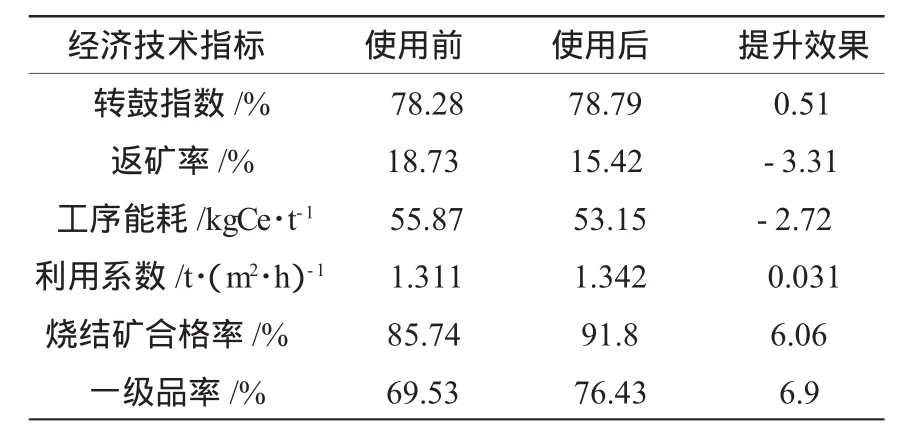

天铁第一炼铁厂对自动控制二级系统进行改进后,系统的稳定性使用率达到了97.9%,并使烧结矿的成本每吨降低2.23元,使用前后生产技术指标对比情况见表1。

5 结束语

通过数据库及神经网络预测等技术应用,建立燃料-返矿及粉尘优化规则,实现了烧结配料优化控制。采用前反馈加串级调节修正水分误差等方法控制混合料加水量,利用数据库对烧结生产指标进行挖潜,获得工艺参数的最佳区间,使得指标参数以最大概率落入理想区间中,然后用最佳区间来控制烧结过程。系统自投入运行以来,烧结各项经济技术指标得以提升,有效节约了人工成本,实现了企业的清洁生产,促进了集团公司提质降耗活动的深入开展。

表1 400m2烧结机使用系统前后生产技术指标对比

[1] 宋正中.专家系统在烧结工艺中的应用[J].科技情报开发与经济,2007(22):204-205.

[2] 公维娥,张新宁,田美.265 m2烧结机自动控制系统的三电一体化设计[J].国内外机电一体化技术,2008(1):15-16.

[3] 范晓慧,王海东,李桃,等.烧结生产自动控制新技术(下)[J].烧结球团,2002(4):3-4.

Design and Application of Tiantie Sintering Level 2 Control System

MA Guo-zheng

(Iron-making Plant 1,Tianjin Tiantie Metallurgical Group,She County,Hebei Province056404,China)

The paper describes the constitution and basic functions of Tiantie Sintering Level 2 control system.Aiming at the problems of big fluctuation of sinter blending composition and water addition for mixing material,low control precision and long lag of sintering process,methods of establishing database and adopting time sequence tracking prediction were taken to improve system control precision and remove contradiction between the continuity and automation control lag of sintering process.The availability of the system after being putting into operation reached 97.9%and all indices of sintering remarkably went up.Energy consumption and labour cost were lowered and the goal that the enterprise improved quality and lowered consumption was hit.

sinter;level 2 system;automatic control system;design;application

10.3969/j.issn.1006-110X.2014.03.007

2014-01-01

2014-01-25

马国正(1978—),男,工程师,主要从事冶金控制技术管理工作。