光束整形系统异形元件的研制

2014-05-16付秀华崔金迪贾宗合

付秀华,崔金迪,贾宗合

(长春理工大学光电工程学院,吉林长春130022)

1 引言

非球柱面镜与柱面镜相比较具有改善成像质量,提高光学特性,简化系统结构等优点,因此它被应用在很多领域中,如强激光系统,传真机和印刷排版的扫描成像系统,以及条形码扫描,全息照明等方面[1]。

柱面镜的加工技术近几年有了一定的发展,如计算机控制光学表面成型技术,光学玻璃模压成型技术,计算机数控单点金刚石技术等[2]。目前,国际上像美国Rochester大学和德国optotech公司等利用计算机自动控制技术,实现柱面的快速精密铣磨成型,并且能够保证光学零件具有较高的面型精度[3]。国内也取得了很大进展,中国科学院长春光学精密机械与物理研究所从1992年开始就开展了基于柱面数控加工技术的研究,并研制了第1代,第2代和第3代非球面数控光学加工中心[4-7]。

但非球柱面镜的加工和检测都有一定的难度,首先异形元件的两个表面的柱线必须互相垂直,其次由于异形元件面型是由非球面与柱面镜复合而成,所以无法利用干涉仪检测。针对以上问题,本文将数控技术应用于非球柱面镜的加工中,建立了光束整形系统。讨论了铣磨过程中各铣磨参数的影响因素。针对非球柱面镜面型难以控制的问题设计了抛光模结构[8],并优化了加工工艺流程。实验证明数控加工技术应用于非球柱面镜加工,在保证图纸精度要求的同时,有着快速、高效、准确、操作简便、可靠性高等特点,解决了非球柱面镜面型难以控制的加工技术难题[9]。

2 光束整形原理

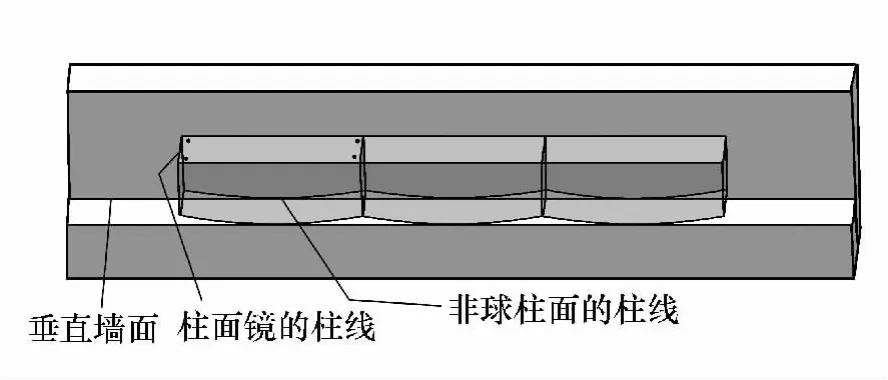

两柱面镜组成一维整形系统,如图1所示,尺寸为15 mm×5 mm×5 mm,第1面为非球面柱面镜,顶点曲率半径R为32.873 mm,曲线常数K=-1,第2面为柱面镜,半径为37.09 mm,非球柱面镜与柱面镜的柱线相互垂直。光线通过第1面非球柱面镜后平行光束变为线光斑,通过第2面柱面镜后线光斑变为方光斑,如图2所示。

图1 工件模拟示意图Fig.1 Schematic diagram of odd-form component

图2 光线经过光学元件后方光斑示意Fig.2 Square spot observed for light passing through the odd form component

3 非球面柱面镜的研制

非球柱面镜的加工可以采用计算机数控和古典工艺铣磨成型,古典工艺加工非球柱面镜需先加工成柱面镜,在柱面镜的基础上进行进一步研磨抛光,制造工艺复杂。计算机控制光学表面成型技术相比传统加工工艺,节省时间和人力,且面型精度更高[10]。本实验采用计算机数控铣磨成型。

3.1 DIFFSYS Version软件的模拟仿真

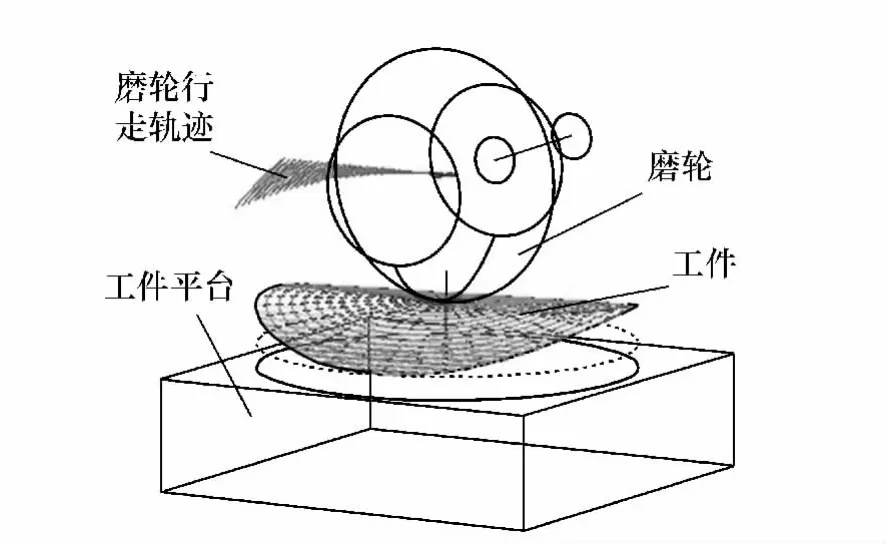

DIFFSYS Version软件是专门用于平面、球面、非球面仿真模拟软件,并且可以与其他计量仪器一起对加工数据进行误差校正(Taylor Hobson轮廓仪)[11]。根据顶点曲率半径、非球面系数等参数,由软件计算得出的边缘高度(Edge sag)、最佳拟合半径(Best fit rad)、最大非球面度(Max dev)模拟优化加工工艺过程。并调试不同参数磨轮、进及路径,确保数控研磨高效、稳定的进行,如图3所示。

图3 模拟加工图Fig.3 Simulation for component processing

3.2 数控铣磨成型

计算机控制表面成形技术是一个反复迭代的过程,而铣磨参数的选择和设置都会对最后加工结果产生影响,所以在实际加工中需要考虑砂轮的选择、进给量的大小,再到工件轴及工具轴的转速和抛光液的浓度等[12]。

(1)砂轮的选择

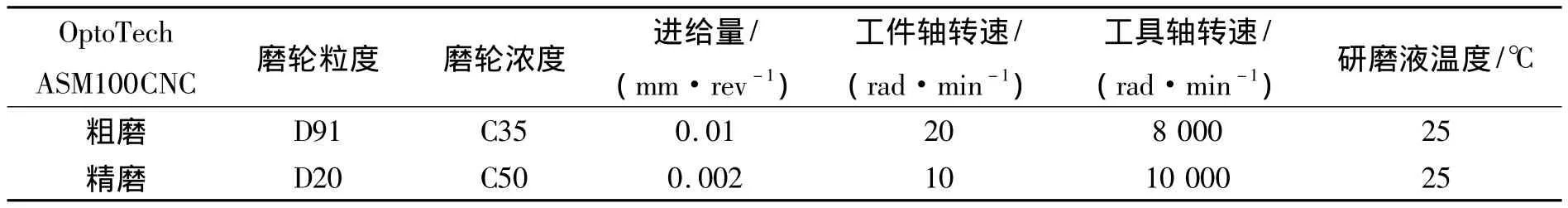

砂轮的浓度和粒度对元件的磨削效率和表面粗糙度均有一定的影响,浓度越大,金刚石颗粒的密度就越大,铣磨后元件的粗糙度越小。粒度越大,金刚石颗粒的尺寸就越大,磨削效果越明显。根据非球柱面镜尺寸的参数要求,对磨轮的选择如表1。

表1 磨轮规格表Tab.1 Wheel sizes

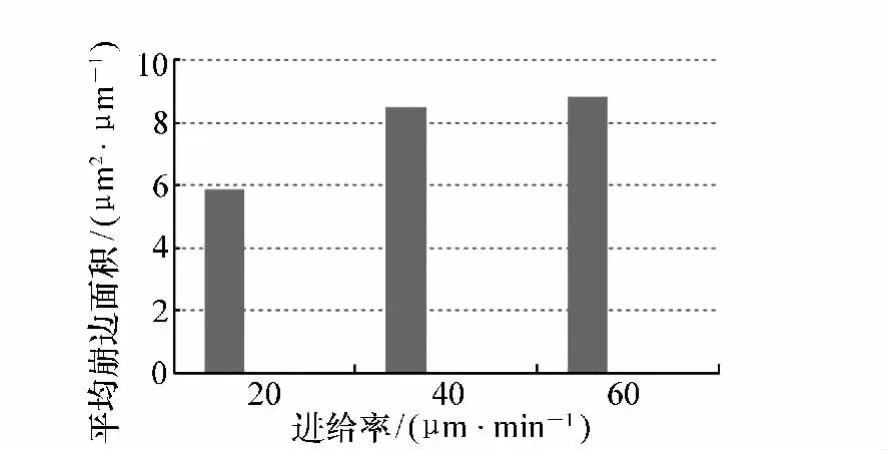

(2)进给量

随着工件主轴进给量和砂轮进给量的增大,加工效率会提高。但对于平凸非球面光学元件来说,越靠近工件边缘越薄;随着进给量的增加,工件边缘承受的压力就会成倍增大,这样会加剧铣磨过程中“崩边”现象的产生。如图4所示,由此可以看出随着砂轮进给量的增加,“崩边”面积逐渐成上升的趋势。

图4 崩边面积与进给量的关系Fig.4 Relationship between feed rate and damage area

(3)工件轴的转速

工件轴转速越大,砂轮磨粒对工件表面面形精度越差;而工具轴则刚好相反,在一定范围内,随着工具轴转速的增加,工件表面的面形P-V值随之降低,但是超过一定范围后,面形变化就不再明显了。试验过程中,工件轴转速分别选取20~50 rad/min,工具轴的转速分别选取 5 000~8 000 rad/min,结果如图5所示。

图5 工件轴转速与面形关系Fig.5 Relationship between workpiece axis rate and surface error

图6 工具轴转速与面形关系Fig.6 Relationship between tool axis rate and surface error

(4)研磨液的浓度

数控铣磨加工过程中,研磨液主要具有冷却、润滑、清洗的作用,在高压高速的加工条件下,工件会产生大量的磨削热量,其温度的不断升高会引起加工零件和工具的热变形,为了延长磨具的使用寿命,必须选择的研磨液来降低产生的热量,同时需要润滑磨具与工件的接触表面,及时清除碎屑。研磨液浓度高会使磨粒增多,可以提高铣磨效率;但随着研磨液浓度升高,当达到一定数值后,工件表面粗糙度反而会随着研磨液浓度的增大而减小,使抛光效率降低。因此选择适中的抛光液浓度,既能保证面形精度,又能保证表面粗糙度。

非球柱面镜数控加工与普通非球面透镜的数控加工不同,普通非球面透镜以光轴旋转对称铣磨加工,而非球柱面镜是以柱线对称铣磨加工而成的,而非旋转对称。在加工非球柱面镜过程中,铣磨砂轮的行走轨迹也是与加工普通非球面不同的。数控加工非球柱面镜时工件轴是随着非球柱面镜面型沿Z轴方向做上下往复运动的。在经过多次铣磨参数的调试后,最终确定的OptoTech ASM100CNC数控铣磨机的工艺参数如表2所示。

表2 数控铣磨工艺参数Tab.2 CNC milling process parameters

3.3 抛光模的设计和面型检测

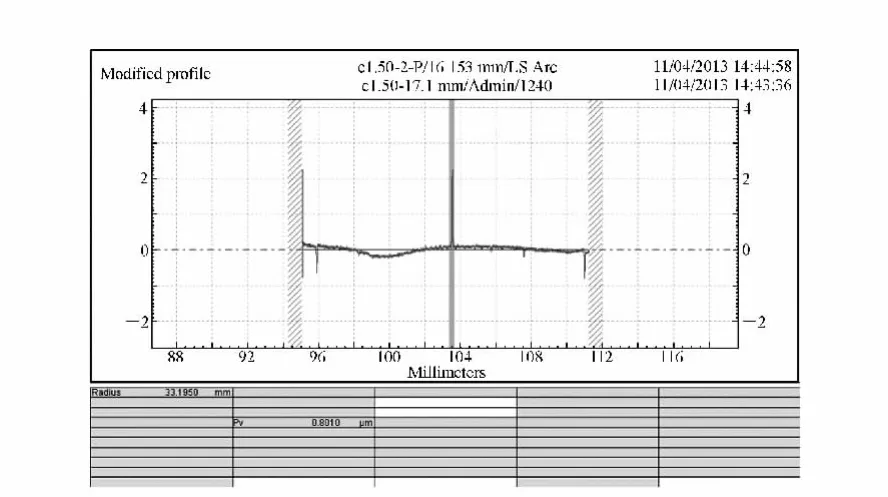

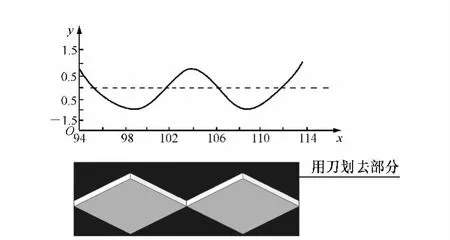

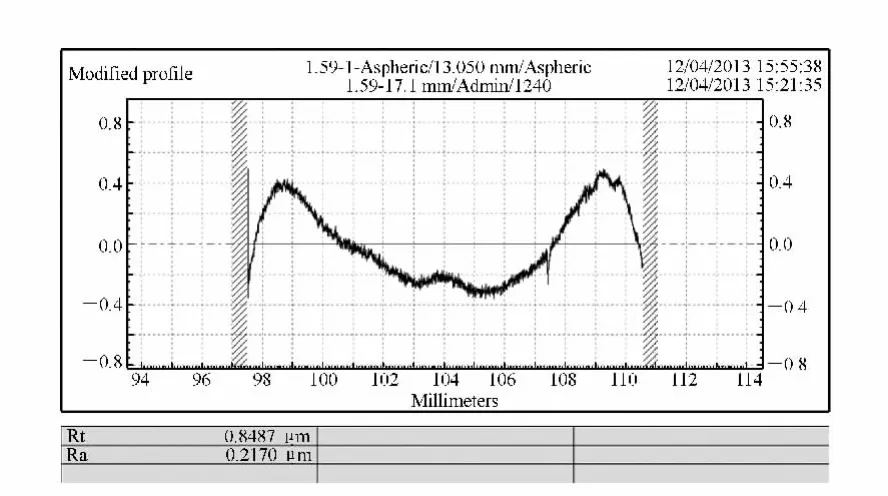

因非球柱面镜具有特殊面型,在抛光模的设计上应考虑面型的收敛情况,非球柱面镜在铣磨后经轮廓仪测量截面形检测图如图7所示,而理想条件下的面型分析图近似应为“W”型,和图7对比看出,中心和边缘去除量小而中间区域应去除量大。

图7 抛光前非球柱面镜截面型检测图Fig.7 Testing of aspheric cylindrical surface beforepolishing

在抛光模设计时,对应理想“W”面型分析图,用小刀在沥青抛光胶上划出菱形的沟槽,凸起的菱形中心对应“W”图中低点处,使得中间区域相较于中心和边缘去除量大,使面形逐步收敛。很好的保证了面型的精度及表面光洁度。抛光模结构图如图8所示,黑色为用刀划掉的部分。

图8 抛光模结构图Fig.8 Structural diagram of polishing disk

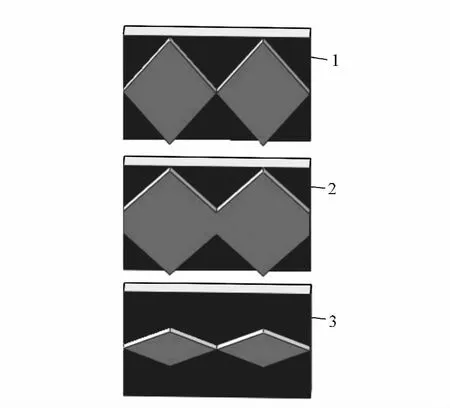

在抛光过程中对抛光时间和抛光盘凸起菱形大小对面型变化的影响进行对比,如图9所示,在相同时间内使用1,2,3种抛光盘,非球面柱面镜半径和面型精度变化量如表3所示。

表3 不同抛光盘下半径及面型精度变化量Tab.3 Diversification of surface error precision in different kinds of polishing disks

图9 模拟抛光盘对比图Fig.9 Contrasting diagram of polishing disks

经过多次面形检测及面形修正后,结合抛光时间,考虑面型精度与半径变化的速度,及在修抛过程中根据面型收敛情况抛光盘可修改的空间,采用第二种沥青抛光盘。

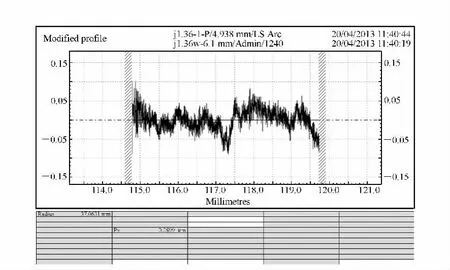

检测时因不能利用干涉仪进行检测且相对复杂,实验采用Taylor Hobson PGI-1240轮廓仪检测面形,该轮廓仪是通过钻石探针接触工件表面,通过光栅传感器检测探针在X轴方向上的位移,完成对待测工件轮廓面型数据的采集,并通过计算机数据转换获得离散矢高值。检测完成后,计算机会将采集到的离散数据进行最小二乘拟合得到实际面型轮廓图,再与理想轮廓面型比较,得出轮廓残余误差面型图指导加工[13]。用轮廓仪可以测量非球柱面截面的曲率半径及面形误差。最终非球截面型检测图如图10,球截面面型检测图如图11所示。此时曲率半径R为33.26 mm,面形误差P-V值为0.848 7 μm。

图10 非球截面分析图Fig.10 Testing of aspheric cylindrical surface shape

图11 球截面分析图Fig.11 Testing of cylindrical surface shape

4 柱面镜的研制及柱线调整

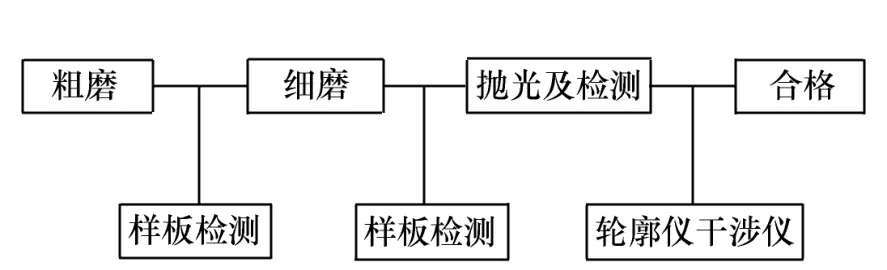

4.1 柱面镜研磨与抛光

柱面镜的研制采用古典工艺研磨制成,流程图如图12所示,最终经轮廓仪检测柱面截面形检测图如图13,此时曲率半径R为37.06 mm,面形误差P-V值为0.089 9 μm。

图12 柱面镜加工过程及检测方法流程图Fig.12 Flow chart of processing and testing for cylindrical mirror

图13 柱面截面面形检测图Fig.13 Testing of cylindrical surface shape

4.2 柱线的调整与检测

在加工上下表面时,如何保证柱线相互垂直成为加工难点,若柱线不相互垂直,形成的光斑不为方光斑,发生偏移。在非球柱面镜铣磨成型后,非球柱面镜与玻璃粘条用松香蜡紧密粘合。而每一非球柱面镜与其他非球柱面镜之间也不留空隙。然后进行第二面柱面镜的研磨,如图14所示,修正过程中,使用千分表测量4角的4个点,若等厚公差小于0.01 mm,证明柱面镜柱线3垂直。把玻璃粘条与垂直的墙面贴合,非球柱面镜的柱线2与墙面1垂直,柱面镜柱线3也与墙面1垂直。故可说明非球柱面镜的柱线2与柱面镜的柱线3垂直。因为柱线2和柱线3位于零件中心,根据数据计算,得到柱线2与柱线3的垂直度小于0.005mm。

图14 研磨成型柱线检验原理图Fig.14 Schematic diagram of testing cylinder's generatrix in griding

在非球柱面镜及柱面镜抛光过程中,通过平面样板来观测柱线是否垂直。检测原理图如图15所示,干涉条纹越直说明柱线越好[14]。

图15 抛光成型柱线检验原理图Fig.15 Schematic diagram of testing cylinder's generatrix in polishing

5 结论

本文采用古典与现代制造技术相结合的加工工艺研制的光束整形元件,光束通过该元件变为照度均匀的方光斑,使用计算机数控铣磨提高了面型精度,深入研究了铣磨参数,优化加工工艺流程。设计的抛光模解决了非球柱面镜面型难以控制的难题。使用轮廓仪进行检测提高了检测的精度。实验结果表明:非球柱面镜的面型精度为0.848 7 μm,曲率半径为33.26 mm。柱面镜曲率半径为37.06 mm基本满足使用要求,对非球柱面镜的批量生产和推广有着重要意义。

[1] 韩成顺,董申,唐余勇.大型光学非球面超精密磨削的几何模型研究[J].兵工学报,2004,25(6):741-745.

HAN C S,DONG S,TANG Y Y,et al..Geometric model of the ultra-precision grinding of laser optical aspheric surfaces[J].Acta Armamentarii,2004,25(6):741-745.(in Chinese)

[2] 郭培基,余景池,张峰,等.单晶硅柱面反射镜的检测[J].激光杂志,2000,21(3):6-8.

GUO P J,YU J C,ZHANG F,et al..The testing of monocrystalline silicon cylinder mirror[J].Laser J.,2000,21(3):6-8.(in Chinese)

[3] 马放,付秀华,贾宗合,等.红外跟踪系统中非球面硅透镜加工技术研究[J].应用光学,2012,33(4):784-787.

MA F,FU X H,JIA Z H,et al..Processing technology of aspheric silicon lens in IR tracking system[J].J.Appl.Optics,2012,33(4):784-787.(in Chinese)

[4] 程子清,袁顺山.轮廓仪在柱面镜检测中的应用[J].光学与光电技术,2008,6(3):67-71.

CHENG Z Q,YUAN SH SH.Application of profilometer to testing cylindrical mirror[J].Optics Optpelectronic Technology,2008,6(3):67-71.(in Chinese)

[5] 刘华,卢振武,李凤有,等.计算全息图检测大口径凹非球面系统的研究[J].红外与激光工程,2007,36(3):312-315.

LIU H,LU Z W,LI F Y,et al..CGH testing for large concave surface[J].Infrared and Laser Engineering,2007,36(3):312-315.(in Chinese)

[6] 余景池,孙侠菲,郭培基.光学元件检测技术的研究[J].光电工程,2002,29(12):15-18.

YU J C,XUN X F,GUO PEI J.A study on testing techniques for optical elements[J].Opto-electrctronic Engineering,2002,29(12):15-18.(in Chinese)

[7] 孙侠菲,余景池,丁泽钊,等.超光滑硅柱面反射镜的加工和检测[J].光学技术,2001,27(6):497-498.

SUN X F,XU J C,DING Z ZH,et al..Fabrication and testing of the super-smooth silicon cylindrical mirror[J].Optical Technique,2001,27(6):497-498.(in Chinese)

[8] 任寰,马力,刘旭,等.多表面干涉情况下光学元件面型检测技术[J].光学 精密工程,2013,21(5):1144-1150.

REN H,MA L,LIU X,et al..Optical element test with multiple surface interference[J].Opt.Precision Eng.,2013,21(5):1144-1150.(in Chinese)

[9] 邹文栋,刘佳,王星星,等.菲涅耳微透镜芯模表面形貌的检测及加工误差分析[J].光学 精密工程,2013,21(5):1160-1166.

ZOU W D,LIU J,WANG X X,et al..Measurement and fabrication error analysis of FZP core mould[J].Opt.Precision Eng.,2013,21(5):1160-1166.(in Chinese)

[10] 白满社,李攀,张晋宽,等.大曲率半径球面反射镜球面误差的改善[J].光学 精密工程,2013,21(3):554-560.

BAI M S,LI P,ZHANG J K,et al..Improvement on nonuniformity for sphere mirrors with large radius of curvature[J].Opt.Precision Eng.,2013,21:554-560.(in Chinese)

[11] 陈亚,宋淑梅,宣斌,等.用于超低温环境的轻质反射镜制造技术[J].中国光学,2010,3(5):494-499.

CHEN Y,SONG SH M,XUAN B,et al..Manufacturing technologies of lightweighted mirror applied to vacuum cryogenic environment[J].Chinese Optics,2010,3(5):494-499.(in Chinese)

[12] GEARY J M.Testing cylindrical lenses[J].Optical Engineering,1987,26(12):1219-1224.

[13] JONES R A,RUPP W J.Rapid optical fabrication with computer-controlled optical surfacing[J].Opt.Eng.,1991,30(12):1962-1968.