V形密封槽在薄壁换热管与管板胀接连接接头中的应用

2014-05-15刘敏

刘 敏

(大连冷冻机股份有限公司,辽宁大连 116033)

0 引言

依据TSG R0004—2009《固定式压力容器安全技术监察规程》[1]3.7 节能要求中“(1)充分考虑压力容器的经济性,合理选材,合理确定结构尺寸;(2)对换热器进行优化设计,提高换热效率,满足能效要求”的原则,将铜及铜合金材料的换热管由原规格为 φ19 mm ×2 mm,φ19 mm ×1.5 mm 及 φ16 mm ×2 mm,φ16 mm ×1.5 mm 重新设计为现规格的φ19 mm×1.07 mm及φ15.88 mm×1.22 mm。要达到该要求,加工工艺更显其重要性。

1 管板管孔密封槽的确定

1.1 技术参数

管壳式换热器采用薄壁换热管的技术参数如表1所示。

技术参数确定之后,对铜或铜合金换热管外形尺寸的允许偏差按GB/T 17791—2007《空调与制冷设备用无缝铜管》的规定,管板管孔允许偏差及管板、换热管的材料牌号、管板厚度、换热管规格按表2[2]中的规定执行。

表1 技术参数

表2 铜或铜合金换热管、管板管孔的允许偏差mm

1.2 管板管孔密封槽的确定

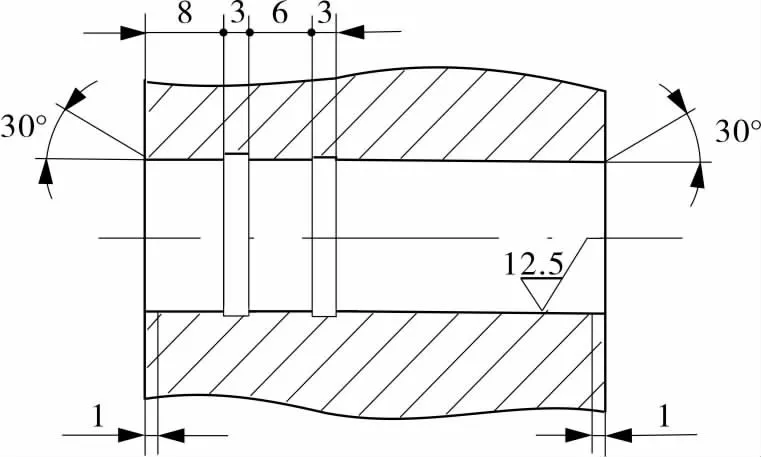

按照 GB 151—1999《管壳式换热器》[3]中5.8.2.3结构尺寸中“c)结构型式及尺寸按表 32和图33(a)~33(c)的规定”,以往选取的管板管孔密封槽型式为2道矩形密封槽,刻槽深度为0.5 mm,如图1所示。

图1 矩形密封槽结构型式

如果采用薄壁换热管,考虑胀接处存在胀接减薄量对产品造成诸多的不利因素,依据GB 151中5.8.2.3条“e)根据不同的胀接方法可适当修改表32和图33中的尺寸”的原则,将图1矩形密封槽的结构改为10道环向V形密封槽,其结构型式如图2所示。

图2 V形密封槽结构型式

1.3 V形密封槽与矩形密封槽的对比分析

从图1中可以看出,矩形密封槽刻槽的结构尺寸为8,3,6,3 mm,即从管板管孔一端距8 mm处为第一道3 mm矩形槽,再距前一道矩形槽之后6 mm处为第二道3 mm矩形槽,胀接密封区域为3+6+3=12 mm,有效胀接密封区域为2道各3 mm的矩形密封槽。

V形密封槽的结构尺寸见图2,在图中,从管板管孔一端距6 mm处为第一道0.56 mm V形槽,再距前一道V形槽之后1.6 mm为第二0.56 mm V形槽,每道V形槽间距为1.6mm,依次刻11道V形槽,胀接密封区域为1.6×10=16 mm,有效胀接密封区域为11道各0.56 mm的环向V形密封槽。

从图1,2可以看出,矩形密封槽两道密封之间6 mm区域起不到密封作用,而V形密封槽在16 mm区域全部为有效胀接区。所以说环向V形密封槽可应用于薄壁换热管与管板连接的胀接结构,考虑到薄壁换热管胀接对管壁减薄等因素,将刻槽深度由矩形密封槽深度0.5 mm调至为V形密封槽深度0.4 mm。

1.4 矩形密封槽与V形密封槽优缺点分析

按 GB 151—1999《管壳式换热器》[3]中表 32规定对槽深开设深度为0.5 mm,而采用的V形密封槽深度为0.4 mm。在有效胀接密封区域内,胀接后应将密封槽用换热管在该区域的管壁填实,这样不难看出矩形槽在12 mm的有效胀接区域只有2道密封槽,而V形密封槽的最大优点是在16 mm的有效胀接区域,开设了11道环型的V形密封槽,大大增加了封密槽的数量及密封效果,保证了产品的安全性、可靠性。另外,V形密封槽深的缺点是,在刀头的设计与制造中比矩形密封槽深的刀头复杂,但在使用中,只是将刻槽工具与刀头连接部位进行修改即可,在刻槽过程中与矩形槽的加工要求是一样的。

2 环向V形槽刀头的设计

在管板刻槽工具的基础上,对刀头进行重新设计,如图3所示。考虑管板材料为Q245R及Q345R,刀头的材料选W18Gr4V,为提高刀头的使用寿命,刀头加工成型后应进行热处理。刀头的实物图如图4所示。

图3 环向V形刻槽刀头

图4 刀头实物

3 薄壁换热管胀管率的确定

3.1 胀管率的初步确定

目前,国内强度胀的胀管率基本以内径控制法对胀管率进行控制[4-6]。

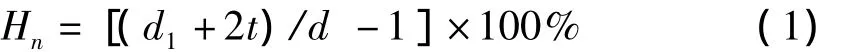

内径控制法胀管率的计算公式[7]:

式中 Hn——胀管率,%

d1——胀完后的换热管实测内径,mm

t——未胀时的换热管实测壁厚,mm

d——未胀时的管板孔实测直径,mm

按示例对强度胀的胀管率进行初步确定。

3.2 示例

已知换热管材料为 TP2,规格为外径 φ19 mm,壁厚1.07 mm;管板材料为Q345R,管板厚度为38 mm,管板孔直径为19.25 mm,管板孔为正三角形排列,按图2开设10道环向V形密封槽。要求换热管与管板连接形式为强度胀接。

根据已知条件对换热管及管板孔直径实测数据如下(换热管抽测5支,管板孔按不同位置抽测5个孔):

(1)换热管:外径 φ19.03 ~ φ19.05 mm,平均值 φ19.04 mm;壁厚均为 1.07 mm;内径均为φ16.9 mm。

(2)管板孔直径:φ19.25 ~ φ19.30 mm,平均值 φ19.27 mm。

一般,铜或铜合金换热管与钢制管板的胀管率 Hn=0.5% ~1.2%[7],取平均值 Hn=0.85%,代入式(1),求换热管胀后直径。

根据换热管胀后的内径φ17.29 mm选择三滚珠胀管器φ19 mm×1.07 mm×38 mm。经试胀对换热管胀后的尺寸进行实测数据如下:

(1)外径:φ19.15 ~ φ19.25 mm(平均值φ19.20 mm);

(2)壁厚:0.96 ~0.98 mm(平均值 0.97 mm);

(3)内径:φ17.23 ~ φ17.29 mm(平均值φ17.26 mm,与胀前 φ16.9 mm 相比膨胀了 0.36 mm)。

将换热管胀后实测的平均值代入式(1)确定其胀管率:

3.3 胀管率的最终确定

考虑薄壁换热管在胀接时,如果胀管率过大或在0.5% ~1.2%范围内靠在上限时,造成胀接处管壁减薄量过大的现象,将对胀接区域可能出现产品安全、质量的诸多隐患。因此,当采用V形密封槽与薄壁换热管连接时,胀管率应控制在0.5% ~0.7%范围内为宜。

4 试验过程及验证

4.1 模拟换热器的制造

4.1.1 壳体结构

按表1,2中要求设计模拟换热器,其壳体结构如下:

(1)圆筒采用φ219 mm×8 mm的无缝钢管,材料为20,圆筒上设试压用孔1个。

(2)管板采用的外形尺寸为φ260 mm×38 mm,材料为Q345R,管板管孔为正三角形排列,如图5所示。其中一块管板的管板孔按图1刻矩形槽,另一块管板的管板孔按图2刻V形密封槽。

图5 管板管孔排列

(3)换热管采用 φ19 mm ×1.07 mm,材料为TP2。

(4)圆筒与管板的连接为角焊缝。

(5)换热管与管板孔的连接为强度胀,连接型式如图6所示。

图6 换热管与管板孔的连接型式

4.1.2 强度胀

胀接前,在每个换热管管头与管板孔连接处滴入2~3滴LOCTITE 554管螺纹密封剂,以充填管板孔密封槽胀接后产生的残余间隙,然后采用三滚珠胀管器,按胀管率在0.5% ~0.7%的范围内进行机械胀接。

4.2 验证

4.2.1 气压试验

将试验容器放入试压水槽之后,根据GB 150.4—2011《压力容器 第4部分:制造、检验和验收》[8]中的“11耐压试验和泄漏试验”的有关要求,按表1以2.31 MPa进行气压试验,保压10 min。

4.2.2 检查

气压试验合格后,按表1将试验压力降至设计压力2.1 MPa,然后对换热管管头与管板管孔胀接处进行检查。检查结果,管板管孔开设V形槽端的换热管管头无渗漏现象,管板管孔开设矩形槽端的换热管管头在第3排右侧上边缘处一个管头出现渗漏现象,如图7所示。

图7 管头漏点示意

4.2.3 解剖分析

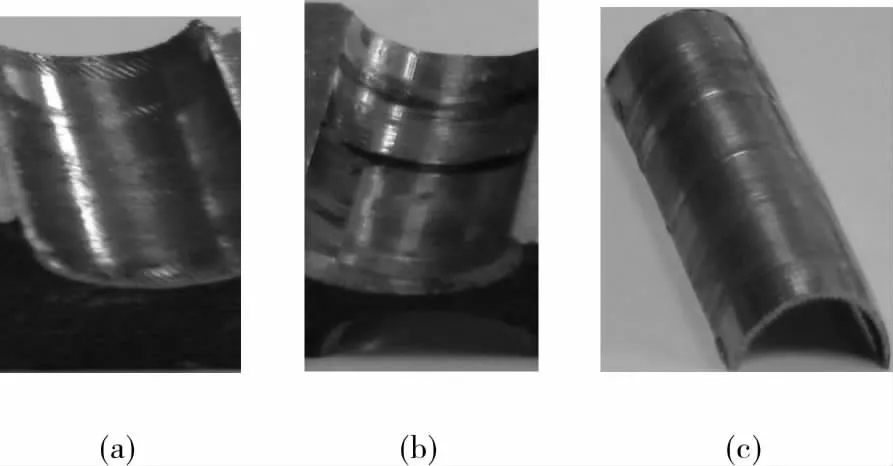

换热管与管板管孔的解剖如图8,9所示。

图8 V形槽解剖图

图9 矩形密封槽解剖图

通过对V形槽解剖图(见图8)的分析,从图8(a)剖面看,由于刻槽度为0.4 mm,胀后11道环向V形密封槽内均填满换热管材料的充填物,剥去换热管,从图8(b)可看出,11道环向V形密封槽内有少量LOCTITE 554管螺纹密封剂的充填物,图8(c)为胀后换热管的实际情况,不难看出,换热管与胀接区域的胀痕明显。而对矩形密封槽解剖图(见图9)的分析,图9(a)由于刻槽度为0.5 mm,胀后2道矩形密封槽内均填满换热管材料的充填物,剥去换热管,发现2道矩形密封槽内均存有大量的LOCTITE 554管螺纹密封剂的充填物(如图9(b)所示),从图9(c)也明显看出胀接区域2道胀后痕迹。

4.2.4 胀接接头强度的分析

就强度而言,矩形密封槽在12 mm的有效胀接区域内,换热管在胀接时将管壁厚胀满2道宽3 mm、深0.5 mm密封槽内,这样必然导致在胀接区域对管壁产生减薄,但这种结构在GB 151—1999《管壳式换热器》中已有规定,那么其强度也是满足的。而V形密封槽在16 mm的有效胀接区域开设11道宽0.65 mm、深0.4 mm的V形密封槽。从两种密封的宽度上分析,矩形槽宽度为3 mm×2=6 mm,V形槽宽度为0.65 mm×11=7.15 mm,虽然其宽度比矩形槽多出1.15 mm,但该槽为60°、槽深为0.4 mm的V形槽,加之胀管率由原工艺规定的0.5% ~1.2%调至现在的0.5% ~0.7%,则在这种结构及胀接参数的条件下,其胀后管壁减薄量小于矩形槽胀后的管壁减薄量,即换热管胀后的强度也应是满足的。

5 结论

(1)铜或铜合金薄壁换热管与管板连接采用V形密封槽,胀管率一般应控制在0.5% ~0.7%的范围内;

(2)其他壁厚的铜或铜合金换热管与管板连接也适用V形密封槽的结构形式,其胀管率一般应控制在0.5% ~1.2%的范围内;

(3)管板管孔在胀接区域刻11道环向V形密封槽比2道矩形密封槽多出9道密封槽,增加了胀接区域胀接的安全系数,因此,铜或铜合金薄壁换热管与管板连接采用V形密封槽,经多年近百台产品的验证,切实可行。

[1] TSG R0004—2009,固定式压力容器安全技术监察规程[S].

[2] NB/T 47012—2010(JB/4750),制冷装置用压力容器[S].

[3] GB 151—1999,管壳式换热器[S].

[4] 汤伟,尹侠.双管板换热器内管板液压胀接压力的探讨[J].压力容器,2011,28(2):22 -27.

[5] 徐静,涂桥安,孙见君,等.磨合阶段的机械密封端面形貌特征研究[J].流体机械,2011,39(5):10-11.

[6] 崔振宁,李爽.高压加氢换热器密封技术分析比较[J].化工设备与管道,2012,49(5):18 -20.

[7] 刘敏.管壳式换热器换热管与管板胀管率的确定[J].压力容器,2007,24(6):59 -62.

[8] GB 150.1 ~150.4—2011,压力容器[S].