优化烧结矿粒度组成及强度指标的实践

2014-05-12张志超夏明和

张志超,夏明和,高 杨

(天津钢管制铁有限公司,天津300301)

优化烧结矿粒度组成及强度指标的实践

张志超,夏明和,高 杨

(天津钢管制铁有限公司,天津300301)

烧结矿作为高炉冶炼的原料基础,其粒度及强度指标直接关系到高炉冶炼过程。为充分发挥烧结矿在炼铁工艺中核心原料的作用,天津钢管制铁公司通过优化原料结构、强化烧结效果等方面提高烧结矿粒度及强度指标,从而提高烧结矿质量,使其在化学成分及冶金性能方面都能满足高炉冶炼需要。

烧结矿;粒度;组成;强度;质量

1 引言

烧结矿粒度及强度指标直接影响高炉冶炼过程。粒度均匀,强度较好的烧结矿有助于提升冶炼过程中的透气性指数、煤气利用率等指标,是高炉稳定运行的必要条件。近年来国内外的生产实践证明:影响烧结矿粒度组成及强度指标的因素是多方面的,既有原料的化学成分及所用铁矿粉的矿物组成,也与烧结过程中配碳量、加水量、烧结料层厚度等操作参数密切相关。另外烧结点火设备方面也对烧结矿粒度组成及强度指标产生一定影响。天津钢管制铁公司105 m2烧结机在建厂之初,由于对产能要求不大,烧结矿粒度组成及强度指标一直处于较高水平,但近年来随着烧结矿入炉比例逐渐增加及生产成本的限制,时常出现烧结矿粒度粉化及强度较差的问题,直接影响高炉冶炼过程。如何优化烧结矿粒度组成,减小粗细粒级差别,提高强度指标,是现阶段提升烧结矿质量的关键。

2 合理搭配原料结构

2.1 提高烧结矿碱度,多选用低硅原料

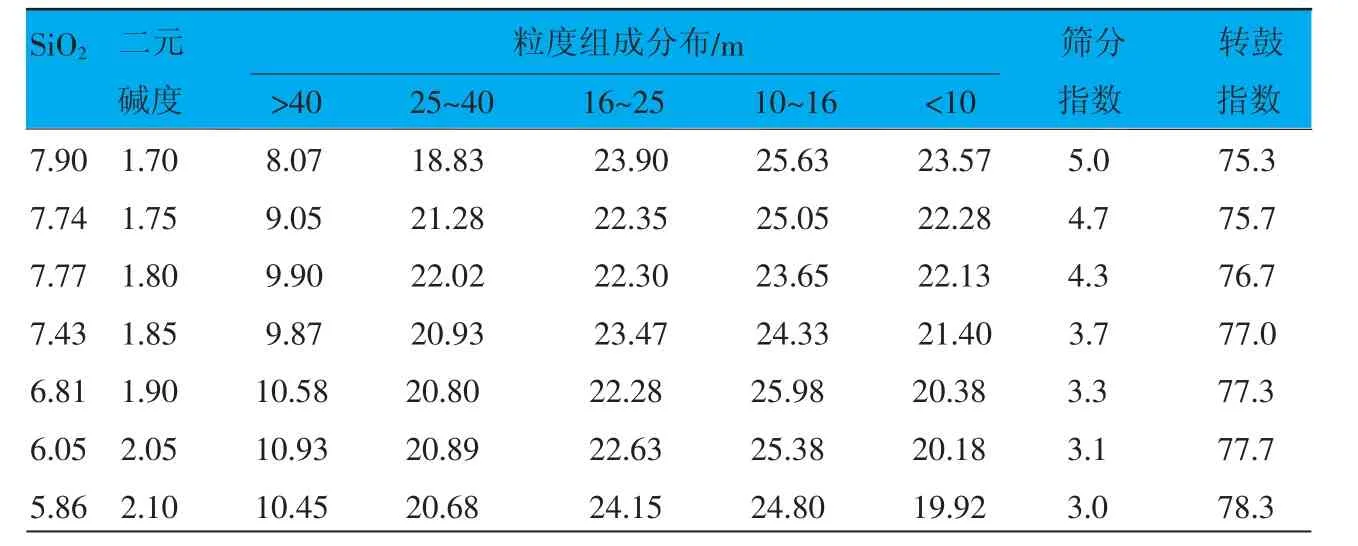

含铁原料、燃料及辅料熔剂通过配料、混合工序运送至烧结机,经点火炉点火后,即进入抽风烧结过程,其各成分之间开始发生烧结反应。在生成的新化合物之间、原化合物成分之间以及新化合物与原物料之间,存在低共熔点物质,使得在较低的温度下生成液相反应。含铁原料及辅料熔剂中的SiO2成分在烧结反应过程中易生成黏结相钙铁橄榄石,及少量的硅酸一钙、硅酸二钙、玻璃质等,这些黏结相在冷却过程中发生的晶体转变,使正常反应过程中生成的晶粒之间连接性下降,由此降低烧结矿强度。当经过冷却、筛分工序中振动和运送过程后,成品烧结矿中粉矿比例增加。因此在配料矿粉过程中,尽量选择SiO2含量较低的含铁原料,同时通过提高烧结矿的碱度,增加烧结矿中针状铁酸钙含量[1]。由表1可看出,SiO2含量逐渐降低,烧结矿二元碱度逐渐升高,成品矿中粉末含量(10 mm以下)粒级含量减少,而10~25 mm所占百分比增加。这主要是因为碱度增加,促使液相量相应增多,SiO2含量的降低,减少了低共熔点物质对铁酸钙粘结相的影响,铁酸钙不仅使烧结矿强度增加,而且其还原性也很好。

2.2 适量控制混合料中Al2O3和MgO含量

混合料是经过配料和混合工序后进入烧结机前的物料统称。其中不仅仅含有TFe、CaO、SiO2含量较多的成分,也含有铁矿粉及熔剂中带来的Mg、Al氧化物等其他成分。其中Al元素及其氧化物Al2O3在烧结过程形成多种铝铁酸钙和铁酸钙的固溶体(CaO·Al2O3+CaO·Fe2O3),因为其大部分集中分布在铁酸钙和玻璃相中,在烧结反应过程中促进了板状铁酸钙的生成。板状铁酸钙在低温下就开始还原产生应力,降低了烧结矿抵御裂纹扩展的能力,同时造成玻璃相的断裂,破坏正常反应的铁酸钙相,加剧了粉化的产生。

若增加MgO含量,则可有效降低烧结矿粉化率,增加烧结矿强度,进一步优化粒度组成。原因是MgO加入后形成了一系列新的含镁矿物,在烧结过程中形成的矿物,其生成的新矿物如钙镁橄榄石等有助于稳定硅酸二钙等易发生晶体转变的矿物,并且含MgO的硅酸盐熔点高,结晶能力强,可减少玻璃质含量,从而起到抑制铝铁酸钙等破坏铁酸钙相的化合物的形成。如图1所示,MgO含量增加,烧结矿中10 mm以下粒度所占百分比不断减少,但MgO含量不易过高,否则生成的含MgO逐渐增加,也会破坏铁酸钙相,同时MgO含量增加必然导致高烧损的白云石等熔剂用量的增加,增加烧结反应过程中固体燃耗。

表1 烧结矿SiO2含量及碱度对烧结矿粒度组成及强度指标的影响/%

图1 烧结矿Al2O3和MgO含量与烧结矿小于10 mm所占比例的关系

2.3 选用指标稳定的燃料

烧结过程中固体燃料决定着燃烧层厚度,即反应时间和反应环境。天津钢管制铁公司烧结所用燃料之前为外购无烟煤和高炉焦炭筛下粉末。烧结所用无烟煤,因制造工艺所限,孔隙度较小,反应能力和可燃烧性较差,而高炉筛下焦粉在存放和运输过程中,对成分和粒度组成产生变化,尤其灰分含量较多,不能满足烧结过程热量需要[2]。为保证烧结质量,通过直接外购焦粉,保证燃料成分稳定,能够满足工艺操作要求。表2为三种燃料成分对比,表3为相同原料条件下使用三种燃料烧结粒度组成分别,可以看出使用指标稳定的外购焦粉相对其他燃料,可使烧结矿转鼓强度相对于使用无烟煤平均提高1.5%,<10 mm所占百分比相对于无烟煤降低4.83%。

3 强化烧结质量

表2 不同烧结燃料主要成分列表/%

表3 烧结燃料成分对烧结矿粒度组成及强度指标的影响/%

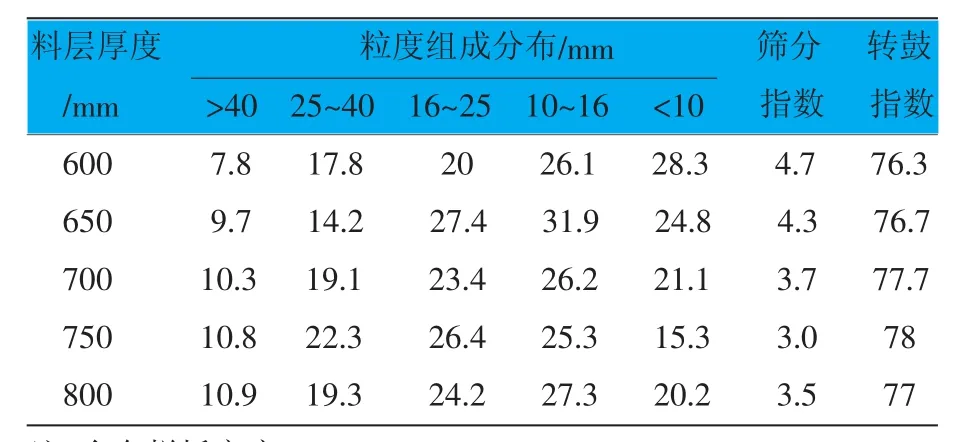

表4 不同料层厚度对烧结矿粒度组成及强度指标的影响/%

3.1 低温烧结并合理控制烧结矿中FeO含量

采用低温烧结工艺,增加烧结矿中高还原性、高强度的复合铁酸钙(SFCA)含量,合理控制烧结矿中FeO含量。当混合料被点燃后,随着温度的升高,至700~800℃发生固相反应,开始生成少量铁酸钙;当温度接近1 200℃时,低熔点物料开始熔化,CaO等化合物开始与氧化铁反应,生成复合铁酸钙,达到最适宜的反应条件。而当温度超过1 300℃,复合铁酸钙开始分解,内部连接晶粒被破坏。因而低温烧结要求烧结温度控制在1 300℃以下,并且合理控制烧结矿中FeO含量。同一碱度条件下,烧结矿中铁酸钙和硅酸钙随FeO含量变化而变化。FeO含量升高,铁酸钙降低,硅酸二钙显著升高,使烧结矿强度下降,细粒级所占百分比增加。

3.2采用厚料层烧结

厚料层烧结主要是利用烧结过程中料层的自动蓄热作用,能够将Al2O3、SiO2大部分固溶在铁酸钙中,减少硅酸盐,特别是铁橄榄石和硅酸二钙的形成。自动蓄热增加高温带宽度,减慢烧结速度,使物料保持较高温度,利于矿物结晶,并且有利于Fe3O4的氧化和CaO-Fe2O3黏结相的生成,料层温度更趋于均匀,避免了下层温度过高而引起的过熔现象,使得烧结矿强度和粒度组成得到改善。如表4所示:在其他条件相同的情况下,随着料层厚度增加,料层阻力加大,蓄热作用增强,料层中氧化气氛增加,温度分布均匀,有利于提高烧结矿强度指标,优化粒度组成。

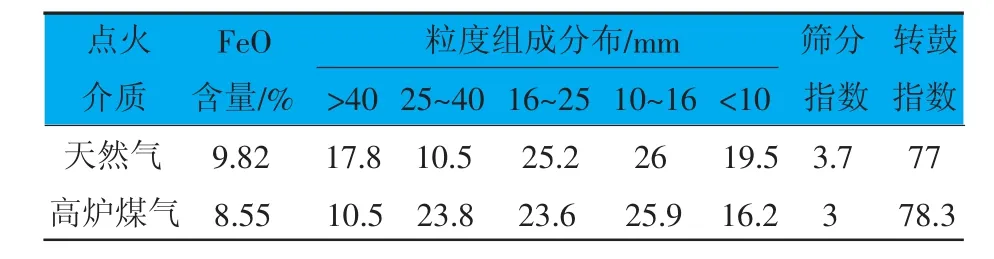

3.3 改造点火设备,提高点火质量

天津钢管制铁公司105 m2烧结机建厂之初受单高炉工艺布局影响,用天然气作为烧结点火介质。天然气的主要成分是甲烷,也有少许乙烷、丙烷和丁烷,此外一般还含有硫化氢、二氧化碳、氮和水汽,以及微量的惰性气体,在充分燃烧时发生CH4+ 2O2=CO2+2H2O反应,每立方米产生CO质量约为1.964 kg,瞬间热量在30 000~38 000 kJ/Nm3,点火温度偏高,造成料面因严重过熔,必须采取降低烧结机速的办法降低垂直燃烧速度,方可使整个料层反应完全。随着天然气价格的提高,产能不断扩大,原有点火设备已不能满足生产需要。利用2009年高炉大修机会对点火炉进行工艺改造,将高炉煤气用于烧结点火,将厂内部分放散高炉煤气回收利用,并将原有幕帘式天然气点火炉改为套筒式高炉煤气点火炉,点火炉面积由之前6.6 m2增加至12.6 m2,点火时间由之前的1.52 min增加至2.9 min,点火温度由之前的(1 250±50)℃降至(1 050±50)℃,同时结合厂内单高炉单烧结机工艺布置实际,保留单排幕帘式天然气烧嘴备用。表5所示为高炉煤气和天然气烧结时烧结矿强度指标,高炉煤气发热值约2 900~3 800 kJ/m3,燃烧速度较天然气慢,点火时间较长且均衡稳定,炉膛积蓄热量保持时间长,使整个料层保持良好的透气效果,保证烧结质量。

表5 不同点火介质对烧结矿粒度组成及强度影响

3.4 延长冷却时间

冷却时间决定烧结矿出烧结机后粒度组成和强度指标的变化。冷却速度过快,导致烧结矿体积膨胀,破坏了已生成的晶粒连接,并且由于温度骤降产生相变,使成品烧结矿强度下降,粉末增加。为了将此影响降到最低程度,通过调整环冷机机速,使烧结矿的冷却时间由原来的 20 min延长到 40min,达到均匀冷却的效果。烧结矿在不同冷却时间粒度组成及强度指标见表6。

表6 不同冷却时间对烧结矿粒度组成及强度指标的影响/%

4 结论

(1)将合理搭配原料结构,控制烧结矿中SiO2、 MgO、Al2O3及FeO含量,适当提高烧结矿碱度,减小烧结矿成分对粒度组成的影响。

(2)工艺上采用低温烧结,并且适当增加烧结料面厚度,同时改造点火设备,用高炉煤气作为点火介质,增加点火时间,并且保证烧结矿出烧结之后充分冷却,使粒度组成和强度指标符合高炉冶炼需要。

[1]尤红明.铁矿粉烧结原理与工艺[M].北京:冶金工艺出版社,2010.

[2]王跃祥.烧结矿与球团矿生产[M],北京:冶金工业出版社,2008.

Practice of Optimizing Sinter Size Composition and Strength Indices

ZHANG Zhi-chao,XIA Ming-he and GAO Yang

(Iron-making Subsidiary,Tianjin Pipe[Group]Corporation,Tianjin 300301,China)

As the raw material basis,sinter is directly related to blast furnace smelting process in size and strength index.To bring the function of sinter as core raw material in iron-making process into full play,TPCO Iron-making Subsidiary improves the size and strength of sinter through optimizing raw material structure and enhancing sintering effect,and thus improves sinter quality,enabling the sinter to meet the requirements of blast furnace smelting in chemical composition and metallurgical properties.

sinter;size composition;strength

10.3969/j.issn.1006-110X.2014.02.015

2013-09-13

2013-10-10

张志超(1985—),男,主要从事钢铁冶炼方面的研究工作。