爆炸焊接装药方式对钛/钢复合板组织及性能的影响

2014-05-12刘润生张杭永郭龙创

刘润生,张杭永,2,郭龙创

(1.宝钛集团有限公司,陕西 宝鸡 721014)

(2.西安建筑科技大学,陕西 西安 710000)

爆炸焊接装药方式对钛/钢复合板组织及性能的影响

刘润生1,张杭永1,2,郭龙创1

(1.宝钛集团有限公司,陕西 宝鸡 721014)

(2.西安建筑科技大学,陕西 西安 710000)

分别采用等厚度装药及分段装药两种不同的装药方式制备了钛/钢复合板,研究了金属复合板在爆炸焊接过程中爆炸压力分布及覆层金属变形规律,并对所制备的Gr1/Gr70爆炸复合板结合界面的微观组织特征和力学性能进行了分析。结果表明,采用分段装药工艺所制备的大面积钛/钢复合板界面无分层、夹杂等缺陷,且各项力学性能均符合ASTM B898—2005标准,能够满足装备的使用要求。

钛/钢复合板;爆炸焊接;压力分布;界面组织

0 引言

随着装备制造的大型化,列管式换热器对大面积、高结合质量的钛/钢复合板的需求不断增加,而国内大面积钛/钢复合板制备技术和生产工艺仍存在一定问题,尤其是结合质量的均匀性和稳定性依然达不到大型装备的特殊要求,在管板的钻孔过程中基、覆层易出现局部脱层[1-4]。

本研究拟采用等厚度装药及分段装药两种不同装药方式进行大面积钛/钢复合板的爆炸焊接,对比不同装药方式的爆炸焊接结果,并对金属复合板在爆炸焊接过程中的爆炸压力、覆层金属变形规律及界面进行分析,同时对制备的爆炸复合板结合界面的微观组织特征和力学性能进行测试和讨论,旨在提出一种能够制备出满足装备使用要求的爆炸复合板的装药方式。

1 实验

1.1 实验材料

实验所选用的基层材料为ASME SA516 Gr70钢板,覆层材料为ASME SB265 Gr1纯钛板。基层、覆层材料规格分别为37 mm×3 300 mm×5 400 mm和3 mm×3 380 mm×5 480 mm。

1.2 实验方法

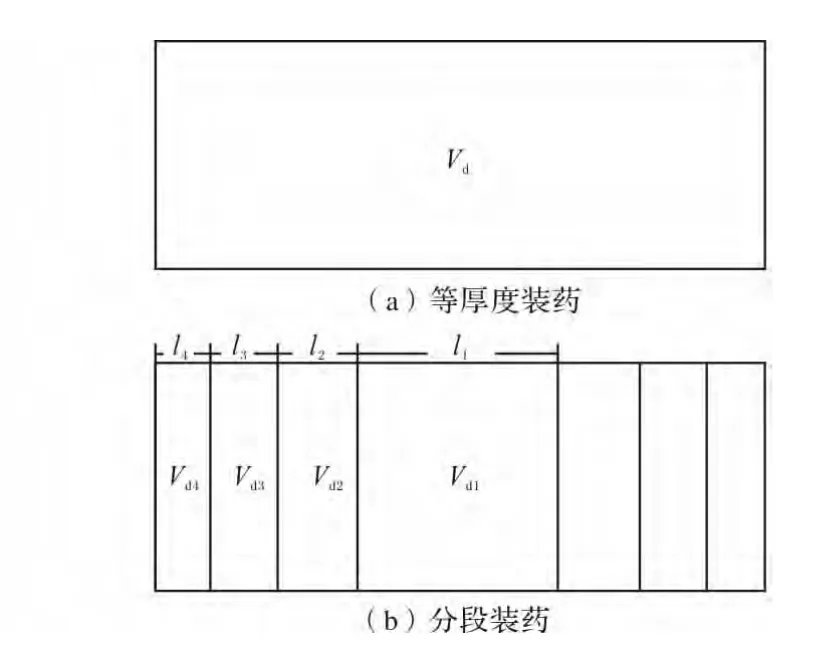

分别采用同爆速等厚度装药与分段装药两种爆炸复合工艺,布药示意图如图1所示。图1a中,炸药爆速均为Vd;图1b中,炸药爆速不同,其中Vd1>Vd2>Vd3>Vd4。

图1 布药示意图Fig.1 Schematic diagram of dynamite loading modes

爆炸焊接后采用CUT-218型超声波探伤仪进行界面回波(底波与界面回波的分贝差值)检验;采用金相显微镜进行微观检验。此外,对复合板进行剪切、拉伸、弯曲和钻孔试验以检测复合板的力学性能和加工性能。

2 结果与讨论

2.1 爆炸压力分布与复合板力学性能的关系

在爆炸复合板上取样(位置为距离起爆点50、1 000、1 500、2 600 mm处的横截面上),测试力学性能(拉伸性能参照ASME SA516标准),结果见表1。

表1 爆炸复合板的力学性能Table 1 Mechanical properties of explosion clad plates

由表1可知,1#方案制备的爆炸复合板距离起爆点1 500、2 600 mm处的剪切强度均低于ASTM B898标准的要求,而2#方案制备的爆炸复合板各处的力学性能均达到了ASTM B898的要求,表明2#方案的爆炸焊接工艺可取得较好的效果。

爆炸焊接的装药特点是面布药点起爆,从起爆开始到爆轰结束压力分布是不均匀的,复合板面积越大,长度越长,爆炸压力差异越大,进而造成界面焊接质量的差异。爆炸焊接过程中,爆炸压力的均匀与否直接决定着爆炸焊接的质量。不同装药方式下,爆轰过程中爆炸压力的变化规律如图2所示。

图2 爆炸压力的分布规律Fig.2 Distributing law of explosion pressure

从图2a可以看出,采用同爆速等厚度的装药方式时,爆炸压力P随着距起爆点距离的增加而直线增加,处于不稳定状态。从力学性能测试结果可以看出,对于1#方案,即经等厚度装药方式爆炸复合得到的复合板,随着距起爆点距离的增加,即爆炸压力的增加,其抗拉强度、屈服强度也逐渐增加,延伸率及剪切强度下降,当爆轰点距离起爆点大于1 500 mm时剪切强度降至60 MPa,说明结合质量急剧下降,复合板界面的结合均匀性较差,弯曲后界面分层。从图2b可以看出,采用分段装药方式,随着距起爆点距离的增加,爆炸压力增加值较小,变化较为平缓,即爆炸压力分布较为均匀,力学性能测试结果也与之相吻合。经2#方案制备的爆炸复合板其抗拉强度、屈服强度、延伸率均比较稳定,剪切性能检测结果也均满足标准要求且均匀性较好,弯曲检验表明无裂纹和分层现象。由以上分析可以看出爆炸压力分布的均匀性直接决定了结合质量的均匀性。

2.2 爆轰波阵面曲率与覆层金属变形的关系

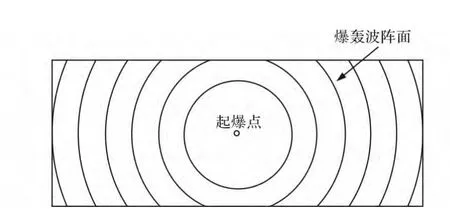

图3 等厚度装药爆轰波阵面示意图Fig.3 Schematic diagram of detonation wave front for uniform thickness dynamite loading mode

等厚度装药爆轰波阵面示意图如图3所示。由图3可以看出,同种性能参数等厚度装药,中心起爆后爆轰波以球形阵面向外推进。首先,由于钛材具有很好的延展性,在爆轰载荷作用下,沿爆轰波的传递方向,钛板会发生塑性延伸变形;其次,中心起爆后,覆板的延伸变形是以起爆点为中心,向不同方向逐渐发展,使得覆板在同一截面处产生不同步的纵向变形,这种延伸的不均匀性必然引起内应力,为边界区覆层钛板产生褶皱提供了条件;第三,覆板褶皱的出现是不均匀变形累积的结果,爆轰距离越长这种边界区褶皱现象越明显。图4为爆炸焊接过程中产生的褶皱及界面形貌。褶皱的出现会导致爆炸焊接动态参数的失稳,从而必然出现熔化、冲孔、钛板撕裂、不贴合等缺陷。基于以上原因,为避免爆炸焊接过程中边界区钛板褶皱的出现,就要改变爆轰方向,使覆层金属在同一横截面上沿纵向的变形趋于均匀。

图4 爆炸焊接过中产生的褶皱及其界面形貌Fig.4 Folding deformation and interface morphology generated during the explosive welding process

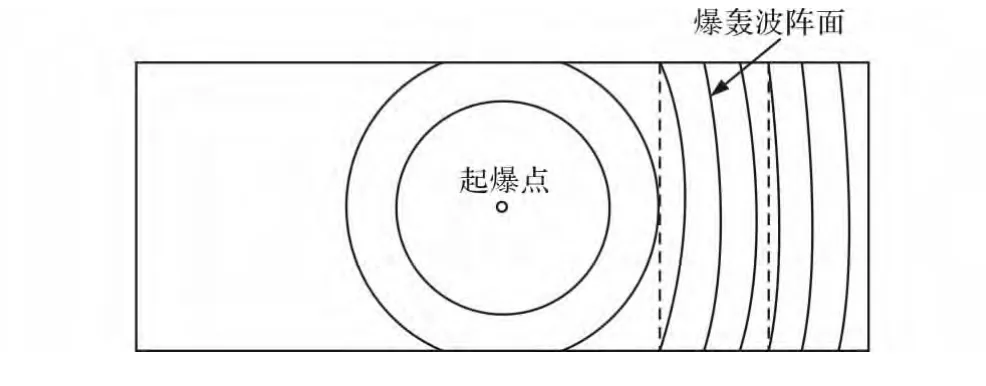

图5为分段装药爆轰波阵面示意图。可以看出,改变装药方式,采用分段降速装药后爆轰波阵面曲率变小,同一截面上钛板不均匀变形程度减小,材料在同一截面上的变形趋于同步,从而避免或推迟了由于不均匀变形累积而产生褶皱现象。

图5 分段装药爆轰波阵面示意图Fig.5 Schematic diagram of detonation wave front for segment dynamite loading mode

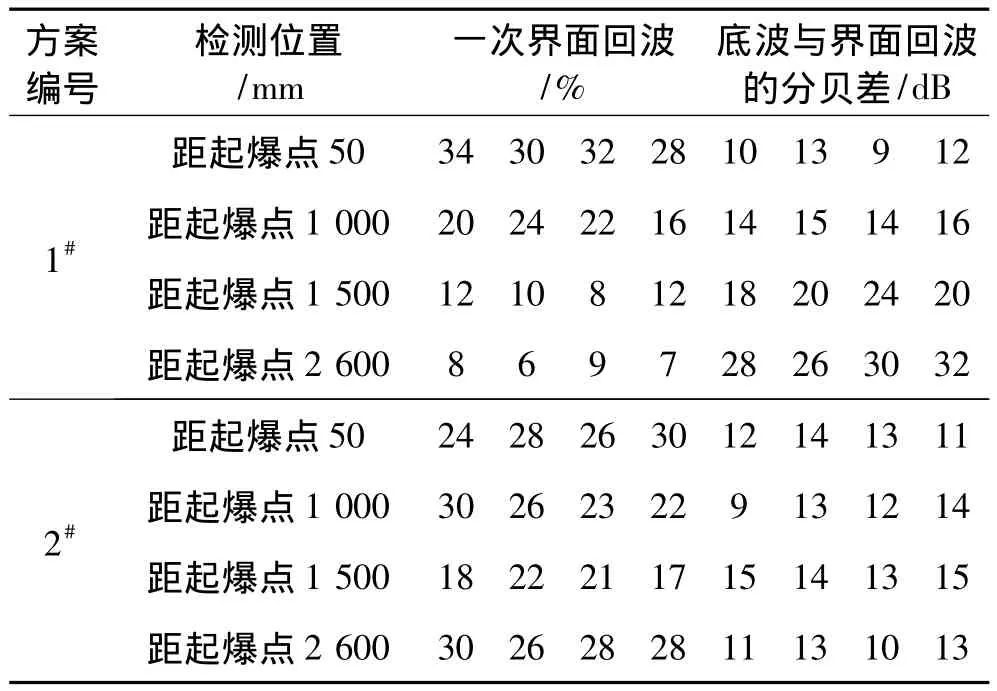

2.3 超声检测结果分析

利用超声波在不同界面的反射率和透射率不同的原理,通过超声检测可对结合质量的均匀性进行定性的评判。纯钛与碳钢复合界面声压反射率:

式中:Z1为纯钛的声阻抗,Z2为碳钢的声阻抗,r为复合界面声压反射率。

超声探测时,一次底波B1与复合界面的一次回波S的分贝差值为:

当一次底波B1为80%时,通过式(2)可以得出一次界面回波S约为21%。如果一次界面回波和分贝差的实测值明显大于或小于理论计算值21%和11.48时,说明复合界面存在某种缺陷,这种情况将导致结合强度降低。

对按照1#方案和2#方案爆炸复合得到的钛/钢复合板进行超声检测,一次界面回波与底波分贝差见表2。从表2可以看出,1#方案得到的钛/钢复合板一次界面回波与底波分贝差距起爆区愈远,偏离理论计算值愈大,说明界面的结合质量均匀性较差。而2#方案得到的钛/钢复合板一次界面回波和底波分贝差均匀性较1#方案与理论计算值接近程度高,表明复合界面结合质量均匀性好。前面所示的力学性能测试结果也证明了这一点。1#方案得到的复合板距起爆点1 500 mm和2 600 mm处界面内弯试验出现了分层,且剪切强度也未达到ASTM B898的标准要求。2#方案得到的复合板距起爆点不同距离的4个位置,界面内弯试验均未出现分层,且抗拉强度和剪切强度也均达到了ASTM B898的标准要求。至于一次界面回波与底波分贝差值究竟偏离理论计算值多少,可以作为判定复合界面结合质量不合格的判据,还需进一步大量的试验研究。

表2 超声检测结果Table 2 Ultrasonic testing results

2.4 界面微观分析

在1#、2#方案制备钛/钢复合板上,分别距起爆点50、1 000、1 500、2 600 mm处取样进行金相组织观察,结果示于图6。采用1#方案制备的钛/钢复合板距起爆点50、1 000 mm处界面结合良好,距起爆点1 500、2 600 mm处复合界面上存在连续熔化层、熔化块、孔隙等微观缺陷,见图6a~d,结合状态不好。而采用2#方案制备的钛/钢复合板每个取样位置的界面附近晶粒细小,结合良好,未发现连续熔化层、熔化块及孔洞等微观缺陷,见图6e~h。对比力学性能测试结果(见表1),发现随着界面连续熔化层、熔化块和孔隙等微观缺陷的出现,剪切强度呈下降趋势,而采用分段装药的方式可以使压力分布更加均匀,进而使界面结合质量的均匀性得到提高。

图6 1#、2#方案制备的钛/钢复合板不同位置界面处的金相照片Fig.6 Metallographs of weld interface at different position for titanium/steel clad plate prepared by scheme 1#and 2#

2.5 钻孔试验结果分析

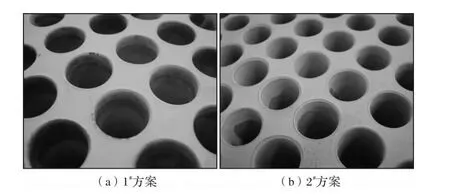

对两种方案爆炸焊接得到的复合板进行钻孔试验(孔径φ50 mm,管桥5 mm),结果见图7。1#方案制备的复合板在距离起爆点1 500~1 600 mm范围局部出现了钛/钢界面脱层现象(图7a)。分析认为随着爆轰距离的增加,爆炸压力增大,界面熔化、孔洞等微观缺陷增加导致界面脆化,在钻孔过程中出现脱层。2#方案由于较好地控制了爆炸压力,因此在钻孔过程中钛/钢界面未出现脱层现象(图7b)。

图7 钻孔试验PT检测图Fig.7 PT detection images of drilling experiments

3 结论

(1)采用分段装药方式,可使爆炸压力分布尽可能的均匀,从而保证焊接界面结合的均匀性。

(2)分段装药方式可使爆轰波阵面曲率逐渐变小,使在同一横截面上钛板不均匀变形的程度减小,避免或者推迟褶皱现象的发生,进一步增大了爆炸复合的面积。

(3)采用分段装药方式,爆炸压力分布较均匀,降低了产生熔化层、孔洞等缺陷的概率,界面结合良好。

(4)采用分段装药方式制备的大面积钛/钢复合板,经过钻孔检验,整板未出现分层现象。

[1]郑哲敏,杨振声.爆炸加工[M].北京:国防工业出版社,1981.

[2]郑远谋.爆炸焊接和金属复合材料及其工程应用[M].长沙:中南大学出版社,2001.

[3]王耀华.金属板材爆炸实践与研究[M].北京:国防工业出版社,2007.

[4]宋秀娟,浩谦.金属爆炸加工的理论和应用[M].北京:中国建筑工业出版社,1983.

Effect of Dynamite Loading Modes on Microstructure and Properties of Ti/Steel Composite Materials in Explosive Welding

Liu Runsheng1,Zhang Hangyong1,2,Guo Longchuang1

(1.Baoti Group Co.,Ltd.,Baoji 721014,China)

(2.Xi’an University of Architecture and Technology,Xi’an 710000,China)

In this study,titanium clad steel plates Gr1/Gr70 were joined explosively employing different dynamite loading modes,which were uniform thickness dynamite loading and segment dynamite loading,respectively.The pressure distribution and the deformation law of clad layer were studied.Then the interface microstructure characteristics and mechanical properties of the prepared clad plates were also analyzed.The results show that there are no delaminations,inclusions and other defects existed in the interface when segment dynamite loading was used to produce the large area titanium/steel clad plate.Moreover,the mechanical properties are content with the standard ASTM B898—2005 and meet the requirements of equipment service.

titanium/steel clad plate;explosive welding;pressure distribution;interface microstructure

10.13567/j.cnki.issn1009-9964.2014.03.009

2014-01-08

刘润生(1963—),男,高级工程师。