微波条件下水分含量对淀粉醚化反应的影响

2014-05-10韦爱芬朱其虎

韦爱芬,朱其虎

(1.广西民族大学,广西 南宁 530006;2.广西农垦明阳生化集团股份有限公司,广西 南宁 53022 6)

微波条件下水分含量对淀粉醚化反应的影响

韦爱芬1,朱其虎2

(1.广西民族大学,广西 南宁 530006;2.广西农垦明阳生化集团股份有限公司,广西 南宁 53022 6)

以木薯淀粉为原料,3-氯-2-羟丙基三甲基氯化铵为阳离子醚化剂,自制碱性复合催化剂为醚化催化剂,采用微波法制备 阳离子淀粉。研究探讨不同醚化剂用量、不同微波功率、不同微波时间条件下,反应体系水分含量对阳离子醚化反 应效率的影响。结果表明,不同的醚化剂用量、不同的微波功率及不同的微波时间组合,获得最佳醚化反应效率所需的反应体系水分含量各有不同。醚化剂用量较高时,选用较高的体系水分含量以及较高的微波功率和较长的微波时间,可获得较高的醚化反应效率;醚化剂用量较低时,选用中等的体系水分含量以及中等的微波功率和较长的微波时间,可获得较高的醚化反应效率。

阳离子淀粉;醚化;反应效率;水 分含量;微波

阳离子淀粉是由淀粉与阳离子试剂反应而得,生产阳离子淀粉的方法主要有湿法、干法、半干法、挤压法、微波法等。淀粉与阳离子试剂的反应主要发生在单元葡萄糖基的2、3、6位的活性羟基上[1]。与原淀粉相比,阳离子醚化淀粉具有较低的糊化温度和凝沉性,较高的热粘度及透明度,取代度越高,糊化温度越低,凝沉性越弱,糊液透明度越高。阳离子淀粉重要的特征是带有正电荷,对带有负电荷的物质具有亲和力,在纤维与矿物质填充料和涂料之间起着离子桥的作用。因此,阳离子淀粉广泛用于造纸、纺织、选矿、油田、粘合剂、废水处理及化妆品等领域[2]。阳离子淀粉的应用性能主要取决于阳离子醚化取代基的含量,阳离子淀粉醚化取代基含量和醚化反应效率不仅影响到阳离子淀粉的应用性能,同时在较大程度上直接影响到阳离子淀粉的生产成本。

微波作为一种加热效率高,渗透性强的波源,已被广泛应用于食品、化工领域中。微波化学作为一门研究在化学体系中微波场对化学反应的促进和改变作用的学科, 已成为目前迅速发展的前沿科学之一。微波技术应用在化学反应、化学分析和环境保护等领域, 并表现出节省能源和时间、减少有机溶剂使用、提高反应速率和显著降低化学反应产生的废弃物对环境造成的危害等优点[3]。微波辐射加热有较高的选择性, 可防止某些副反应的发生, 微波技术应用于变性淀粉生产,在节能环保方面将发挥越来越大的作用。

物质对微波的吸收能力, 主要是由介电常数和介电损耗系数来决定的[4]。一般来说, 物质的含水量越大, 其介电损耗也越大, 微波加热效率越高。淀粉的含水量是影响淀粉介电常数的最主要因素,淀粉反应体系水分含量直接影响到淀粉对微波吸收的能力,从而影响淀粉变性反应的速率和变性的程度。本文研究在微波条件下淀粉反应体系水分含量对阳离子醚化反应效率的影响,旨在为变性淀粉技术研究及生产应用提供理论依据和基础数据。

1 材料与方法

1.1 材料与仪器

材料:木薯淀粉,3-氯-2-羟丙基三甲基氯化铵,自制碱性复合催化剂,分散剂。其余试剂为分析纯。

仪器与设备:微波反应器,凯氏定氮仪,电热鼓风干燥箱,多功能食品粉碎机,凯氏定氮装置,分析天平。

1.2 实验方法

1.2.1 主要反应原理

季铵盐醚化剂加入碱后,转变成反应活性高的环氧结构,再与淀粉起醚化反应得季铵淀粉醚。主要化学反应式如下:

1.2.2 阳离子淀粉制备

称取木薯淀粉100g(干基),在搅拌状态下加入分散剂、醚化剂、碱性复合催化剂、水,物料混合均匀,置于微波反应器中,在设定的微波功率和微波时间条件下进行反应,得到阳离子淀粉产品[5]。

1.2.3 阳离子淀粉氮含量测定

采用GB/T 22427.10-2008方法测定阳离子淀粉氮含量[6],并按下式计算阳离子取代度(DS)和反应效率(E):

式中:N0-原淀粉氮含量,%;N0-样品氮含量,%;n0-淀粉干基摩尔量,mol;n-醚化剂摩尔量,mol。

2 结果与讨论

2.1 不同微波时间条件下,反应体系水分含量对醚化反应效率的影响

微波功率480W,微波时间6min,反应体系水分含量对醚化反应效率的影响见图1。由图1可以看出,醚化反应效率随反应体系水分含量增加先是提高而后降低,醚化剂用量≤8%时,拐点出现在水分含量为21%处;醚化剂用量≥10%时,拐点出现在水分含量为23%处。由图1还可看出,反应体系水分含量相同,醚化反应效率随醚化剂用量的增加而提高,但整体的醚化反应效率均较低,特别是在较低醚化剂用量和较高的体系水分含量时,醚化反应效率更低,这是因为体系水分含量高、升温时间相对较长以及反应试剂浓度较低的缘故。在此实验条件下,醚化剂用量为12%和反应体系水分含量为23%的组合可获得最高的醚化反应效率,其次是醚化剂用量为10%和反应体系水分含量为23%的组合。

图1 体系水分含量对反应效率的影响

微波功率480W,微波时间8min,反应体系水分含量对醚化反应效率的影响见图2。由图2可看出,醚化反应效率随反应体系水分含量增加先是提高而后降低,醚化剂用量≤6%时,拐点出现在体系水分含量21%处,随后醚化反应效率随体系水分含量增加呈显著下降趋势;醚化剂用量≥8%时,拐点出现在体系水分含量23%处,随后醚化反应效率略有下降。由图2还可看出,反应体系水分含量相同,醚化反应效率随醚化剂用量的增加而提高,与图1有相同的规律,与图1相比,图2各水分点对应的醚化反应效率均有提高,这与微波时间相对较长有直接的关系。因为随着微波时间的逐渐增加,反应体系中各分子获得的能量逐渐增加,反应分子被激活的程度提高,反应进行得越彻底。在此实验条件下,获得最高醚化反应效率的组合是醚化剂用量12%和反应体系水分含量23%,其次是醚化剂用量10%和反应体系水分含量23%的组合。

图2 体系水分含量对反应效率的影响

微波功率480W,微波时间10min,反应体系水分含量对醚化反应效率的影响见图3。由图3可以看出,醚化反应效率随体系水分含量变化规律与微波功率480W、微波时间8min的结果相似,与图2相比,图3各水分点对应的醚化反应效率均有提高,说明微波时间越长,醚化反应进行得越完全。

图3 体系水分含量对反应效率的影响

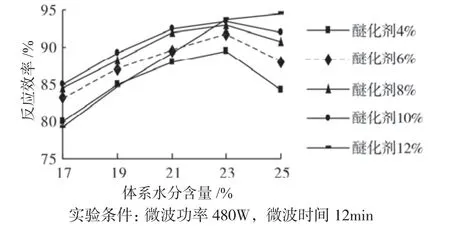

微波功率480W,微波时间12min,反应体系水分含量对醚化反应效率的影响见图4。由图4可看出,醚化剂用量≤10%时,醚化反应效率随反应体系水分含量增加先是提高而后降低,拐点均出现在体系水分含量23%处,随后醚化反应效率随体系水分含量增加呈下降趋势;醚化剂用量为12%时,在实验范围内,醚化反应效率随反应体系水分含量增加呈上升趋势。由图4还可看出,在反应体系水分含量较低、醚化剂用量较高时,醚化反应效率有所降低。这是因为反应体系水分含量低,淀粉分子与醚化剂、碱等极性大分子间的空间阻碍作用及分子间的长时间摩擦,造成淀粉大分子链侧基断裂,导致醚化反应效率降低。在此实验条件下,获得最高醚化反应效率的组合是醚化剂用量12%和反应体系水分含量25%,其次是醚化剂用量12%和反应体系水分含量23%的组合。

图4 体系水分含量对反应效率的影响

微波功率480W,微波时间14min,反应体系水分含量对醚化反应效率的影响见图5。由图5可以看出,当反应体系水分含量≤21%时,醚化剂用量≥10%,醚化反应效率随醚化剂用量增加而降低,醚化剂用量≤8%时,醚化反应效率最高点出现在水分含量21%处;醚化剂用量为10%时,体系水分含量在21%~25%之间,醚化反应效率变化不大;醚化剂用量为12%时,醚化反应效率随反应体系水分含量的增加而提高。由此可见,醚化剂用量较大时,反应体系水分含量增加,有利于提高醚化反应效率。这是由于在醚化剂用量大、水分含量高的反应体系中醚化剂、碱与淀粉自由羟基发生有效碰撞的机会多,水分子吸收足够的微波能量,促使醚化反应顺利进行。在此实验条件下,获得最高醚化反应效率的组合是醚化剂用量12%和反应体系水分含量25%,其次是醚化剂用量6%和反应体系水分含量21%的组合。

图5 体系水分含量对反应效率的影响

在微波醚化反应中,水的作用有两方面,一是作为醚化反应的介质,使醚化剂和碱在水分子的作用下与淀粉的自由羟基发生有效碰撞,促使醚化反应进行; 二是水分子能有效吸收微波能量,变电磁波为化学能量,引发淀粉醚化反应。在微波功率一定时,醚化反应效率不仅与反应体系水分含量及微波时间有关,与醚化剂用量也有密切的关系。反应体系水分含量低,微波时间太短,反应分子无法获得足够的能量来参与反应,醚化反应效率较低,但微波时间过长,在微波和碱协同作用下,淀粉分子键的极性基团和性能不大稳定的糖苷键极易断裂[5],也会导致醚化反应效率降低;醚化剂用量越多,反应体系水分含量越低,反应体系大分子间的空间阻碍作用越大,醚化反应效率越低。反应体系水分含量越高,水分子吸收微波能力越强,反应分子运动越剧烈,温度升高越快,醚化反应效率越高,醚化剂用量越高,醚化反应效率增加的趋势越明显;但水分含量过高升温时间过长,反应物在高温反应时间短,醚化反应效率反而有所降低,醚化剂用量越少,醚化反应效率降低的趋势越明显。

2.2 不同微波功率条件下,反应体系水分含量对醚化反应效率的影响

图6 体系水分含量对反应效率的影响

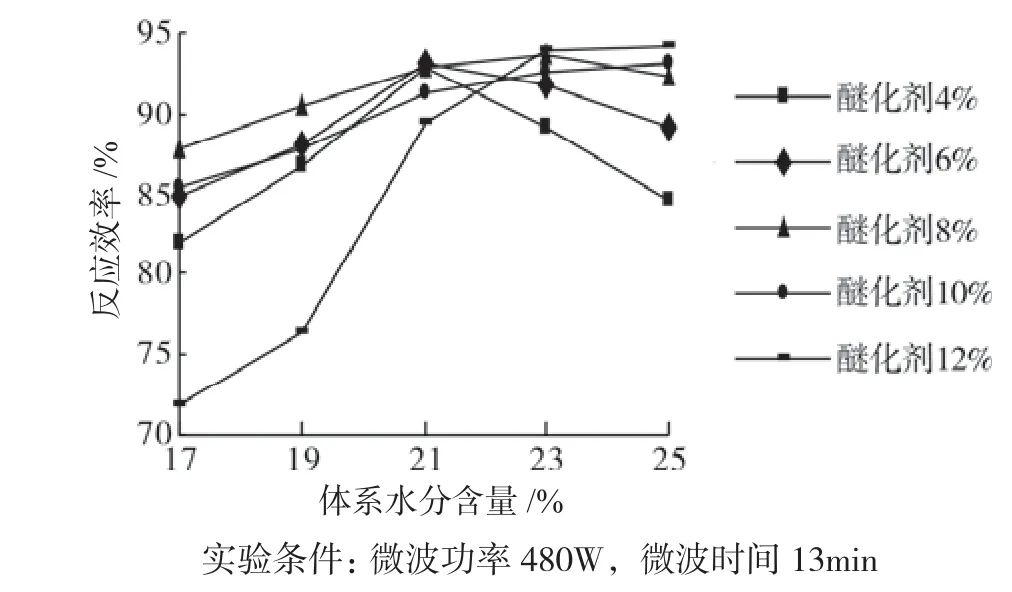

微波时间为13min,微波功率为400W和 480W,反应体系水分含量对醚化反应效率的影响见图6和图7。对比图6和图7可以看出,2种功率实验的结果有相似的规律,当反应体系水分含量≤21%时,醚化反应效率随体系水分含量增加而提高,醚化剂用量为4%和6%时,醚化反应效率最高点对应的体系水分含量为21%;醚化剂用量为8%时,醚化反应效率最高点对应的体系水分含量为23%;醚化剂用量为10%~12%时,醚化反应效率始终随体系水分含量增加而提高;当反应体系水分含量为25%时,醚化反应效率随醚化剂用量增加而提高。与图6相比,图7各水分点对应的醚化反应效率均有提高,说明微波功率越大,越有利于醚化反应进行。在以上2种实验条件下,获得最高醚化反应效率的组合是醚化剂用量12%和反应体系水分含量25%,其次是醚化剂用量10%和反应体系水分含量25%的组合。

图7 体系水分含量对反应效率的影响

微波功率为560W,微波时间为13min,反应体系水分含量对醚化反应效率的影响见图8。由图8可看出,醚化剂用量在4%~8%范围内,醚化反应效率最高点对应的体系水分含量为23%;当反应体系水分含量为25%时,醚化反应效率随醚化剂用量增加而提高;醚化剂用量在10%~12%范围内,醚化反应效率始终随体系水分含量增加而提高,这点与微波功率为400W和480W的变化规律相似。在此实验条件下,获得最高醚化反应效率的组合是醚化剂用量12%和反应体系水分含量25%,其次是醚化剂用量10%和反应体系水分含量25%的组合。

图8 体系水分含量对反应效率的影响

图9 体系水分含量对反应效率的影响

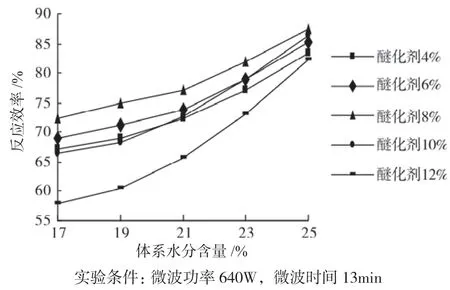

微波功率为640W,微波时间为13min,反应体系水分含量对醚化反应效率的影响见图9。由图9看出,醚化反应效率普遍较低,体系水分含量低、醚化剂用量大时,醚化反应效率更低;醚化反应效率均随体系水分含量的增加呈上升趋势,水分含量大于21%时,醚化反应效率提高的幅度更大些,这是因为反应体系水分含量低,微波功率过高,反应物温升过快,水分挥发快,反应分子相互接触摩擦受阻,反应不能顺利进行,导致醚化反应效率偏低。实验过程中发现,在体系水分含量为17%和19%时,反应产物水分很低,有淀粉局部发黄发褐甚至烧焦的现象,醚化剂用量越大,这种现象越明显,说明微波功率过高,对提高醚化反应效率并不总是有利的。

微波加热的原理基于热效应和非热效应,热效应是指极性分子在微波能场的作用下发生偏转,分子间彼此摩擦产生大量热能[6],非热效应可以显著降低化学反应过程中的活化能[7], 提高化学反应速率。微波辐射对淀粉醚化反应的作用是复杂的,淀粉醚化反应效率不仅与微波功率和时间有关,与反应体系水分含量、醚化剂用量以及其它反应试剂量都有密切的关系。研究发现,体系水分含量相同,微波功率越大,醚化反应效率越高,但功率超过一定限度后,在极短的时间内,反应物系迅速达到很高的温度,高温反应时间较长,导致一些副反应的发生,因而醚化反应效率降低;在水分含量较低、醚化剂用量较高的反应体系,醚化反应效率的降低更明显;体系水分含量较高时,虽然反应物温度到达反应温度所需时间相对长,高温反应时间相对短些,但由于水分子吸收微波能量的能力大,反应分子运动剧烈,醚化剂、碱与淀粉自由羟基发生有效碰撞的机会多,醚化反应能快速顺利进行,所以水分含量高、醚化剂用量高的反应体系,采用较高的微波功率,可以获得较高的醚化反应效率,而且醚化剂用量越高,醚化反应效率越高。

3 结论

上述研究表明,不同的醚化剂用量、不同的微波功率及不同的微波时间组合,获得最佳醚化反应效率所需的反应体系水分含量各有不同;醚化剂用量较高时,选用较高的体系水分含量以及较高的微波功率和较长的微波时间,可获得较高的醚化反应效率;醚化剂用量较低时,选用中等的体系水分含量以及中等的微波功率和较长的微波时间,可获得较高的醚化反应效率。

[1] 张力田.变性淀粉(第2版)[M].广州:华南理工大学出版社,1999.

[2] 张燕萍.变性淀粉制造与应用(第2版)[M].北京:化学工业出版社,2007.

[3] 王超.微波辐射在变性淀粉生产中的应用及设备要求[J].粮食加工,2008,33(3):57-60.

[4] 赵凯.淀粉非化学改性技术[M].北京:化学工业出版社,2008.

[5] 韦爱芬,朱其虎.一种高粘度阳离子淀粉的制备方法:中国,201110212299.3[P].2013-05-29

[6] GB/T 22427.10-2008,淀粉及其衍生物氮含量的测定[S].

[7] 刘亚伟,等.微波干法制备高取代度阳离子淀粉的研究[J].粮食与饲料工业,2008(3):24-26.

Influence of Water Content on Starch Etherification Reaction under Microwave

WEI Ai-fen1, ZHU Qi-hu2

( 1.Guangxi University for Nationalities, Nanning 530006, China; 2. Guangxi State Farms Mingyang Biochemical Group Ltd., Nanning 530226, China)

With cassava starch as raw material, chlorine-3-2-hydroxypropyl trimethyl ammonium chloride as cationic etherifying agent, homemade alkaline composite catalyst for etheri f cation catalysts, cationic starch was prepared by microwave method. Different dosage of etherifying agent, dif ferent microwave power, microwave time, reaction system of moisture content on the catio nic etherif cation reaction eff ciency, was studied. The results showed that the different dosage of etherifying agent, different microwave power and microwave time, got the best etheri f cation reaction eff ciency of the reaction system in dif ferent moisture content. When the dosage of etherifying agent was higher, choosed the high moisture content, higher microwave power and longer microwave time, the high etherif cation reaction eff ciency could be obtained. When the etherif cation agent was lower, choosed medium system of moisture content and the microwave power of the medium and long time of microwave, the high etheri f cation reaction eff ciency could be obtained.

cationic starch; etherif cation; reaction eff cienc; moisture content;microwave

TS 235.2

A

1671-9905(2014)05-0005-05

广西 “新世纪十百千人才工程”专项资金项目;广西民族大学引进人才科研启动项目

韦爱芬(1969-),女,广西南宁人,教授级高级工程师,工作单位:广西民族大学,研究方向:淀粉基化学品,电话:13768635558,E-mail:jszxwaf@163.com

2014-03-19