多晶硅片清洗制绒均匀性的研究

2014-05-10杨飞飞王森涛贾彦科

杨飞飞,张 欣,王森涛,贾彦科

(山西潞安太阳能科技有限责任公司,山西 长治046000)

0 引 言

多晶硅电池因其成本低,占据了很大的光伏市场。在太阳能电池的生产工艺中,硅片表面绒面可以有效地降低太阳电池的表面反射率。酸腐蚀绒面技术是成本最低、应用广泛的多晶硅电池片制绒技术。但是在实际应用中,酸腐蚀制绒存在刻蚀不均匀问题,制绒不均匀会造成氮化硅减反射膜的严重色差。本文对制绒引起的色差进行了详细的研究。

1 酸制绒机理

HF-HNO3腐蚀系统是由 HF,HNO3和 H2O(或CH3COOH)按一定比例混合而成,本实验使用去离子水H2O作为缓冲剂。一般认为多晶Si片的酸腐蚀过程由两步进行,Si的氧化还原过程和中间物SiO2的溶解过程[1]。整个反应过程如下:

反应发生时,硅片表面的阳极反应为:

阴极反应为:

总反应为:

式中,h表示空穴;e表示电子[2]。通常n为(2~4),和腐蚀电流的倍增因子有关。

酸制绒中影响因素比较多,包括酸混合液的配比、缓冲剂、温度和时间,都会对硅片表面微观结构产生影响,而且会导致不同的腐蚀速率。

2 实验方案及实验结果

实验所用硅片为赛维LDK多晶P型硅片,面积为156×156 mm2,电阻率为1~3Ω·cm,厚度为200μm,使用Centrotherm制绒设备,HF酸原液的质量分数为49%,HNO3的质量分数为68%。硅片经不同配比HF与HNO3溶液腐蚀后,依次经碱洗、酸洗、水洗、烘干工序,再用金相显微镜、反射率及少子寿命测试仪分析,观察硅片表面形貌、少子寿命大小、反射率情况,然后按正常电池工艺生产,PECVD(等离子体增强化学气相沉积)镀膜后观察电池片表面色差情况,根据色差情况确定最优的制绒工艺配方。

实验使用三组晶花分布一致的硅片,排除微晶硅片对实验结果的影响。每组数量20片,制绒前测试每组硅片的平均反射率及少子寿命,记录其大小如表1。

表1 原始硅片反射率及少子寿命

三组硅片分别使用不同配比的制绒配方,A组HF:HNO3=1:4,B组 HF:HNO3=1:3.5,C组 HF:HNO3=1:3。同时测试制绒后三组的反射率、少子寿命,并且利用金相显微镜观察不同配比的硅片容貌。表2为实验所测数据。

表2 制绒后硅片反射率及少子寿命

将三组制绒后硅片按后续工艺生产,经PECVD后利用椭偏仪测试膜厚结果,表3为三组膜厚测试结果。

表3 镀膜后硅片膜厚及少子寿命

3 分析与讨论

3.1 硅片参数分析

由上述三组的硅片反射率、少子寿命的大小可以看出,硅片经制绒前无论反射光谱或少子寿命都区别不大,排除了硅片本身缺陷带来的影响,保证了结果的可靠性。

3.2 制绒后硅片参数分析

将三组硅片制绒后按不同配比与少子寿命、反射率做图分析,如图1、图2所示。同时利用金相显微镜观察三组制绒后硅片的表面形貌,如图3、图4所示。

图1 少子寿命趋势图

图2 反射率趋势图

图3 不同溶液配比金相微观图对比

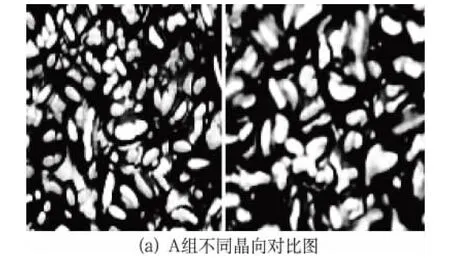

图4 不同溶液配比、不同晶向下金相微观图对比

图1显示HF与HNO3配比越大,少子寿命相对越低,其主要原因可能为,HF的浓度大腐蚀速率快,腐蚀坑多且边缘较尖锐,容易引入新的制绒损伤;当降低HF浓度时,腐蚀相对较慢,腐蚀坑较少且坑浅一些,边缘较光滑,而且表面存在未刻蚀掉的SiO2层,钝化了表面缺陷,减少了复合浓度中心。这可由三组表面微观结构图3看出。

图2显示HF与HNO3配比越大,表面越暗,反射率越低,由图3中可以看出,随着HF酸浓度的加大,表面腐蚀坑随之变小变多,分布均匀,很大程度上减少了表面的反射率。

图4显示不同晶向对刻蚀后硅片表面形貌的影响,由图中对比可看出,增大HF配比浓度后,不同晶向的表面形貌差异性也减小,可见如果仅仅从整体硅片的刻蚀均匀性来考虑,高HF浓度配比有利于腐蚀向着各向同性的方向进行。

经上述分析所述,针对制绒工艺段可增加比率参数,定义为少子寿命与反射率之比:

式中,η表示比率;τ是少子寿命;k是反射系数(反射率)。并经计算三组的比率值分别为A组0.241,B组0.256,C组0.242。

3.3 PEVCD镀膜后硅片参数分析

由表3数据可以看出,反射率为19%分组硅片中心区域膜厚为87 nm,颜色为浅蓝;反射率为18%的中心区域的膜厚为85 nm,颜色为蓝色,反射率为17%的中心区域膜厚83 nm,颜色变暗红。可见,反射率越低,镀膜后电池片平均膜厚越低,由图3制绒金相显微镜图分析其原因为,反射率低对应刻蚀坑多,导致有效表面积增大,相应镀膜面积增多,故膜厚较薄,颜色较深。中心区域反射率越低整片颜色越均匀,色差情况越小。同时在实验中发现,当平均反射率在18%,单片边缘反射率低于17%的比例大于8%时,镀膜后色差会出现暗红色,故实际工艺时应避免此类情况。

3.4 结果测试

将三组硅片送至丝网印刷制成电池片,测试其效率,各参数见表4。

由表4中数据分析,三组效率中效率最高者对应比率参数η最大。基于此以及电池片的等级划分,A级为浅颜色,故实际生产中为减少镀膜后色差反射率应选取18%~19%,且比率参数η最大的工艺配方。

表4 丝网印刷后电学性能参数

4 结 论

通过量化手段控制初期制绒工艺配方参数,使反射率控制在合理的范围内,可以保证氮化硅膜厚达到要求的标准,满足生产需求。

[1]肖文明,檀柏梅,刘玉岭,牛新环,边 征.多晶SI太阳电池表面酸腐蚀制绒的研究[J].显微、测量、微细加工技术与设备,2009,46(10):627-631.

[2]孙晓峰.多晶硅绒面的制备及在太阳能电池中的应用[D].郑州:郑州大学,2004.