基于零缺陷理念的质量成本分析*

2014-05-08侯清麟左素琴

侯清麟,左素琴,刘 裕

(湖南工业大学商学院,湖南株洲412007)

基于零缺陷理念的质量成本分析*

侯清麟,左素琴,刘 裕

(湖南工业大学商学院,湖南株洲412007)

从传统质量成本的局限性出发,结合“零缺陷”理论建立新的质量成本模型。分析结果显示:损失成本的变化与生产单位的数量没有很大关系,而控制成本会随着生产单位数量的增加、经验的积累和技术的成熟而降低;零缺陷质量成本管理下,企业质量水平和质量成本的控制会出现良性循环,质量水平逐渐上升而总质量成本逐渐减低。

质量成本;质量水平;零缺陷

20世纪40年代,质量成本的概念就被人们提出,直到现在,世界各国的学者和专家仍然在不断地对质量成本进行新的认识和研究,期望通过对质量成本加以控制、管理,提高企业的经济效益。传统的质量成本理论把企业的质量成本划分为三个部分,即:鉴定成本(appraisal cost)、预防成本(prevention cost)和损失成本(failure cost)。其中:鉴定成本的费用与质量水平没有明显的函数关系,基本是不变的常数;预防成本与质量水平呈递增关系,随着质量水平的增加而上升;损失成本与质量水平呈递减关系,随着质量水平的增加而降低[1]。基于传统质量成本理论,诸多学者提出了不同的质量成本模型,对基于Cobb-Douglas生产函数、指数函数等多种函数建立的质量成本模型,各方面均存在着一定的局限性。在传统质量成本研究存在的局限性中,人们对“零缺陷”认识的不足与误解最为普遍,本文拟将“零缺陷”思想融入到质量成本管理中,为企业管理者提供一种新的质量成本观,从根源出发进行质量成本管理,提升顾客满意度,增强企业信誉,提高企业的经济效益与核心竞争力。

一 传统质量成本理论及其局限性

(一)传统质量成本

质量成本的概念是由美国著名质量管理专家A.V.费根堡姆于20世纪中叶首次提出,他提出:把符合性质量与企业的经济效益联系起来,可以将质量成本划分为三大部分:鉴定成本、预防成本和损失成本(其中损失成本包括内部损失成本和外部损失成本)。这是人们最早对质量成本进行的系统分类。随后,美国质量管理学家J.M.朱兰(J.M. Juran)[2-3]博士发表了著名的《质量控制手册》,提出了“矿中黄金”的概念。其主要内容是:将企业在废次品中产生的成本比作为一座未被开采的金矿,可以通过对它进行有力的开采和运用,使得企业的经济效益得到大幅度的提升,增加企业经济利润。与此同时,他又提出了“水面冰山”说,即:企业中,现场可被看见的废品损失一般只占总损失的极小一部分,而还有近90%的“潜在次品损失”就像隐藏在水下的冰山一样并没有被人们所发现,若将管理重点放在这些不易被发现的地方,从管理和技术方面入手,预防并发现这些潜在的威胁,便能获得理想的经济收益。“矿中黄金”和“水面冰山”的提出,形象地说明了通过增加一定的质量费用,减少次品损失的重大意义。

传统的质量成本理论认为,随着控制成本的不断增加,损失成本会逐渐地减小;随着控制成本的减小,损失成本就会逐渐地增加。二者之间存在着一个此消彼长的关系。那么,必然存在一个点使得两者之和最小,这点就是当控制成本等于损失成本时,总质量成本有最小值,即被称为“可接受的质量水平”。当控制成本大于损失成本且当损失成本逐渐趋向于零时,控制成本就会趋向于无穷大;而当控制成本小于损失成本,且当控制成本逐渐趋向于零时,损失成本就会趋向于无穷大,总的质量成本都会趋向于无穷大。因此,传统质量成本理论认为:缺陷是不可避免、必然存在的,质量成本管理的目的就是在寻求一个可以接受的最优成本问题。

根据这一理论,A.V.费根堡姆和J.M.朱兰各自提出的最佳质量成本模型最具代表意义。A.V.费根堡姆质量成本模型与J.M.朱兰质量成本模型大同小异,他们都认为质量的控制成本(包括预防成本和鉴定成本)与质量水平呈递增关系,即质量的控制成本是随着质量水平的提高而增加,且当质量水平到达某一水平时,控制成本急剧上升;质量的损失成本(包括内部损失成本和外部损失成本)与质量水平呈递减关系,即质量的损失成本是随着质量水平的降低而增加,且当质量水平低于某一水平时也急剧上升。二者的主要区别在于:费根堡姆将控制成本中的鉴定成本和预防成本分开研究,其中预防成本仍然与质量水平呈递增关系,随着质量水平的提高而增加,且当质量水平达到某一水平值时,预防成本会急剧上升,在质量水平接近百分之百合格率时趋向于无穷大;鉴定成本则不会随着质量水平的变化发生很大变动,无论在什么质量水平下,鉴定成本都基本趋于一个稳定的状态,费根堡姆将其视为一个不变的常量。

(二)传统质量成本理论的局限性

1.过度依赖于检验,容易产生质量问题。企业管理者普遍认为质量是检验出来的,并且由于ISO9000等质量管理体系标准的推广与普及,单纯地认为只要得到一纸之证就可以确保质量水平,“质量管理”(QM)体系可以被质量保证(QA)所取代。因此,现实中多数依赖检验与控制以确保质量的现象比比皆是,有的甚至误导性认为,没有被检出来就一定没有问题,只有被检出来才存在问题,这是一种过度盲目依赖检验的表现”[4]。从而导致存在质量问题的产品流向顾客,造成企业信誉和顾客信用度下降等。

(1)认为质量成本管理仅仅只是专门的质量管理部门的工作,忽略了质量成本的全过程管理。传统质量成本管理工作一般主要是由质量部门负责的,其他部门基本不参与质量成本管理活动中,忽视了其他部门与管理活动之间的关系,这给质量成本管理工作带来了很大的不便,也使管理活动很难进行,其管理活动的结果也很难令人信服。

(2)可能使企业停止对质量水平的更高最求[5]。传统的质量成本理论认为预防成本和鉴定成本与内部损失成本和外部损失成本之间存在一种此消彼长的关系,当控制成本过大时就需减小控制成本,同理当损失成本过大时则要加大预防、鉴定力度以减小损失成本,使其在一个可接受的质量水平范围内。成本管理的主要目标就是在二者之间寻求一个平衡点,即最佳成本点p*,使得总质量成本最小。并且传统质量成本管理认为缺陷是不可避免的,这都会使人们降低目标,降低要求,满足于现状,必然阻碍了人们继续探求更高质量水平的决心。

二 零缺陷理论与质量成本

20世纪60年代初,被誉为伟大的管理思想家、全球质量管理大师和“零缺陷”之父的克劳士比首次提出“零缺陷”思想,并且在美国大力推行零缺陷运动,而后传到日本,在日本制造业中得到全面的推广,使日本制造业的产品质量飞速提高,继而达到了世界级水平。随后,零缺陷质量运动又被扩大到工商业所有领域。

“零缺陷”又称无缺点ZD(Zero Defect),其思想是主张企业在进行经营管理时要致力于发挥全员的主观能动性,工作者、生产者要尽力使自己的产品与服务没有缺陷,以高质量标准为奋斗目标。他要求企业生产工作者在生产过程中各个方面严格把关、合理安排,要本着认真严肃的工作态度,确保从一开始就把工作做得完美精确,而不是依靠事后检验来发现问题、纠正问题。零缺陷理要求第一次把事情做对,强调事前预防与过程控制,讲究依靠团队力量,生产符合我们承诺的顾客要求的产品与服务。通过零缺陷运动的开展,可以保证产品质量和工作质量,因为它有效的提高全体员工的工作素质和责任感。

(一)零缺陷理论下的质量成本

在“零缺陷”理念的指导下,人们对质量成本有了新的认识,即企业对质量成本的追求目标不再是“可接受的质量水平”和“最优成本点p”,而是主张全员管理、全员参与,从源头做起,强调顾客、企业与供应商之间的关系,争取第一次就把正确的事做正确,实现“零缺陷”目标,从而使质量成本,尤其是上升成本降到最低程度。零缺陷并不是人们所认为的完全没有缺陷、没有错误,而是要以认真、负责、谨慎的态度对待每一个环节,防止任何细小的问题发生或传递到后续环节,最终生产出符合消费者需求的产品或服务[6]。“零缺陷”的理论是建立在这样一个事实上,即:错误是由两件事引起的(能力和漫不经心),而这两点都是可以消除的,它强调的是通过提高全体员工的素质和责任心,以参加培训等形式提升员工的能力,培养员工的工作积极性等方法实现这一目标。

“零缺陷”理念下的质量成本观是一种动态的质量成本观,它认为这种改进不是一朝一夕的事,而是一个不断的、无止境的改进过程。企业在不断改进的过程中,职员的质量成本意识增强,工作效率提高,损失成本不断降低至趋于零,即:实现“零缺陷”目标时,控制成本并不会像传统质量成本理论说的那样无限制地增加到无穷大,而是由一开始地逐渐上升再慢慢趋于平稳,从而使总的质量成本最小。

在不断接近“零缺陷”目标的过程中,由于产品或服务质量水平的不断提高,顾客满意度和企业信誉也会随之增加,从而增强企业的竞争能力,扩大企业的市场占有率。这些都会给企业带来可观的经济效益,也可作为抵消成本的部分。

然而,由于传统的思想已经根深蒂固,要实施零缺陷的质量管理来降低成本仍然是一项艰巨的任务,需要全体职员的长期共同努力。具体可从以下几点入手:

1.改变全体员工对质量成本的态度,形成一种新的文化。质量成本不仅仅单独是质量部门或是财务部门的责任,而且是各个部门共同的责任和义务,需要全员参与;也不仅仅是生产加工阶段的内容,需要从产品研发设计阶段,到生产销售再到消费者手中的整个过程中加以控制和管理。

2.管理者思想的转变。传统质量成本理论认为,错误是不可避免的,是必然存在的,并且质量水平要达到某一高水平的情况下,需要投入的质量成本过高,甚至可能趋向于无穷大,这种思想已经根深蒂固。这种错误不可避免论的思想要彻底抛掉,要相信可以通过努力将质量成本控制在可以接受的范围内实现零缺陷,提高产品质量,提升企业竞争力(质量就是竞争力)。因为,传统质量成本模型中的最佳质量成本是一种静态的分析方法,而企业的质量成本管理活动是一个动态的过程,实践中存在着,如:生产技术的不断改善,工作人员熟练程度的进步等一系列学习效应的现象,使原本需要达到的目标和标准所要花费的成本在学习效应的作用下能够得到大大降低。

3.正确认识质量和质量成本。生产高质量的产品,主要是要预防,而不是检验。检验只能是从产品中把不合格的部分挑选出来,在促进方面并不能起到改进作用。因为被检验出的已发生的缺陷已经产生了,这可能会遗留一些缺陷,不能产生符合项。预防通常是经过详细的计划设计,与各个部门充分沟通,对各个细节进行验证,避免和消除任何可能出现不合格品的因素和时机。

(二)零缺陷质量成本模型分析

“零缺陷”理念下的质量成本管理是一种动态的分析过程。摩托罗拉与通用电气等先进企业的成功实践表明[7],当质量水平不断趋向百分之百合格(即达到“零缺陷”)时,总质量成本并不会趋向于无穷大,在一定水平上,总质量成本可能就不再增加甚至会有所减少,这是因为“符合性成本中的许多项目能够产生增值效应”[7],比如:在初始环节对产品进行检验的费用,能在一开始就发现并解决问题,防止本环节的问题流向下面的环节,制止了损失的进一步扩大,从而在整体上使总的质量成本大幅度的减少。另一方面,由于人们长期从事这种质量成本管理活动,实践和经验的积累让他们对自己的工作越来越熟练,工作效率越来越高,在一定程度上也影响着总的质量成本。这些现象与“学习曲线效应”有着异曲同工之妙,因此,本文将借助“学习曲线效应”数学模型原理,将其与传统基于柯伯-道格拉斯(Cobb-Douglas)生产函数的质量成本数学模型相结合建立基于“零缺陷”理念下的质量成本模型。

学习曲线效应,是指一项任务被经常地执行,为它所付出的代价就会越少。这里的任务是指所有的产品和服务,代价包括管理、营销、分销和制造费用等一切成本费用。学习曲线也叫波士顿经验曲线,如图1所示。

图1 经验学习曲线

学习曲线的数学表达式为:

其中:Yi表示生产第i个单位所需要的时间或成本,Y1表示生产第1个单位所需要的时间或成本,N表示生产总数,b表示学习率指数(0<b<1)。

其中:a1、a2、β1、β2均为待估算的参数,且a1>0,a2>0,β1>0,β2>0,ε为随机误差项,反映随机因素和偶然因素的影响,Q代表质量水平。

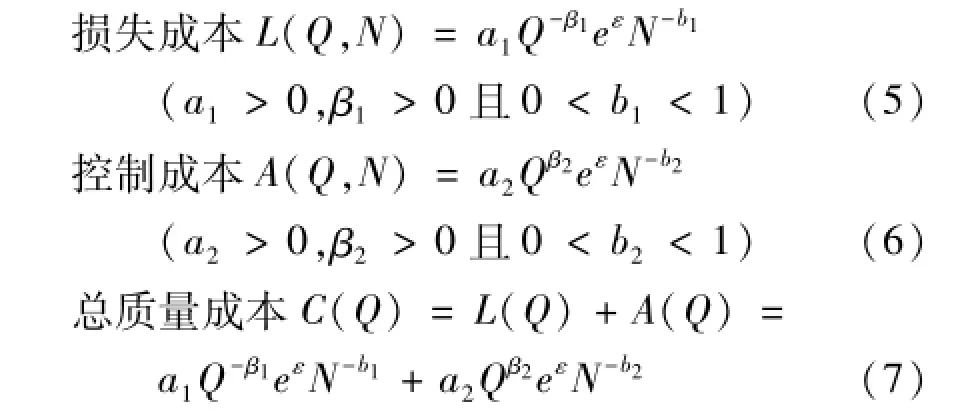

将学习曲线函数与柯伯-道格拉斯生产函数的质量成本模型二者结合起来,构造出基于零缺陷理论的质量成本数学模型如下:

其中,b1、b2分别表示损失成本和控制成本中的学习率指数,因为b1=lg r1/lg2,b2=lg r2/lg2,r1、r2分别代表损失成本和控制成本中的学习率,学习率越大,那么随着生产单位数量的增加,产品成本下降的就越快。从实践工作经验中可以知道,损失成本的变化与生产单位数量的没有很大的关系,说明损失成本的学习率比较小;然而控制成本会随着生产单位数量的增加,经验的积累和技术的成熟而降低。说明r1<r2,得0<b1<b2<1。

式(7)中,对Q求偏导:

令(8)式等于零,可得最佳质量水平:

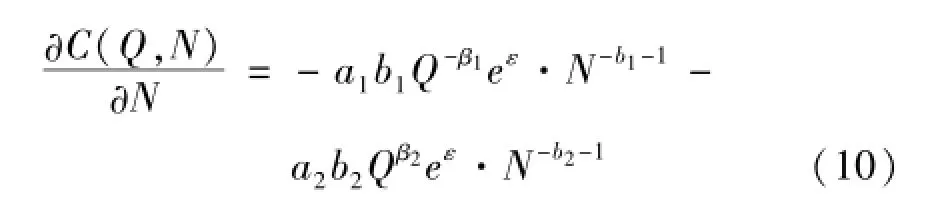

式(7)中,对N求偏导:

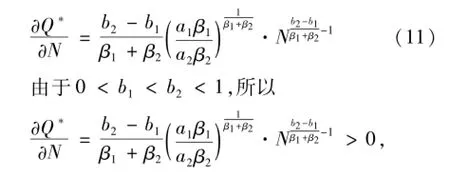

式(9)中,对N求偏导:

说明最佳质量水平Q*是生产单位总数量N的增函数,即随着生产单位总数量N的增加,最佳质量水平Q*也会不断上升。

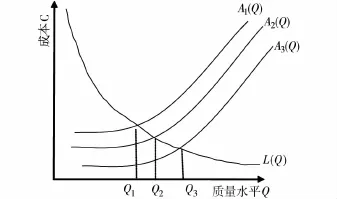

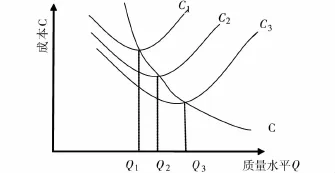

通过以上分析,证明零缺陷质量成本管理下,企业质量水平和质量成本的控制会出现良性循环,质量水平逐渐上升而总质量成本逐渐减低。可以得出长期质量成本的函数图像,如图2,图3所示。

图2 零缺陷下控制成本和损失成本的变化

图3 零缺陷质量成本曲线图

图2 中A1(Q)、A2(Q)、A3(Q)分别表示质量水平为Q1、Q2、Q3时的控制成本,因为损失成本L(Q)学习率很低,故在图像中相对于控制成本可以忽略不计;图3中C1、C2、C3分别表示质量水平为Q1、Q2、Q3时的质量成本,C表示长期质量成本的变化趋势。可以看出,以预防为主线,通过对各经营环节进行全方面的管理,要求所有人“第一次就把正确的事做对”,在不以牺牲质量成本为代价的情况下,不断地提高质量水平。这就是零缺陷质量成本的宗旨。

通过对传统质量成本和基于零缺陷理念质量成本的对比分析,我们可以清楚地发现,随着科学技术的进步、市场需求的不断变化、消费者需求的多样性,传统质量成本的模式已经很难适应这些需求,必须对传统质量成本加以改进和完善才能适应市场经济的发展。将“零缺陷”理论结合到质量成本管理中,强调质量改进是无休止的,是一个不断改进的、长期的过程,其经济性主要来源于企业行为改变、企业人员质量意识增强,技术成熟等一系列良性循环,使企业一直处于学习环境的状态,在不增加质量成本的前提下,不断地改善、提高产品质量,最大程度使顾客满意,提高企业信誉与竞争力。

[1]曲 宏,白宝光.基于学习曲线效应的质量成本模型[J].内蒙古工业大学学报,2007,26(3).

[2]张 卓.质量经济学发展评述[J].外国经济与管理. 2004,26(9).

[3]朱 兰.质量控制手册[M].上海:科技文献出版社,1987:48-52.

[4]杨 钢.质与量的战争[M].北京:东方出版社,2010.

[5]李登记,王卫荣.实施零缺陷质量管理的误区[J].中小企业管理与科技,2008(1).

[6]徐丽萍,杜娇婧.浅谈零缺陷与质量成本[J].哈尔滨轴承,2008,29(3).

[7]许 飞.基于6Sigma管理的质量成本管理研究[D].河北:河北大学,2011.

[8]刘卫东,应 婧.基于产品寿命周期的质量成本模型及其分析[J].管理评论.2011(2).

责任编辑:徐 蓓

Analysis on Quality Cost Based on“Zero Defect”Conception

HOU Qinglin,ZUO Suqin,LIU Yu

(School of Business,Hunan University of Technology,Zhuzhou Hunan 412007,China)

Building new model with Zero Defect theory from the limitation of traditional quality cost.The result showed that failure cost's changing has nothing to do with per unit quantity,while control costwill decrease with per unit quantity increasing and experience accumulating and technology'smaturing;under the quality costmanagement of Zero Defect theory,itwill has a sound circulation,quality levelwill be gradually increasing while total quality are decreasing.

quality cost;quality level;zero defect

F273.2

A

1674-117X(2014)01-0032-05

10.3969/j.issn.1674-117X.2014.02.008

2013-07-23

侯清麟(1956-),男,湖南安仁人,湖南工业大学教授,博导,主要从事企业经营与资本运作研究;左素琴(1990-),女,安徽庐江人,湖南工业大学商学院硕士生,主要从事成本管理方向研究。