汽车零部件物流配送中心工艺布局仿真优化

2014-05-08王琳,周琪,

王 琳 ,周 琪 ,

(1. 天津科技大学包装与印刷工程学院,天津 300222;2. 同济大学机械与能源工程学院,上海 200092)

零部件供应是汽车物流供应链的重要环节,其运营绩效很大程度上决定了供应链系统的整体性能表现,良好的零部件供应水平可以大幅缩短工期、降低成本,提高产品对市场的响应和制造过程的柔性.研究汽车零部件物流配送中心,可以解决汽车供应链发展中的瓶颈问题,不仅能不断增强企业自身的核心竞争力,同时也能降低物流成本和制造成本,获得更高的市场份额,最终形成良性循环,不断提升汽车工业的效益.

在设施布置仿真技术方面,Liu[1]研究的配送中心内部库存布局及订单拣选系统采用仿真验证新模型有效缩短了拣货距离.Takakuwa等[2]用 Arena对非自动化配送仓库的布局及流程进行仿真.这些都是仿真技术在物流领域的成功应用,对仿真手段在配送中心布局问题中的应用具有启迪作用.

不同于现有大部分针对节点设置和设施配比的研究[3–6],关于单个配送中心内部物流作业流程的优化可以从根源上解决物流费用居高不下,而效率却难以提高的诟病.良好的设施布置包括生产动线的顺畅、生产设施的便利、运作的高效、人员的安全等方面.动线不合理会导致日常工作增加不必要的搬运成本;高峰时期进出库容易导致错发漏发货物等作业混乱;设备人员分布不合理会造成忙闲不均,影响服务水平和整体效益.如果在设计初期就能够对设施布置进行优化,往往能够起到“事半功倍”的效果,不仅避免了大量人力、财力、物力的浪费,而且能够指导生产、提高工效、保障进度计划的执行,而同时注重设施布置的柔性和敏捷化,使得企业能够有效应对市场的变动,在竞争中占得先机[7–8].汽车自身价值较高,其储运的设备投资巨大,一旦投产便难以在短期内变动,因此区域设施布置及动线规划亟需科学的工艺布局方法来改善,这对于其自身作用的发挥和提高整条供应链的效率都起着至关重要的作用[9–12].本文重点研究了汽车零部件物流配送中心的工艺流程布局,并通过仿真对设计方案进行实验.

1 汽车零部件配送中心布局规划

1.1 功能及区域设置

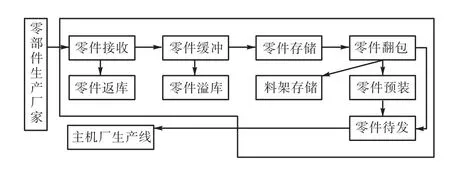

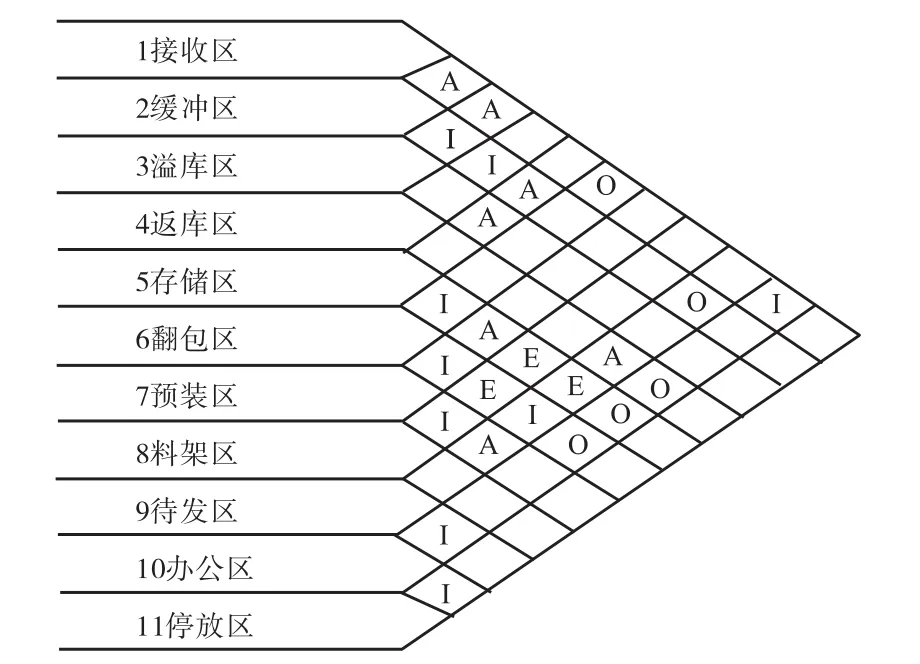

图1 功能区间的流程关系Fig.1 Relationship between function areas

布局规划首先应当通过分析配送中心的功能来确定所需区域的类型.本文研究的汽车物流配送中心的主要作用是:从零部件供应商处接收各类车型所需零部件,进行集货并配货后供应主机厂的流水线生产;为了提高生产效率,在配送前对其中部分零部件进行预装配,形成相关总成后直接上线.因此,其所需区域包括零部件的接收区、缓冲区(检验区)、溢库区、返库区、存储区、预装区、翻包区、待发区,其中还需考虑零部件的料箱、料架存储区,叉车等运输设备的停放区和工作人员的办公区域[12].具体功能区间的流程关系如图1所示.

各功能区基本作用如下:接收区主要是接收供应商来货或主机厂退货,其位置应紧连配送中心主入口的进货月台;缓冲区在接收货物与入库储存之间起到调节入库操作节拍的作用,同时可以在该区域进行供件的抽查检验,以便确认产品质量,防止缺陷进入下一环节;溢库区可以在产品发生溢库现象时起到暂存作用,同时在生产旺季可以起到缓解入库作业压力的作用;在存储区,由于零部件的尺寸多样,不同零件的使用频次不同,综合考虑经济和效率因素,应当安排不同的存储方式和货架,采用自动化立体库、普通多层货架和平库储存相结合的方式;预装区可以根据主机厂的需求增设机械设备,通过对部分零部件在上线前提供简单组装服务,既能提高整个工作线的效率,也可以增加运输效率;翻包区可以通过对大批量零件的集装容器进行翻包,拆装成供件需要的批次,也可以完成对预装后集成件的运输用再包装;翻包之后,空余料架可以集中运往料架区,以供及时回收使用;待发区即发货区域,暂存分拣、集货、包装完成后的零部件或集成总件,等待运输车辆运往主机厂.此外,办公区可以配置汽车物流配送中所需的信息化设备,并提供操作人员办公和休憩场所;停放区供停放空闲待用的叉车等设备,以减少作业区空间占用,保证现场5S管理中的“整理”.

针对汽车物流零部件配送的特点,在管理大量多品种的零部件时,存储区应当注意的是:(1)在备货方面,种类繁多的零部件可以根据价值和使用频次进行ABC分类.A级零件一般指发动机、车门总成、排气管总成、座椅等,通常为非通用,不同车型有较大区别,可以面向特定车型分别贮藏;B级零件有车顶篷、后舱盖、前后底板等,备量应结合需求产量随时变动;C级为室内灯、方向盘、遮阳板、紧固件等标准件,由于消耗量大且稳定,可以使用特定包装容器大量存储并保证一定数量的库存备用.(2)在货架类型方面,由于汽车零部件的尺寸规格特性,在储存过程中,应注意按照零件类型放置于不同的货架中.例如长型零件应竖直存放,既节约空间又可以减少叠压造成的货损;微小型零件如油封、火花塞等,中型零件如空滤、离合器片等,大型零件如缸体、轮毂、水箱等都应放置于专用尺寸的货架或料箱,以减少空间占用,提高存储效率.

1.2 配送中心区域流程动线及关联性分析

本文以某汽车物流配送中心为例,按照系统化的设施布置流程,对汽车物流配送中心的区域布置设计进行关联性分析,主要采用以下方法对流程动线和活动关联性分析进行综合考虑.

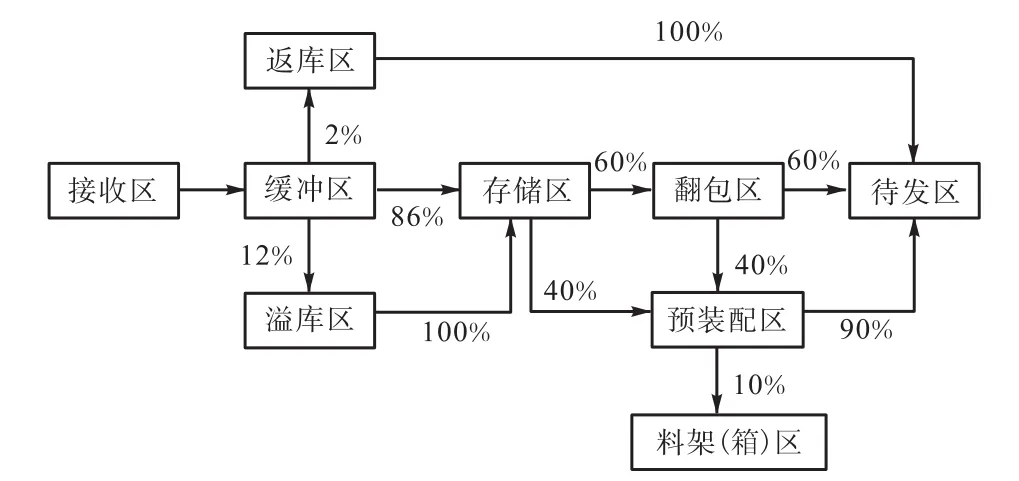

首先,通过定量统计得出各个功能区域间的物流流向百分比图(图 2),由此从全局上展示了区域间零部件货品流动的强度.

图2 各功能区域间物流流向百分比Fig.2 Logistics flow ratio of function areas

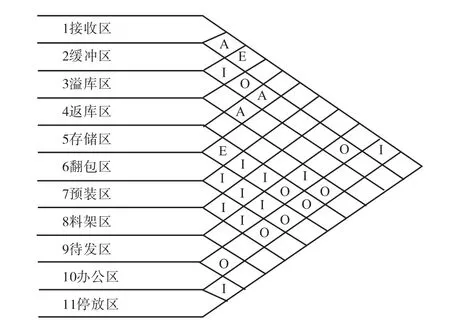

根据设施布置理论,物流强度可以从强至弱以 5个等级 A、E、I、O、U 表示.将通常按承担物流量比例划分转换为物流流向百分比分析后的结果见表1.结合已知条件可得物流相互关系图(图 3).为使图更清晰,其中关系为U的以空格表示.

表1 物流强度等级表Tab.1 Logistic intensity scales

图3 物流相互关系等级图Fig.3 Logistics relationship chart

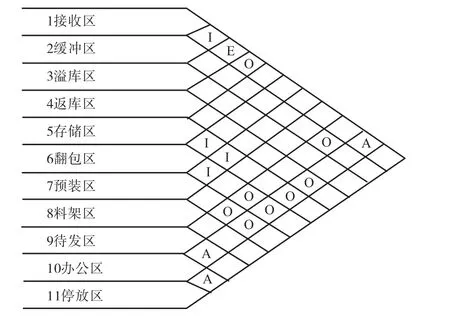

按照人员流动的密集程度可通过定性分析将配送中心内非物流关系进行分类形成相互对照表,见表2,并形象化为相互关系图,见图4.

表2 非物流相互关系表Tab.2 Non-logistics relationship table

图4 非物流关系图Fig.4 Non-logistics relationship chart

通过对各功能区域的分析,分别确定物流相互关系和非物流相互关系后,可对其赋予不同权值确定功能区间的综合相关性,为平面布局提供有益参考.由于配送中心内主要参与作业的货品为汽车零部件,总体来说为大型、重型机械五金部件,物料运输总量很大,因此物流与人流的权重比设定为 3∶1.同时,量化物流关系和非物流关系强度为:

设任意两功能区间的物流相互关系等级为 M,非物流相互关系等级为N,那么综合关系强度P可采用式(1)求得.

在求得各功能区域间相互关系的综合关系强度分值后,统计其所占的百分比,按照物流强度理论中按百分比分类的思想进行分级评比,根据试算后的比例数得出综合关系强度等级,据其得到综合相互关系,见图5.

图5 综合相互关系等级图Fig.5 Integrated logistics relationship chart

1.3 配送中心设施布局设计

在关联性分析完毕之后,采用关联线图法将功能区块抽象为方块,按照各作业区关联程度布置.根据综合后的物流相互关系,对各个功能区进行重复的选择和调整,根据“A关系靠边,E关系靠角”的基本原则再加以综合考虑,获得基本符合要求的配送中心平面布局.

在本例中,由于配送中心主要作业多集中于存储区域,因此首先选择与其他区域 A关系最密集的存储区 5作为中心区,将其单元扩大一倍后置于中央,以增大与其他单元接触区域,令动线更流畅.然后依次根据与存储区的关系密切程度进行周边的摆放.2、3、7区域均与其有密切关系,因此大致布局都呈环状围绕 5的样式;随后进行排布的应是 1、4和8、9;根据相互关系,1、4应围绕 2排列,并尽量接近;而对应的8、9在尽量靠近5的同时,保持与7在位置上的毗邻;最后是在1和9间安插入10,使其位置尽量减少往复作业,11应与10相连.

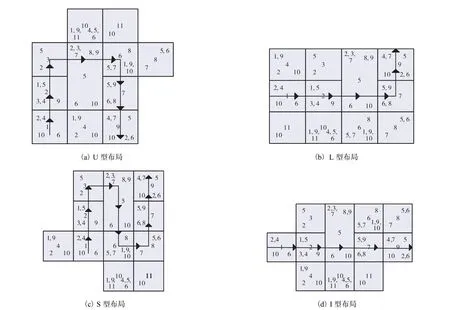

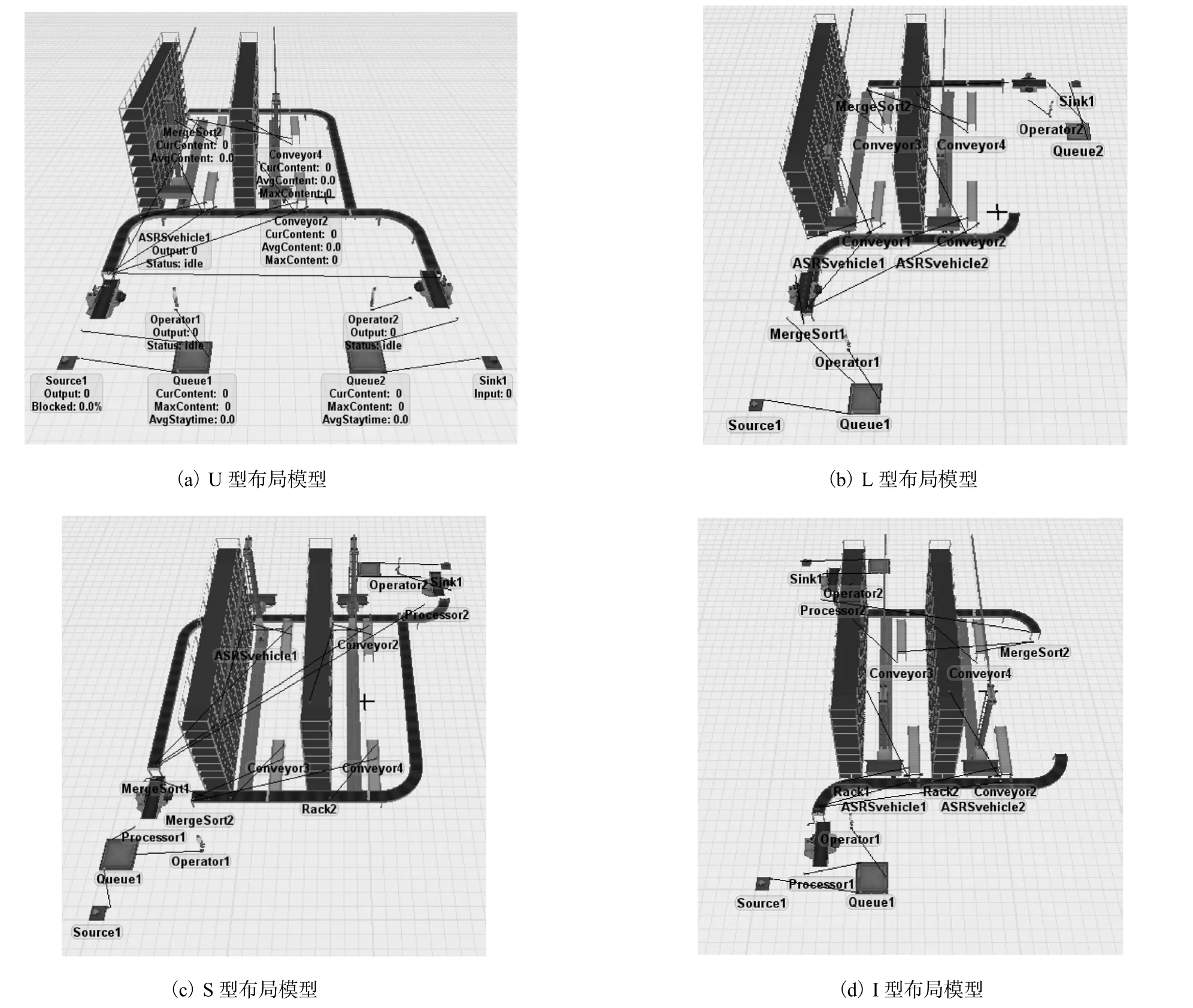

采用上述步骤后,可以得出4种有代表性的布局形式,在连接各区块绘制出主要动线后,将 4种类型分别以其动线形式命名为 U型、L型、S型、I型,具体布局见图6.

图6 4种布局形式图Fig.6 Four kinds of layout chart

2 配送中心布局建模仿真

2.1 配送中心仿真模型的建立

Flexsim软件因其具有强大的离散事件系统模拟功能和3,D可视化效果,可以满足规划设计人员的个性化要求,且效果直观易于理解,利于向决策层汇报和展示.这里以得出的 4种基本布局形式作为 4种备选方案.

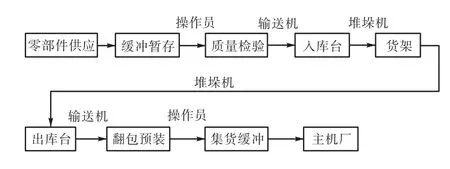

该系统的问题可被描述为:一个具有接收区、缓冲区、检验区、存储区、预装区、待发区等功能区的汽车物流配送中心,其从零部件供货商处取得货品,在接收完毕后在缓冲区进行质量检验,确认无误后由传输带运送至入库站台由堆垛机执行集合和入库作业;需要出库时,堆垛机根据主机厂看板将所需货品运送至翻包区进行拆分、预装配,然后在缓冲区等待配送,其中在暂存区和检验区间、预装区和出库待发区间采用操作员,入库过程使用分类输送机按零部件类型输送至不同的站台;存储区规模定为 2个 10行×10列货架,分别由2台堆垛机执行出入库作业,采用同端或者异端出库方式、运输带长度和形状等问题根据系统布置决定.系统的主要物流流程如图7所示.

图7 主要物流流程图Fig.7 Flow chart of the main logistics

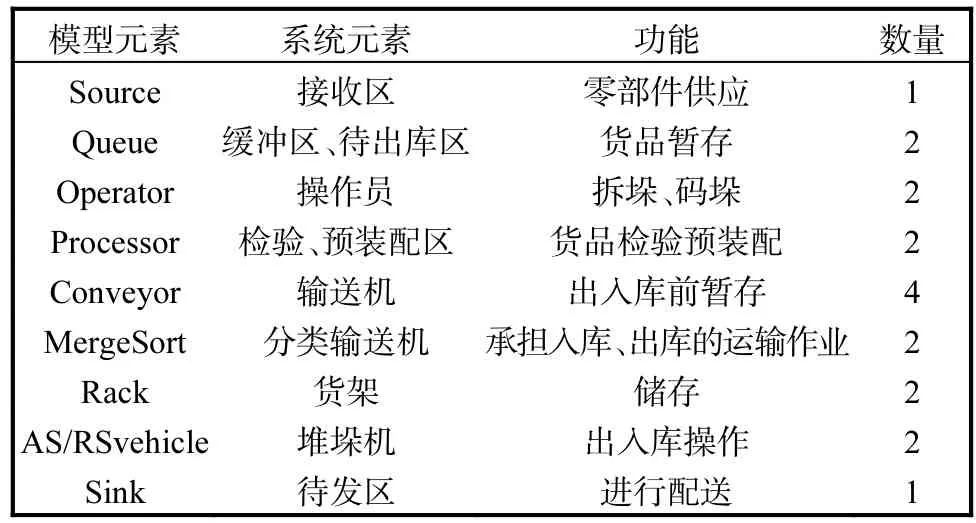

设定所属汽车物流配送中心厂房所需模型实体的数量和功能见表3.

表3 模型实体的数量和功能列表Tab.3 Quantity and function list of the model entity

根据已得出的布局,建立相应的仿真模型.具体步骤为:首先从 Flexsim所提供的实体库中调用所需的实体;为了在有限的空间内增大由于布置不同所带来的物流路径差异,分别将表示出入库区域的发生器和吸收器置于厂房的四角位置上,入库缓冲区和出库暂存区分别摆放于与发生或吸收器的同侧对角上;为了在有限的实体数量中表现汽车物流配送中心中零部件分类摆放的现象,利用 Flexsim中的分类输送机,依照货品类型分货输出于不同的端口,同时在货架出库端也使用分类输送机进行集货运出;为表现从缓存区到处理器间可能出现的运输瓶颈,使用操作员进行短距离单件货物的运输和装卸工作;为表现货架的托盘存取功能,增大堆垛机容量以代替码盘机和拆盘机的使用;为使运输距离在输送机的长度上得以体现,采用输送机直接衔接检验处理机和装配处理机的设计.

在根据设计方案把实体在所限区域内布置完成后,依据物流操作的顺序,按照实体类型分别连接各实体的输入、输出和中心端口,最终建立 4种布局类型的仿真布局模型,其静态状况如图8所示.

图8 仿真布局模型图Fig.8 Layout simulation model

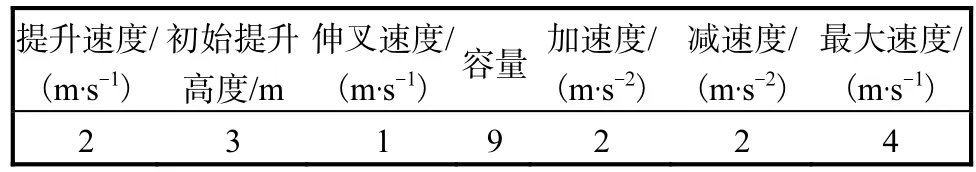

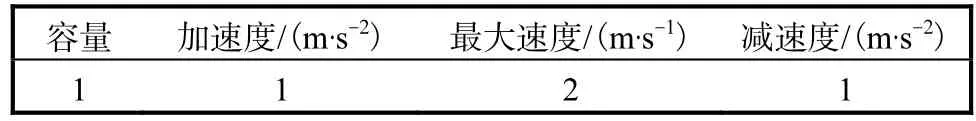

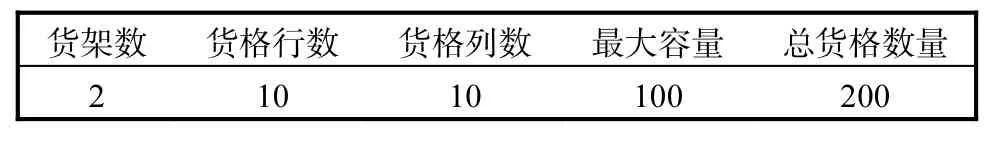

在实验设计过程中,由于本例采用控制变量法,即将影响模型系统性能表现的变量只局限于系统布置不同所带来的差别,因此必须保持与系统布置无关的其他随机变量一致,具体包括汽车零部件进库的时间和数量分布、系统库存容量和堆垛机、处理机构的操作速率等指标.基于以上构想,对各方案中相同功能实体和部分物流设备的运行参数进行统一设置,参数见表4—表7.

表4 设施设备的参数表Tab.4 Parameter list of facilities

表5 堆垛机的参数表Tab.5 Parameter list of stackers

表6 操作员的参数表Tab.6 Parameter list of operators

表7 货架的参数表Tab.7 Parameter list of racks

2.2 配送中心仿真模型的运行及结果分析

建立仿真模型后,首先试运行系统各 5,000,s,观察有无参数不合理所导致的设备严重阻塞现象,然后重复运行系统,观察重复性对其数据波动是否有影响.最后,在准备运行阶段调试完毕后进行正式实验.

设实验中 1个单位仿真时间代表 1,h,希望采集汽车物流配送中心运行1年的数据,因此将系统运行时间定为24×365 = 8 760个单位时间.

在正式运行系统达到预设时间后,打开统计面板,获取以表格输出的各设备状态统计和标准统计报告.由于实验目的是比较不同布局下的系统运行性能,因此分析对象可以锁定在系统中相同实体在不同布局下运行的统计数据.通过对获得的统计数据按照每个实体在不同布局下的状态分布进行分类总结,得出各布局中相同实体的状态指标对比.

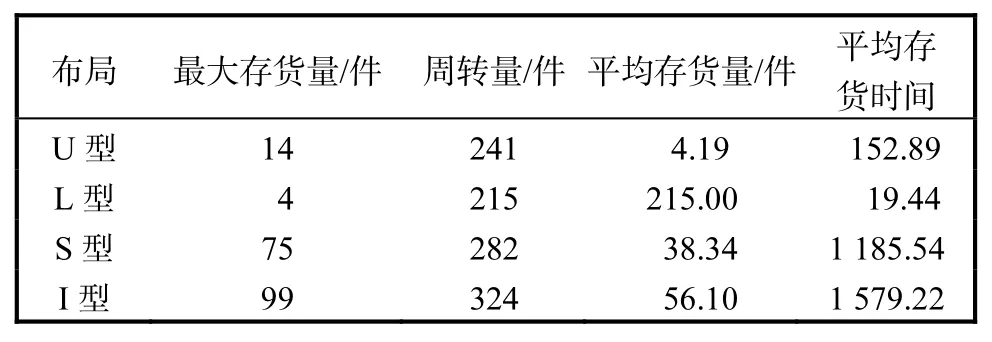

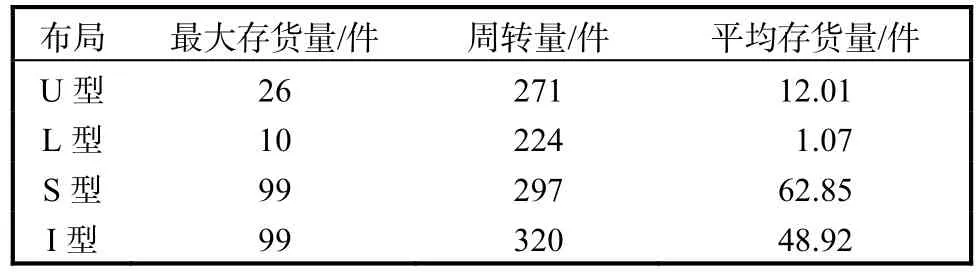

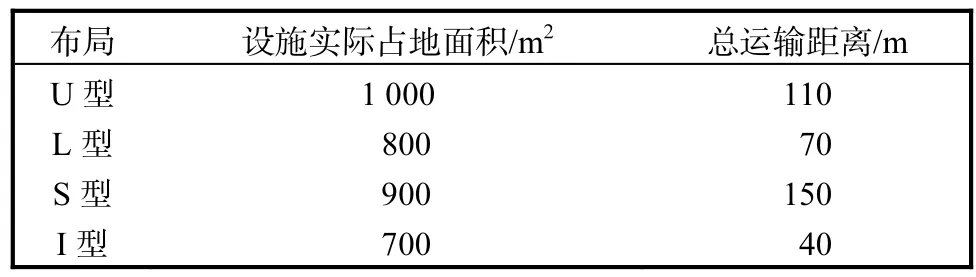

同样,通过对每个方案所输出的标准报告进行分析,得到库存水平(主要由货架的相关数据得出),见表8和表9.此外,分别对4种布局的其他指标(设施实际占地面积和总运输距离等)进行统计,见表 10.其中设施实际占地面积的统计采用格数法,借用Flexsim显示面积所用的网格统计空置面积的大致规模,再用总规模减去空置面积,即得实际占地面积的概数;而总运输距离采用射影法,将输送机和货架的长度投射到厂房的长宽边上,简单相加即可获得总运输距离.使用类似的估算方法可以大大简化指标的统计过程,在相对性比较方法中并不影响对结果的评估.

表8 货架1库存统计表Tab.8 Inventory statistics of Rack 1

表9 货架2库存统计表Tab.9 Inventory statistics of Rack 2

表10 参数分析表Tab.10 Parametric analysis table

针对汽车物流配送中心工艺布局的仿真优化,其目的是保证企业生产经营需要的情况下,按照配送中心作业流程,在确定的空间场所中对所需的物流设施(如货架、输送带、堆垛机等)和人员进行合理的布置,在分配组合后获得最大的经济效益.因此主要目标可以确定为物料搬运距离最少,同时应符合出入库各项物流操作流程.

根据对上述数据的分析可知,在假设的条件下,I型为最佳布局方案,L型其次,其后分别是 U型和 S型.因此,对现有备选方案的优化结果,以采用 I型布局方案为佳.

3 结 语

在布局规划方案的设计上,本文选用已经较为成熟的设施布局理论,首先明确各区域的功能关系和流程走向,分别采用物流流程图(以流向百分比的形式)和定性关联图得到各区域物流相互关系和非物流相互关系表,赋权相加后统计各分值段百分比,以类似考虑物流强度分等级的方法确定了最终的综合相互关系表;同时,根据汽车物流配送的特点改进了关联线图法,扩大了存储区域的块状面积,得出了 4种具有代表意义的布局形式,以动线为突破口进行仿真,并通过仿真计算选择 I型布局方案作为最佳设计方案.该过程尽可能全面地考虑了各区域间作业的各种内在联系,较单纯依靠经验盲目布置更具有依据和针对性,可有效减少物流路径的迂回繁复.

[1] Liu Chiun-Ming. Clustering techniques for stock location and order-picking in a distribution center[J]. Computer& Operations Research,1999,26(10):989–1002.

[2] Takakuwa S,Takizawa H,Ito K,et al. Simulation and analysis of non-automated distribution warehouses[C]//Proceedings of 2000 Winter Simulation Conference. Piscataway:IEEE,2000:1177–1184.

[3] 刘正刚,姚冠新. 设施布置设计的回顾、现状与展望[J]. 江苏理工大学学报:社会科学版,2011(1):74–78.

[4] 沈钱浩. 物流配送中心内部布局方法研究及应用[D].上海:同济大学,2008.

[5] 程日盛,张永,项陆舟,等. 物流配送中心虚拟仿真设计方法[J]. 交通运输学报,2007,7(4):121–126.

[6] 魏斌,纪寿文,申金升. 配送中心布局及设备配置仿真优化[J]. 物流技术,2010(Z1):89–91.

[7] 斯建永. 配送中心设施规划及其仿真研究[D]. 杭州:浙江大学,2006.

[8] 李瑞杰. 配送中心布局规划仿真与评价[D]. 北京:北京交通大学,2010.

[9] 陆薇,宋秀丽,高深. 汽车企业物流与供应链管理及经典案例分析[M]. 2 版. 北京:机械工业出版社,2009:33–34.

[10] 徐雯霞,金海松,王宁,等. 汽车物流与信息技术[M].北京:北京理工大学出版社,2007:107.

[11] Harrison A. Perestroika in automotive inbound[J]. Manufacturing Engineer,2001,80(6):247–250.

[12] 王洪宇. 浅谈汽车物流配送中心内部的平面布置[J].汽车实用技术,2010(5):88–91.