宽片与窄片组合的翅片管换热器数值模拟与实验研究

2014-05-08张智赵夫峰王三辉曾小朗

张智,赵夫峰,王三辉,曾小朗

(广东美的制冷设备有限公司,广东佛山 528311)

宽片与窄片组合的翅片管换热器数值模拟与实验研究

张智*,赵夫峰,王三辉,曾小朗

(广东美的制冷设备有限公司,广东佛山 528311)

基于对传统的7 mm 管径翅片管换热器的CFD分析,本文提出了一种新的宽片与窄片组合的翅片管换热器,并对这二种翅片管换热器用 CFD软件进行了数值模拟。数值研究结果表明:宽片与窄片组合的翅片管换热器比常规翅片管换热器的空气侧换热性能好,但是它的空气侧压降较低。整机实验结果表明:二者性能几乎相当。

翅片管;数值模拟;实验研究;换热性能;压降

0 引言

近年来,随着空调市场竞争的激烈和国家标准的提高,空调器的节能要求越来越受到重视。两排管翅式换热器是空调中最常用的换热器结构形式,传统的两排换热器所采用的前后两排的翅片片宽和翅片形状均相同。文献[1]通过对不同管径组合来提高冷凝器换热能力进行了数值研究;文献[2-3]运用场协同理论,对翅片开缝位置依据“前疏后密”原则进行了优化设计。因此,通过 CFD技术对前后排换热器不同片宽进行设计,可以提升前后排的换热量,从而提升整个换热器的换热能力,进而可以降低产品成本。本文主要从 CFD数值分析和换热器整机实验对两排7 mm换热器不同片宽组合进行研究。

1 数学物理模型

1.1 物理模型

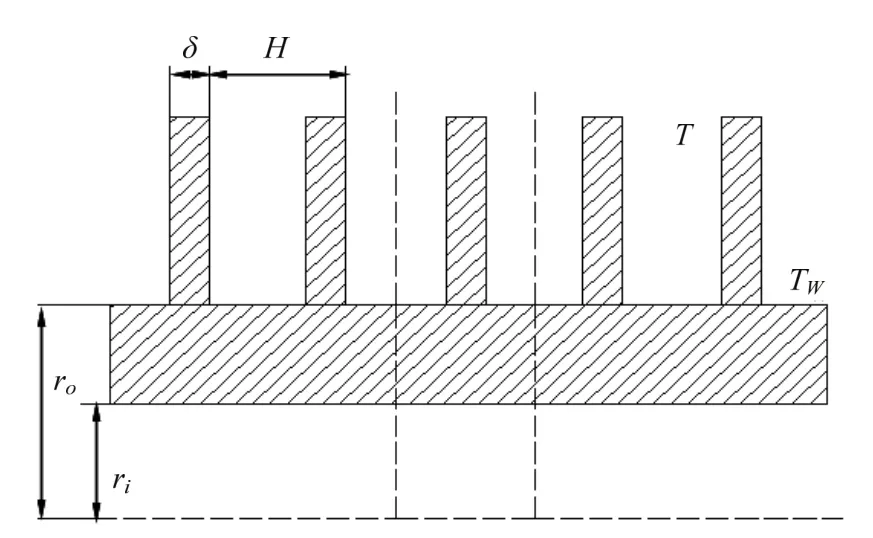

本文所研究的开缝翅片结构简图见翅片计算区域如图1所示,图中,δ为翅片厚度;H为翅片间距;Tw为铜管外表面温度;T为外界气流温度;r为铜管半径,下标i表示内径,下标o表示外径。模型考虑了管径的翻边厚度并纳入到管外换热的计算当中。

图1 翅片管换热器示意图

1.2 数学模型

1.2.1 计算模型及控制方程

利用对称性,可以建立两种计算模型,一种是翅片的基片位于计算区域两边,另一种是翅片的基片位于计算模型的中间。本文的计算采用后一种模型。本文假定空气侧流动为不可压、稳态和常物性对流换热过程。控制方程包括了三维的连续性方程、动量方程和能量方程。假定铜管内、外表面温度保持不变,忽略翅片和铜管间的接触热阻。计算条件为:此时取铜管壁温度308 K,外界气流温度318 K。压力一速度耦合采用SIMPLE方法,翅片表面采用自身导热和对流换热的耦合方式,区域的边界使用对称性边界条件和周期性边界条件。其控制方程[4]如下:

式中:

u——x方向的速度;

v——y方向的速度;

w——z方向的速度;

φ——一般变量;

Γφ——广义扩散数;

Sφ——广义源项。

1.2.2 边界条件

计算中为了保证进口处的均匀流速,把计算区域向上游和下游分别延长相应的流动深度。进口边界条件为均匀流度、温度均匀分布;出口为充分发展边界条件。所有延长段的侧面均为对称性边界条件。在换热片区域,前、后(侧面)流体区和翅片区域均为对称性边界条件,管壁区为无滑移恒壁温边界条件,上、下流体区域为周期性边界条件,翅片具体结构参数如表1所示。

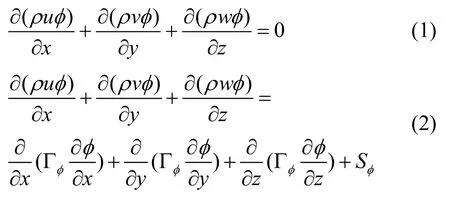

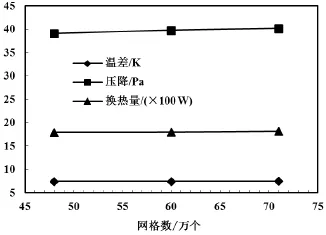

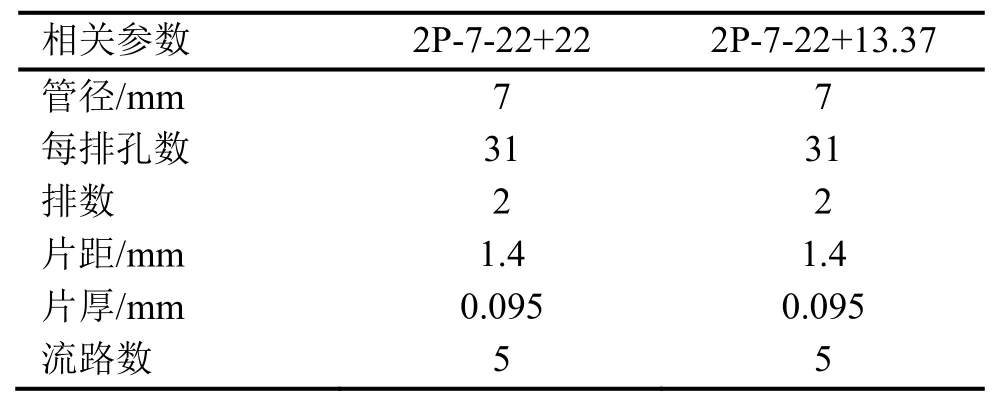

表1 两种翅片结构参数

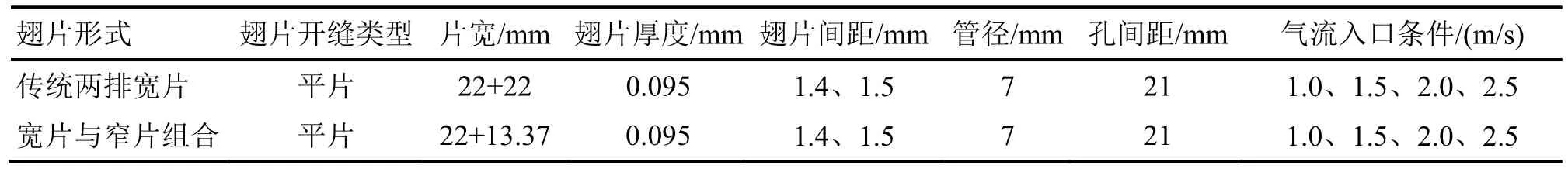

1.2.3 网格独立性验证

由于本文的模型结构比较复杂,所以采用四面体网格分别对流体和固体部分进行划分。为 了提高解的精度和可靠性,首先进行网格独立性测算,采用不同的网格密度重复同样的计算,比较所得的结果,对验证计算结果的可靠性具有非常重要的意义。以模型两排7 mm管为例,分别采用网格数量为48万、60万和71万时,温差、压降和换热量的数值如图2所示。由图可知,采用70万以上的网格数完全能够满足现有计算的精度要求,且在实际仿真中采用的网格数均大于71万。

图2 网格独立性验证图

2 两排7mm管不同片宽数值研究

2.1 计算条件

在入口风速为1 m/s、1.5 m/s、2 m/s和2.5 m/s条件下,分别对原型两排7 mm管宽片22 mm圆管换热器基准翅片和两排7 mm管宽片和窄片组合圆管换热器翅片[中心距21 mm,宽片和窄片组合方式为(22+13.37) mm],片距为1.4 mm和1.5 mm,进行仿真研究。

2.2 计算结果

2.2.1 两排宽片换热器流场分布

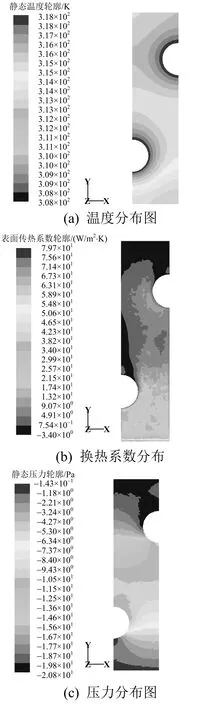

两排宽片22 mm圆管翅片侧流场分布见图3。

图3 两排宽片22 mm圆管翅片侧流场分布图

2.2.2 片宽(26+18) mm换热器流场分布

两排(26+18) mm组合圆管翅片侧流场分布如图4所示。

图4 两排(26+18) mm组合圆管翅片侧流场分布图

2.2.3 片宽(22+13.37) mm换热器流场分布

两排(22+13.37) mm组合圆管翅片侧流场分布如图5所示。

流场分布图显示片距1.4 mm,风速1.5 m/s仿真结果,从前后排不同片宽流场分布图可以得到以下结论。

1)温度分布:两排(26+18) mm与(22+13.37) mm组合翅片换热器前后排换热温差和前排换热量大于传统两排宽片换热器。

2)翅片表面换热系数分布:两排(26+18) mm与(22+13.37) mm组合翅片换热器表面换热系数大于传统两排宽片换热器。

3)压力分布:两排(26+18) mm与(22+13.37) mm组合换热器空气侧压降小于传统两排宽片换热器。

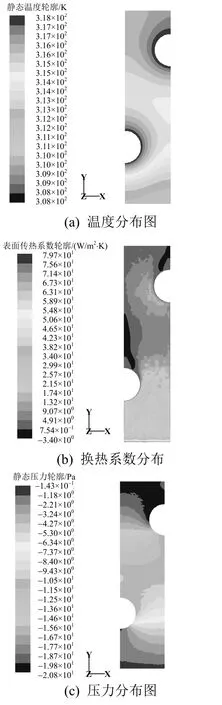

2.2.4 空气侧换热性能与压降计算结果

两排(22+22) mm 宽片、两排(26+18) mm 与(22+13.37) mm组合翅片单位面积换热量和空气侧压降计算结果如图6所示。

从图中可以看出:在相同风速条件下,两排(26+18) mm与(22+13.37) mm组合翅片换热器的单位面积换热量平均比两排(22+22)mm宽片换热器的高2.64%、2.29%,空气侧压降为两排(22+22) mm宽片换热器的99.56%、93.07%。因此,不同片宽组合翅片换热器空气侧换热和压降比原型两排(22+22) mm宽片换热器均有优势。

图6 三种换热器在不同风速下空气侧换热性能与压降

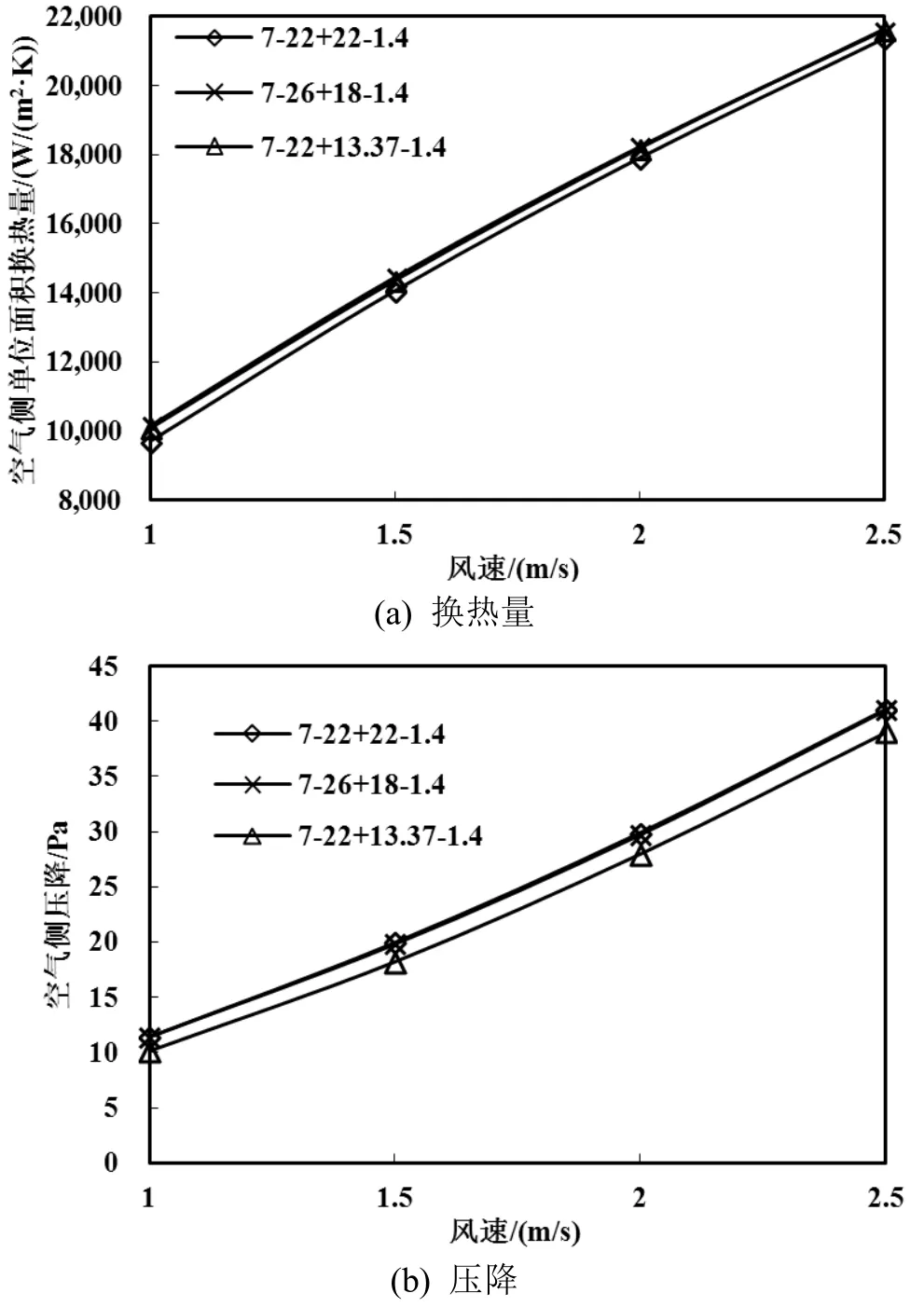

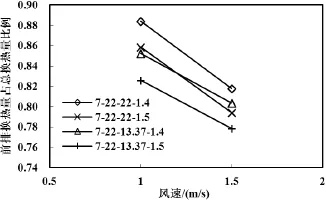

2.2.5 前后两排换热比计算结果

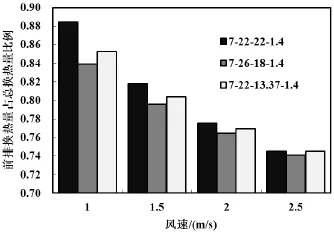

两排(22+22) mm 宽片、两排(26+18) mm 与(22+13.37) mm前排换热量占总换热量比例计算结果如图7和图8所示。

图7 在片距1.4 mm和1.5 mm、风速1 m/s和1.5 m/s下前排换热量占总换热量比例

图8 片距1.4 mm在不同风速下前排换热量占总换热量比例

从图7和图8前排换热量占总换热量比例可得到以下结论。

1)在相同风速和相同片距下,传统两排(22+22) mm宽片换热器前排换热量占总换热量比例大于两排(26+18) mm与(22+13.37) mm组合翅片换热器,这与强化换热场协同原理一致,即前后排换热器换热量比例越小,整个换热器的换热性能越好。

2)在相同风速和不同片距下,前排换热量占总换热量比例随着片距的增加而减小,因此增加风速可以强化后排换热量。

3)从图15可以看出,以两排(22+22) mm宽片换热器为基准、从两排(26+18) mm 到(22+ 13.37) mm组合翅片换热器,前排换热量占总换热量比例先减小后增加,这说明前后排不同片宽排布具有最优值,可以使前后排换热达到最佳比例,整个换热器换热性能最优。

3 换热器整机实验验证及成本对比

3.1 整机实验验证

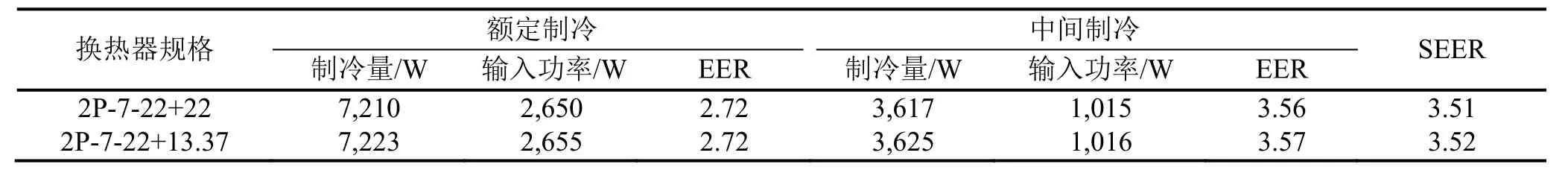

本次实验机型为KFR-72LW/BP2DN1Y-E(3)A,实验方案蒸发器不变,分别对采用两排(22+22) mm宽片换热器和两排(22+13.37) mm组合翅片换热器的整机进行实验验证。实验过程中用电子膨胀阀进行调节,相关测试按照国标测试标准[5]进行。室外机冷凝器相关参数如表2所示。由于内排片宽减小,为了保障折弯后长 U 侧对齐,内排片宽为13.37 mm,胀管高度增加10 mm,各性能测试结果如表3~表5所示。

表2 室外机冷凝器参数

表3 标冷工况实验结果

表4 标热工况实验结果

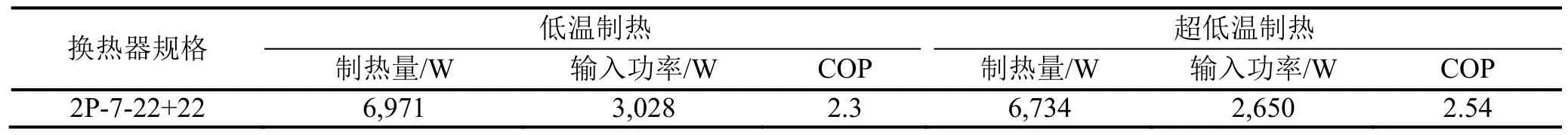

表5 低温与超低温实验结果

从整机数据来看,传统 7 mm 管两排(22+22) mm宽片换热器与(22+13.37) mm组合翅片换热器,制冷工况下EER与原型机相同;制热工况下,额定制热量(22+13.37) mm组合翅片换热器比传统 7 mm管两排(22+22) mm宽片换热器高约50 W,输入功率比原型机高 10 W,中间制热二者一致,低温与超低温二者制热量基本一致。因此,考虑整个实验室误差,传统 7 mm 管两排(22+22) mm宽片换热器与(22+13.37) mm组合翅片换热器整机性能基本一致。综合考虑到仿真数据与整机对换热器的影响因素,从仿真结果可以预测换热器性能参数。

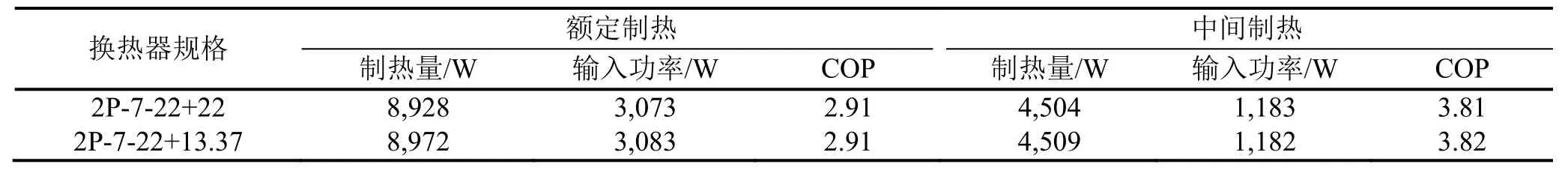

3.2 换热器成本分析

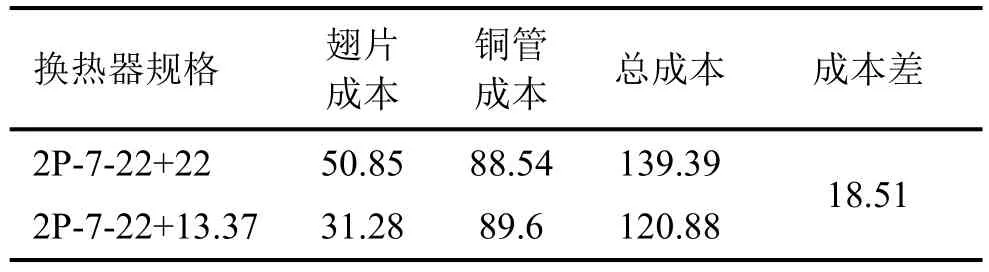

本次实验采用换热器只改变内排管路翅片宽度和胀管高度,没有改变外排管路相关参数;另外传统 7 mm 管两排(22+22) mm 宽片换热器与(22+13.37) mm组合翅片换热器流路一致,半圆管也基本一致。因此,本次计算成本只计算内排管路成本。计算条件:铜价55元/kg,铝价16元/kg。计算结果如表6所示。

从表6可以看出,(22+13.37) mm组合翅片换热器与传统7 mm管两排(22+22) mm宽片换热器相比,具有18.5元的成本优势。

表6 72变频R3换热器铜管和翅片成本统计(单位:元)

4 结论

1)两排(26+18) mm与(22+13.37) mm组合翅片换热器前后排换热温差和换热系数大于传统 7 mm管两排(22+22) mm宽片换热器,空气侧压降小于传统7 mm管两排(22+22) mm宽片换热器。

2)在相同风速条件下,两排(26+18) mm 与 (22+13.37) mm组合翅片换热器的单位面积换热量平均比两排(22+22) mm 宽片换热器高 2.64%、2.29%,空气侧压降则为传统 7 mm 管两排(22+22) mm宽片换热器的99.56%、93.07%;传统7 mm管两排(22+22) mm宽片换热器前排换热量占总 换 热 量 比 例 大 于 两 排 (26+18) mm 与(22+13.37) mm组合翅片换热器,随着片距增加,前排换热量占整个换热器比例减小。

3)考虑实验误差,传统 7 mm 管两排(22+22) mm宽片换热器与(22+13.37) mm组合翅片换热器相比,二者在制冷、制热、低温和超低温能力方面基本一致;成本方面,(22+13.37) mm组合翅片换热器与传统7 mm管两排(22+22) mm宽片换热器相比具有18.5元的优势。

[1]张智,金培耕,刘志刚.不同管径组合的冷凝器换热数值研究[J].热科学与技术,2002,1(2): 104-108.

[2]屈治国,何雅玲,陶文铨.平直开缝翅片传热特性的三维数值模拟及场协同原理分析[J].工程热物理学报,2003,24(5): 825-827.

[3]金巍巍,屈治国,张超超,等.空调蒸发器用管翅式换热器开缝翅片的数值设计[J].工程热物理学报,2006,27(4): 688-690.

[4]陶文铨.数值传热学[M].2版.西安: 西安交通大学出版社,2001.

[5]GB/T 7725-2004 房间空气调节器[S].

Numerical Simulation and Experimental Research on Fin-tube Heat Exchanger with Combining Wide and Narrow Fins

ZHANG Zhi*,ZHAO Fu-feng,WANG San-hui,ZENG Xiao-lang

(GD Midea Refrigeration Equipment Co.,Ltd.,Foshan,Guangdong 528311,China)

Based on the CFD analysis of the traditional fin-tube heat exchanger with 7 mm diameter tubes,a new fin-tube heat exchanger with combining wide and narrow fins was put forward.These two kinds of fin-tube heat exchangers were simulated with CFD software.The numerical simulation results showed that the air-side heat transfer performance of the fin-tube heat exchanger with combining wide and narrow fins was higher than that of traditional fin-tube heat exchanger,but the air-side pressure drop was lower.The experimental results showed that the performances of the new and traditional heat exchanger are almost the same.

Fin-tube;Numerical simulation;Experimental research;Heat transfer performance;Pressure drop

10.3969/j.issn.2095-4468.2014.06.106

*张智(1972-),男,博士,研究方向:空调制冷、强化换热及舒适性技术。联系地址:广东省佛山市顺德区北滘镇美的制冷研究,邮编:528311。联系电话:0757-26333990。E-mail:zhangzhi@midea.com.cn。

佛山市院市合作项目利用自然冷源的相变蓄冷节能空调设备的研发及产业化(2012YS02)

本论文选自2014年第八届全国制冷空调新技术研讨会。