制氧机氧气管道冻裂事故分析及处理

2014-05-07方亮

方 亮

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

1 引言

贵溪冶炼厂动力(制氧)车间KDOAr-25000/5000/1200制氧机筹建于2006年,2007年7月正式投产,投产初期氧气流量及纯度均能达到设计要求。由于氩提取装置设计上存在缺陷,导致液氩产品产量和设计量相差较大,经2008年12月份改造后,液氩产品产量达到设计值。制氧机组由四川空分设备(集团)有限责任公司设计成套,采用氮水预冷系统、分子筛吸附净化流程、冷、热端增压透平膨胀机、规整填料塔和全精馏无氢制氩技术以及DCS控制系统,并设计有氧气内压缩流程,同时向用氧单位供送压力为30KPa的低压氧气和压力为0.8MPa的中压氧气,低压氧设计流量18000Nm3/h,中压氧设计流量7000Nm3/h。

2 事故发生经过

2013年5月29日,贵冶动力车间 KDOAr-25000/5000/1200制氧机按计划安排停机检修,10:00左右停机完毕,按操作规程关闭所有需要关闭的阀门,主冷凝蒸发器及液氧蒸发器保持高液位静置,下午15:23,当班班长发现低压氧气管道压力急速上升,高达130KPa,比正常供氧时的压力高了将近100KPa,氧气流量更是达到了流量计量程上限(50000Nm3/h),同时氧气温度快速下降至0℃以下[1-2]。于是迅速打电话向工段汇报,分管领导及正副工段长等人闻讯赶至时,发现制氧机空分塔冷箱周围到处都是白茫茫的冷气,便携式测氧仪显示周围环境氧气浓度高报警,仔细检查发现出冷箱氧气管道上间隔有裂缝并不断有液体喷出,安全员迅速组织人员拉好警戒线,疏散人群,并联系安全环保部和保卫部封锁附近马路,安排消防车辆做好消防准备。同时,工段组织人员对空分塔进行排液,并启动空压机向空分塔通气复热、置换,联系检修队伍落实检修方案[3-4]。

3 原因分析

3.1 事故背景

制氧机停机检修的当天,计控车间计划利用停机机会对该制氧机空分塔上的一些气动阀门进行检查维护,在取得当班班长同意之后,仪表人员于下午14:00开始在 DCS上操作计划维护的气动阀门。

3.2 原因分析

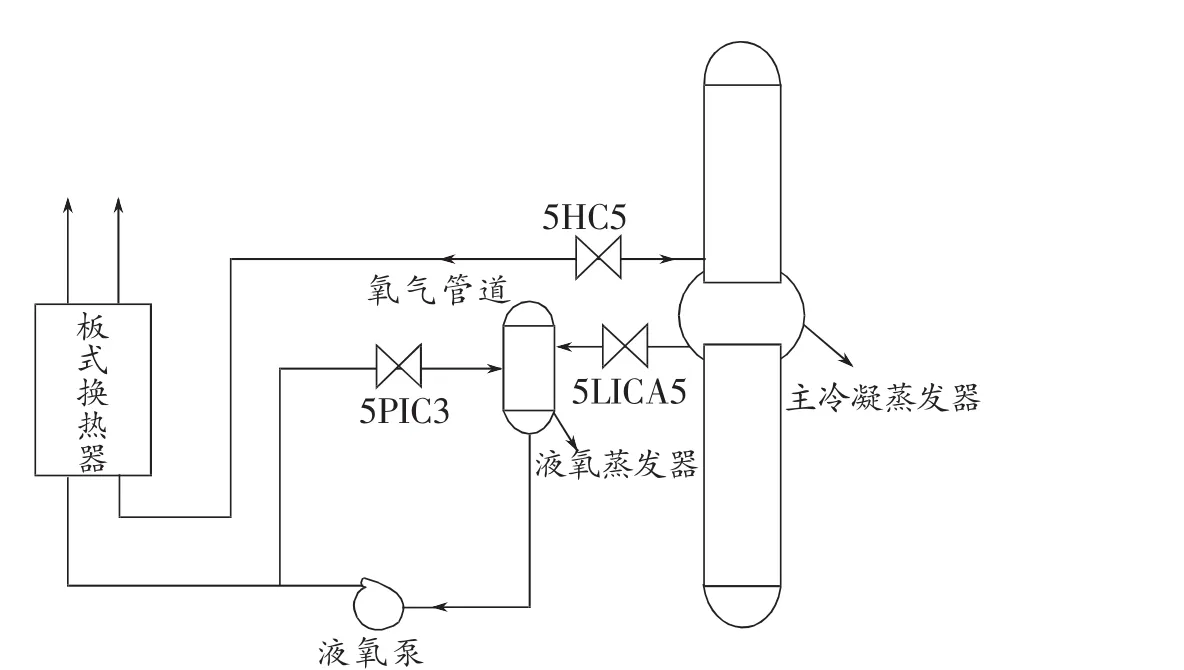

事故发生之后,根据现场情况判断,可以判定有液氧进入气氧供氧管道,造成管道冻裂。至于液氧的来源,初步分析原因为:液氧蒸发器液氧液位不断上涨,最后满出液氧蒸发器并溢流进其出口氧气管道,常温氧气管道在低温液体进入后骤冷,应力过大导致冻裂[5]。继而通过查看DCS趋势发现,制氧机停机后液氧蒸发器液氧液位已经处在较高位置3400mm(正常工作液位为 2800mm),而在14:26时迅速涨至液位3600mm,也即是液氧蒸发器的最大量程;液氧蒸发器压力则是在15:21急速上涨,出塔氧气管道的氧气温度也是在同一时间开始急速下降至-90℃(正常为15℃ -20℃)。分析认为,如果是因为主冷凝蒸发器液氧进液氧蒸发器阀门5LICA5关闭不严造成液氧蒸发器液位不断上涨而引发氧气管道冻裂的话,那就应该不会在14:26才出现液氧蒸发器液氧液位急速上涨现象(制氧机在上午10:00即已停机静置),同时也不会在隔了将近一小时之后才突然发生氧气管道压力急速上升现象,所以我们将事故原因锁定为14:26和15:20左右人为操作了相关气动阀门所致。通过查看DCS操作记录发现,分别在14:25和15:20有工艺液氧泵回流阀5PIC3全开及液氧蒸发器顶部氧气回上塔阀门5HC5全开的操作记录,而这段时间仪表人员恰在对空分塔上部分气动阀门做动维护。和我们所推断的结论相吻合。制氧机空分系统简要流程如图1所示:

图1 空分系统氧气管路流程简图

(1)机组停机后,虽然工艺液氧泵停运,但是泵后液氧管道存在残留液氧自蒸发,所以管道里保留有将近0.7MPa的压力,当仪表人员将液氧泵回流阀5PIC3打开时,板式换热器中残留的液氧在管道压力的作用下回流至液氧蒸发器内,造成了液氧蒸发器液氧液位在14:26时的突然上涨。

(2)机组停机后,随着下塔液空打回上塔和上塔上升蒸汽压的降低,塔板上的液体会逐渐流回至主冷凝蒸发器,导致主冷凝蒸发器液位超出正常工作液位,满过了液氧蒸发器顶部氧气回上塔管道的进口,当仪表人员在15:20打开阀门5HC5时,主冷凝蒸发器液氧在位势差压的作用下随着该管道流至液氧蒸发器,随着液氧蒸发器液位的上涨,逐渐满出并溢进了氧气管道,导致了塔外氧气管道冻裂事故的发生。

(3)仪表人员对制氧工艺不了解,在操作阀门时未及时告知制氧岗位人员,制氧岗位人员也未跟踪监控,且操作完后未按规程要求对阀门及时复位是造成此次事故的直接原因。

4 事故处理及整改措施

4.1 事故处理

事故发生后,工段迅速做好消防安全措施,立即组织人员对主冷凝蒸发器和液氧蒸发器进行排液处理。当天晚上22:00启动空压机向空分塔通气置换,由于生产用氧紧张,没有足够的时间对空分塔做彻底的复热,所以计划在空分塔及氧气管道置换彻底后即进行停机检修,5月30日下午13:00,经多次测量空分塔各吹除口及氧气管道出口氧含量达到检修要求(20.9%)后,即停机安排检修,为进一步确保检修时动火作业的安全,同时避免空分塔负压倒吸潮气引起管道堵塞,我们向空分塔内通入了少量低压氮气,气源为另一套正在运行的制氧机提供(如图2示),控制氧气管道内压力在1-2KPa,6月1日晚23:00,空分塔外冻裂管道更换完毕,遂重新开启空分系统进行吹扫、冷却、积液、调纯,6月2日晚18:30顺利送出合格氧气,制氧机生产恢复正常[6]。

图2 空分塔通气保压流程简图

4.2 为避免此类事故再次发生,我们商讨指定出如下整改措施

(1)如遇检修并需停运机组时,在停运机组后,迅速全关空分塔所有液体和对外气体阀门,并安排人员到现场确认阀门动作到位。

(2)阀门5HC5本为调整氩系统馏分含量所设计,但是在实际操作中并无效果,而且该阀门所在管道至上塔的入口离主冷全浸液面高度仅800mm,为避免停机后主冷液氧上涨随该管道流进液氧蒸发器,所以在系统停机时必须确保该阀门处于关闭状态。

(3)仪表人员需要检修阀门需通过正常程序和制氧工段负责人联系,并出具详细检修计划,获得制氧工段同意后,方可进行检修,检修期间制氧工段需安排人员密切跟踪;DCS严禁仪表人员操作,如有需要,应由制氧工段岗位人员协助完成。

5 结语

制氧机生产过程的各个步骤都离不开仪控系统,关键阀门的动作都是靠仪表系统驱动实现,关键参数也都是通过仪表系统来实现监控,只有在仪表程序正常的前提下,制氧机才能正常运行。因此,在进行仪表系统的检修钱必须要先对其可能引发的后果进行严密的分析,并做好详细的应急处理方案,并在实施检修的过程中,安排专人对DCS控制系统和现场进行全程监控,发现异常应立即终止检修,并做好处理工作。否则,就可能会引发大的设备乃至人身安全事故。

[1] 马大方.氧气管道安全措施[J].深冷技术,2009(6):49-58.

[2] 杨秉彪.氧气管道放散管底部开裂和氧气阀门泄漏的处理[J].工业气体安全,2009(3):22 -23.

[3] 刘平,宋玉辉,闫长松.氧氮液化设备低温液体泄漏的原因分析与处理[J].深冷技术,2009(6):8-9.

[4] 周家建,张斌.空分设备冷箱内漏液的处理[J].工业气体安全,2009(3):20-21.

[5] 林知望.一起空分设备常温空气管道冻裂事故分析[J].深冷技术,2009(7):61-63.

[6] 汤学忠,顾福民.新编制氧工问答[M].北京:冶金工业出版社,2001.