缩短多级风扇/压气机三维计算周期的方法

2014-05-07蔡留成刘蕊蕊

蔡留成,王 俊,刘蕊蕊

(中国燃气涡轮研究院,四川 成都 610500)

1 引言

随着军用发动机对风扇/压气机部件的要求越来越高,级负荷逐渐提高,风扇/压气机内部气流三维流动效应明显。目前,大部分研究机构采用三维软件进行流场分析。三维软件能较全面地反映风扇/压气机的流场特征,但受目前计算机运行速度的限制,加之风扇/压气机级数多,若再考虑结构细节,网格数量将非常庞大,设计效率较低。为解决该问题,国内外研究机构通过提升计算机软硬件水平来提高计算能力,但目前计算机的运算能力已近极致,提升空间非常有限。若将多级风扇/压气机设计分解为多个单级风扇/压气机设计,网格数量将大幅降低,而且还可进行多人多平台设计,从而节省大量时间,但涉及级间匹配问题[1]。工程上较多使用级叠加法进行压气机级间匹配,其理论依据是假定在下游叠加上去的叶片排不影响上游原有流场[2]。对级叠加法国内外已有较多研究,从上世纪五六十年代至今,国外 Robbins[3]、Klapprot[4]、Soltani[5]等及国内曲爱民[6]等对级叠加法进行了研究。

本文以叠加理论为基础,对某三级风扇进行适当拆分,然后分别进行全三维计算。对比分析计算结果与联算结果,发现采用该方法计算的各级气动流场与三级联算流场基本一致。为验证该计算方法的有效性,选取一型高压压气机的第三、四级进行了计算验证。

2 计算方法

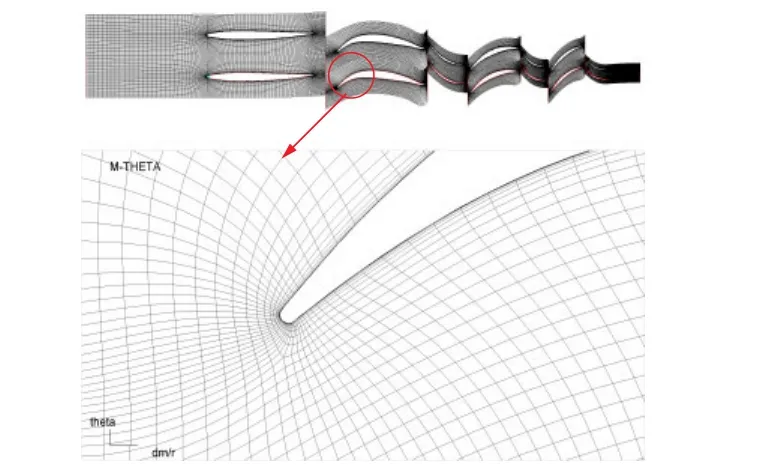

本文计算采用NUMECA软件,紊流模型采用SST模型,计算格式选用中心差分格式,对三级风扇第一级(包括IGV)、前两级(包括IGV)及后两级进行三维计算。计算时所有叶排均采用AUTOGRID5的默认网格,机匣与转子叶片的间隙全部取0.2 mm,网格细节见图1。

3 计算结果分析

3.1 风扇计算结果分析

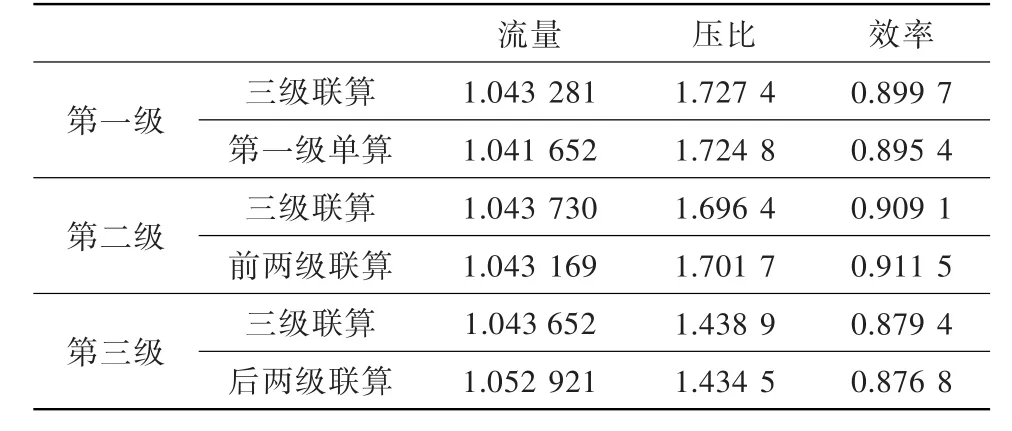

以设计点(100%相对换算转速)为计算工况,对风扇设计点下第一级、前两级、后两级及整个风扇进行了NUMECA全三维数值计算,计算所采用的边界条件均来自风扇设计工况下结果。计算完后作如下选取:取单算的第一级计算结果为第一级参数,取前两级联算的后面级计算结果为第二级参数,取后两级联算的后面级计算结果为第三级参数。采用该方式计算得到的性能参数对比见表1。可见,第一级单算、前两级联算的流量与三级联算的流量基本一致,后两级联算时的流量略微偏大。这说明在设计转速时,整个风扇流量主要是受到第一级的控制,风扇后面级流量逐级增大,符合风扇/压气机设计规律。从各级压比和效率对比也可看出,采用这种方式得到的各级压比和效率,与三级联算的各级压比和效率基本相同。

图1 网格细节示意图Fig.1 Detailed grid map

表1 各计算方式的三维计算结果Table 1 The results of the all computed modes

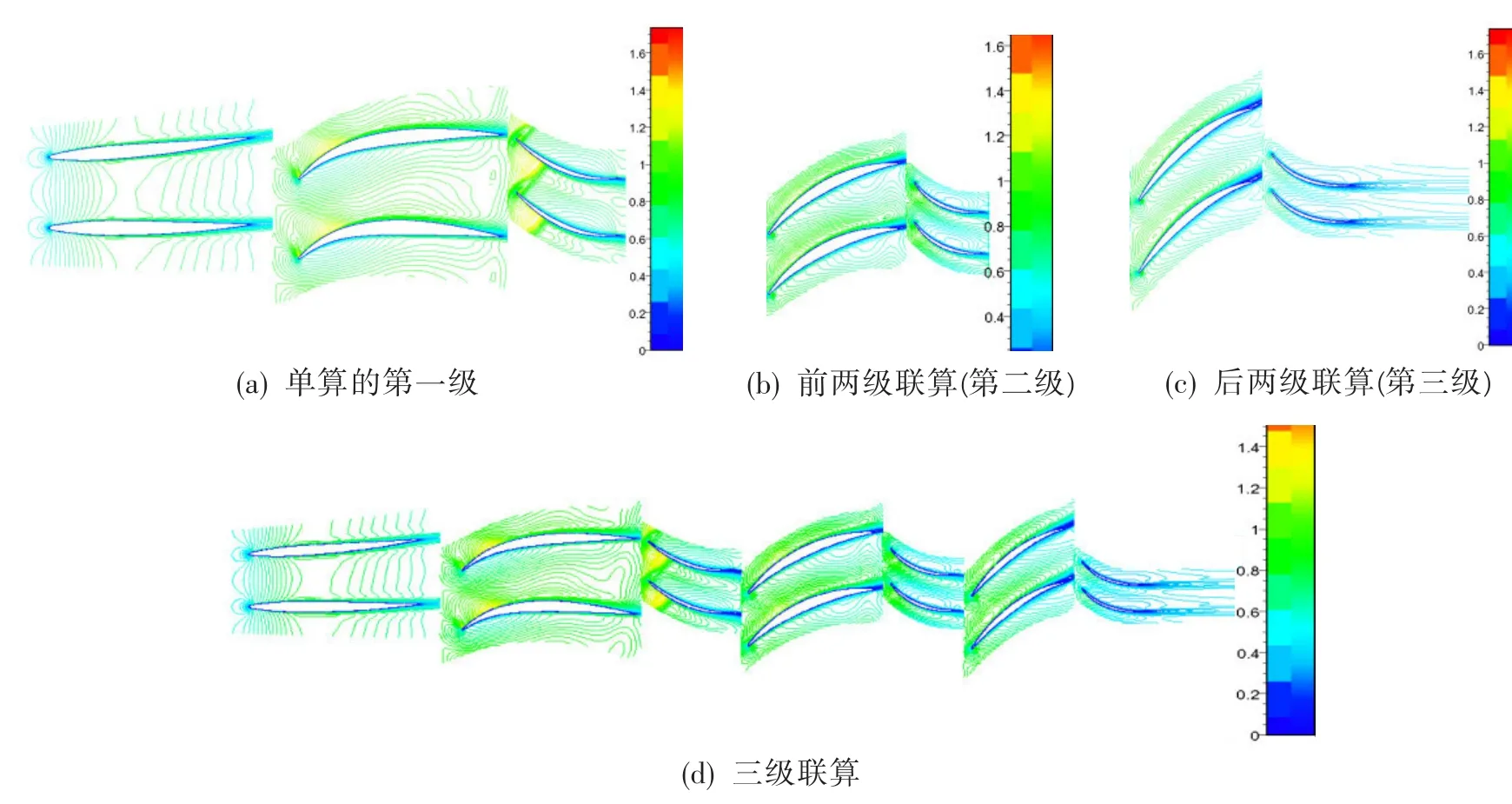

以设计转速下的计算结果为例,对采用本文计算方式下的各级流场参数与整个风扇部件联算结果进行对比分析。图2~图4分别为5%、50%和95%叶高拟S1流面马赫数等值线图。

图2 5%径向位置叶片槽道马赫数等值线图Fig.2 Relative Mach number isolines at 5%span of blade

图3 50%径向位置叶片槽道马赫数等值线图Fig.3 Relative Mach number isolines at 50%span of blade

图4 95%径向位置叶片槽道马赫数等值线图Fig.4 Relative Mach number isolines at 95%span of blade

从图2中可看出,采用该方式计算的各级流场分布和三级联算各级根部流场分布基本一致:在转子叶片排的根部截面,由于叶型较厚,气流在叶背加速较明显,但由于根部进口马赫数较低,叶片排前缘加速并未在槽道内形成强激波,转子的根部加功平稳,最高马赫数点基本上都出现在喉道位置。第一级静子入口附近产生超音泡,局部区域气流出现超声现象;在二、三级静子叶片排的根部截面,气流经前缘加速后很快达到最高速度点,由于叶栅通道中的扩压段较长,逆压梯度小,气流在静子叶栅通道中平缓减速增压。

从图3中可看出,叶片中部各级流场分布和三级联算的中部流场分布基本相同:第一级转子中部截面,气流经加速在叶片槽道的进口处产生一道斜激波,在叶片槽道中下游产生一道正激波。

从图4中可看出,叶片尖部各级流场分布和三级联算的尖部流场分布差别很小:转子的尖部截面,叶型弯角较小,气流在吸力面上加速很小,但由于进口马赫数很高,气流在转子叶片槽道进口处产生了一道斜激波,在叶片槽道中下游产生一道正激波。静子叶片排的尖部截面,气流经过前缘加速后很快达到最高速度点,这是由于叶栅通道中的扩压段较长,逆压梯度小,从整体上看,气流均匀减速增压;转子叶片尖部的间隙流、二次流对后面排静子叶片的影响不明显。

图5为各单级对应位置的叶片表面静压分布与整个风扇部件联算时的对比图。从图中看:采用该方式得到的各单级表面静压分布与所有级联算对应级的表面压力分布基本重合,用此来评估各级性能参数,结果能较真实地反映其在整个部件中的气动性能。从整个计算耗时来看,该方式计算的单级耗时相当于三级联算的三分之一,若部件级数更多,其优势将会更大。另外,在进行风扇/压气机部件设计时,该方式可多人多平台同时设计,提高设计效率。

3.2 压气机计算结果分析

取某七级压气机的第三级和第四级进行联算,并将第四级的结果与整机三维计算得到的结果进行对比。图6示出了叶片根部、中部和尖部静压分布对比情况,可见,三、四级联算得到的第四级压气机叶片径向各截面的静压分布,与整机三维计算得到的结果基本一致。

4 结论

(1)采用第一级、前两级、后两级联算得到的各单级性能参数和流场细节,与风扇整个部件联算结果吻合度较高,可用此方法设计各级性能。

(2)对压气机中的两级进行联算得到的后一级流场分布,与压气机整机联算的结果基本一致。

图5 不同径向位置叶片表面的压力分布Fig.5 Blade static pressure distribution at different spans

图6 不同截面叶片表面的压力分布Fig.6 The comparison of surface static pressure distribution at different sections

(3) 在进行多级风扇/压气机方案设计时,可采用两级联算的方法对后一级性能进行评估和改进设计。采用此方法能提高设计效率,缩短设计周期,且风扇/压气机级数越多,其优势越大。

[1]朱方元.航空轴流叶片机气动设计[M].北京:航空专业教材编审组,1984.

[2]北京航空航天大学能源与动力工程学院流体机械系.叶轮机原理讲义[M].北京:北京航空航天大学,2008.

[3]Robbins W H,Dugan J F.Prediction of Off-Design Perfor⁃mance of Multi-Stage Compressors[R].NASA SP-36,1965.

[4]Klapproth J F,Miller M L,Parker D E.Aerodynamic De⁃velopment and Performance of the CF6-6/LM2500 Com⁃pressor[R].AIAA 1979-7030,1979.

[5]Soltani M R,Ghofrani M B,Khaledi H,et al.Optimum De⁃sign and Sensitivity Analysis of Axial Flow Compressor with Combination of Analytical Method,Qualitative and Quantitative Rules and Genetic Algorithm[R].ASME GT2008-51033,2008.

[6]曲爱民.某型多级压气机三维流场分析[J].汽轮机技术,2006,48(2):98—100.