催化裂化装置柴油系统腐蚀分析

2014-05-05张浩文薛小平郭桂琴

张浩文,薛小平,马 健,郭桂琴,葛 娜

(陕西延长石油(集团)有限责任公司延安炼油厂,陕西延安727406)

近年来,随着原油开采程度的不断加深,油田为了提高采收率而不断增加水和各种助剂的加注量,导致炼油厂所加工的原油劣质化趋势十分显著,对生产运行、工艺控制均产生了极大的影响。首先就是对原油电脱盐装置的冲击,对原油脱后盐质量浓度指标的控制也越来越困难,经常超过5 mg/L。比如,多次出现因盐类水解对设备的严重腐蚀,以及因此而产生的换热器、炉管和其它管线设备的结垢问题,既影响传热过程,又增加了系统阻力而降低了工艺效率,严重时还会因为堵塞管线设备而导致各种非计划停工,大大缩短开工周期,同时还可能会因设备腐蚀而引发各类安全生产事故。此外,盐类还会对催化裂化、加氢、延迟焦化、重整等工艺过程产生极大的危害,造成催化剂中毒等,对炼油生产的负面影响较大。

1 催化裂化装置柴油系统腐蚀现状

陕西延长(集团)有限责任公司延安炼油厂催化裂化装置腐蚀较为严重,主要表现在分馏部分的顶循系统、柴油系统和分馏塔轻柴油抽出以上塔盘及分馏塔塔壁 。在2010年至2011年运行周期,柴油系统出现严重腐蚀泄漏,分馏塔器壁多处焊缝腐蚀泄漏,严重影响装置平稳运行。检修期间,发现柴油汽提塔塔盘腐蚀严重,分馏塔柴油系统受液盘、降液板腐蚀减薄、穿孔。其腐蚀部位和腐蚀状况见图1~3。

图1 柴油抽出口管线Fig.1 Diesel oil export pipeline

图2 柴油管线底部沉积的盐块Fig.2 Diesel salt cake deposited at the bottom of the pipeline

图3 塔盘腐蚀Fig.3 Trays corrosion

由图1~3可看出,柴油系统腐蚀情况主要集中在柴油自分馏塔抽出至柴油空冷之间这段管线,主要表现为:(1)管线焊缝多处因腐蚀减薄造成穿孔泄漏;(2)柴油管线弯头处因腐蚀、冲刷多处造成减薄穿孔泄漏;(3)柴油管线水平段底部因腐蚀、冲刷造成多处减薄穿孔泄漏,并且在管线底部发现厚达50 mm左右的结晶块状物,经化验室分析主要组分为NH4Cl;(4)轻柴油汽提塔各层塔盘都有不同程度腐蚀,尤其第二层塔盘腐蚀减薄严重,支撑圈脱落。

2 腐蚀原因分析

2.1 腐蚀物质

原油馏分越轻,硫含量越低;馏分越重,硫含量越高。随着馏分的提高,硫含量也随之增多。原油中90%的硫集中在占原油50%的常压渣油中,而且都进入了原油二次加工的各种工艺装置。原油馏分中的硫化合物可以大致分为以下5大类:硫醇类、硫醚类、二硫化物、亚砜类和噻吩类。前面四种可进一步细分为环状和非环状类,即烷基取代基类、芳基取代基类和烷基芳基取代基类。不同原油馏分的杂质成分分析见表1。

表1 原油馏分杂质成分分析Table 1 Content of corrosive substances w,%

催化柴油系统腐蚀主要为S和Cl的酸性物质腐蚀,腐蚀介质主要为H2S和HCl和水的系统环境腐蚀,即H2S-HCl-H2O腐蚀体系,一般腐蚀产物中以 FeS2和 Fe2O3为主,同时存在少量FeCl3等物质。

2.2 腐蚀机理

原油中的总硫量与腐蚀性能之间并无直接的关系,主要是与参与腐蚀反应的有效硫化物含量有关。在催化裂化反应过程中,富集于原料中的硫化物、氮化物发生分解,生成大量的H2S、小分子R-SH,NH3及HCN,常压电脱盐未完全脱除的无机盐类熔化、水解和有机氯的高温分解生成HCl,这些介质的存在将对柴油系统产生各种形态的腐蚀。当柴油系统温度低于露点时,水蒸气冷凝成水,H2S,HCl和HCN溶解其中,形成H2SH2O-HCl和H2S-H2O-HCN的酸性腐蚀体系,腐蚀产物硫化铁有很强的附着力,对设备进一步腐蚀有一定的阻滞作用,但是HCN的存在会破坏硫化铁保护膜,加速设备腐蚀,产生设备均匀减薄,局部发生氢裂、氢鼓泡及H2S的应力腐蚀。几种腐蚀交替进行,加速了设备的腐蚀。H2S-H2OHCl的化学腐蚀机理如下:

(1)湿H2S应力腐蚀

H2S在水中电离,在金属表面发生电离阴阳极反应,在金属表面形成硫化铁保护膜,而氢对硫化铁保护膜有破坏作用,加速了腐蚀,反应机理如下:

(2)环烷酸腐蚀

环烷酸为油品中各种有机酸的总称,在低温时,腐蚀性很小,当温度超过220℃时,腐蚀剧烈,当达到环烷酸沸点时(约270℃),腐蚀最剧烈。1Mt/a催化裂化装置分馏柴油系统温度在170~190℃,在这些部位,环烷酸和铁发生的化学反应不再是产生腐蚀的主要原因。

3 实施的防护措施

3.1 改进电脱盐系统操作

尽量降低原油脱后盐含量,达到深度脱盐效果,从而降低二次加工中HCl对设备的腐蚀。原油电脱盐前后盐含量的变化情况见表2。建议电脱盐部分原油脱后含盐不超过3.0 mg/L。

表2 原油电脱盐前后盐含量的变化(2012年)Table 2 Crude oil desalting salt content before and after the change mg/L

3.2 优化工艺操作

尽量提高柴油抽出温度,从而减少柴油系统液相水的存在可能,加大H2S和HCl的挥发,降低酸性价值的质量浓度,但是温度不能过高,容易加剧环烷酸的腐蚀。

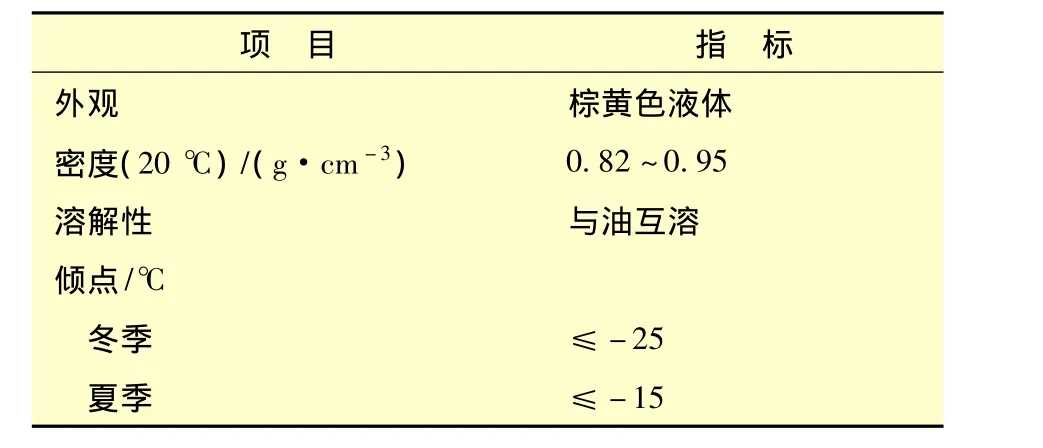

3.3 加注缓蚀剂

对于H2S和HCl的腐蚀环境,可以在催化分馏塔上部或顶循系统、柴油自分馏塔抽出加注缓蚀剂,从而降低对上部设备及管线的腐蚀程度。装置目前已在分馏顶循系统加注缓蚀剂,要求成膜期过后顶循系统油水分离罐水中Fe2+质量浓度≤6 mg/L。表3为缓蚀剂主要技术指标,表4为加注缓蚀剂前后铁离子对比数据。

表3 缓蚀剂主要技术指标Table 3 Main technical indexes of corrosion inhibitor

表4 加注缓蚀剂前后含硫污水中的铁离子变化(2012年)Table 4 Fill in sour water corrosion inhibitor before and after the change of the iron ions mg/L

表5 设备材质升级情况Table 5 Equipment Material upgrades

3.4 设备材质升级

对催化分馏塔上部系统、内构件及顶循管线材质升级为耐腐蚀材质(见表5)。

3.5注水

为防止H2S的应力腐蚀的发生,在制造和安装设备时应尽量降低应力水平,设备动焊后作消除应力处理,对焊缝及热影响区应控制其硬度,塔顶冷凝系统应选择合适的部位注水,以稀释H2S和HCN等腐蚀物质,从而减轻腐蚀。图4为注水位置。

图4 分馏塔上部注水位置Fig.4 Fractionating tower top injection location

4 防腐蚀效果与建议

4.1 防腐蚀效果

经过采取各种防腐蚀措施后,取得了明显效果,具体表现在:

(1)含硫污水中铁离子明显降低;

(2)易腐蚀部位经过定期定点测厚,发现减薄速度降低;

(3)装置运行周期变长。

4.2建议

(1)采用原油混炼方式,对各种原料合理调配,以降低原料的硫含量及酸值。

(2)加强日常检查,做好定点测厚工作,防止腐蚀事故的发生。

(3)对腐蚀严重的冷换设备可镀非晶态的Ni-P合金或涂高温有机涂层。

(4)重视装置停工期间的腐蚀情况,如果装置停工时间较长,尽量采用碱洗钝化或气相缓蚀剂加充氮保护。

[1] 毕良武,赵振东,李冬梅,等.生物柴油稳定性及稳定剂研究进展[J].生物质化学工程,2006(6):43-47.

[2] 唐晓东,赖先熔,曾玉祥,等.LPG铜片腐蚀原因分析及解决方案研究[J].石油与天然气化工,2011(6):567-570.

[3] 孟邱,闫慧,黄玮,等.催化裂化装置的腐蚀与防护[J].精细化工中间体,2011,41(1):8-10.