双卡式杆式泵的研制及应用

2014-05-04牛彩云张宏福甘庆明李大建

牛彩云,张宏福,甘庆明,李大建

(1.长庆油田公司 油气工艺研究院,西安710018;2.低渗透油气田勘探开发国家工程实验室,西安710018)①

杆式泵最大优势是检泵作业不起油管,作业成本低。国外杆式泵应用占有杆泵的85%~90%[1],国内杆式泵用量非常小,不足有杆泵的10%,一方面是由于杆式泵结构复杂,对密封及支承件性能要求高,设计制造相对因难;另一方面是井筒状况复杂,作业质量要求高,一线施工单位对其性能争议较大,使用习惯存在一定差异性[2]。因此,杆式泵在国内应用少。

长庆油田油井数量多,目前定向井开发井数已突破4万口;单井产量低,平均单井日产液量4 m3/d;开采层位逐年下移,平均井深超过2 000 m。为降低作业成本,2009年开始研究杆式泵,通过近几年的现场试验,定型了以机械与皮碗双密封的双卡式杆式泵,目前应用数量突破5 000口。本文通过对双卡式杆式泵结构及应用现状分析,为杆式泵后续改进、发展及推广提供一定的借鉴。

1 技术分析

1.1 结构组成

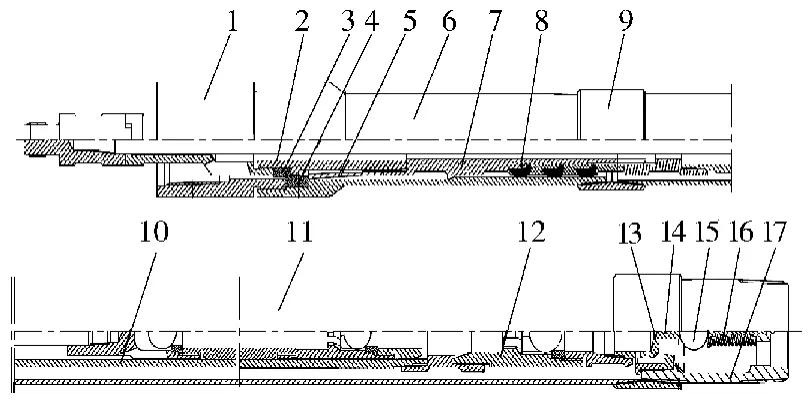

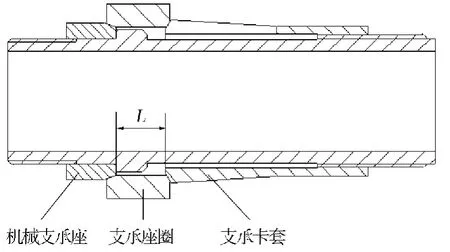

双卡式杆式泵为定筒式顶部固定,采用机械、皮碗双密封方式,其结构由抽油泵、支承总成、防喷器3大部分组成。抽油泵主要由泵筒总成、柱塞总成、支承密封总成(包括机械支承座、机械支承卡套、皮碗等)及泵下顶杆等部件组成;支承总成主要由上接头、支承座圈、支承主体等组成;防喷器采用球形单流阀结构,上端与支承总成相连,主要有阀球、弹簧等,作用是防止井内液体发生井喷。双卡式杆式泵结构如图1。

图1 杆式泵结构

1.2 工作原理

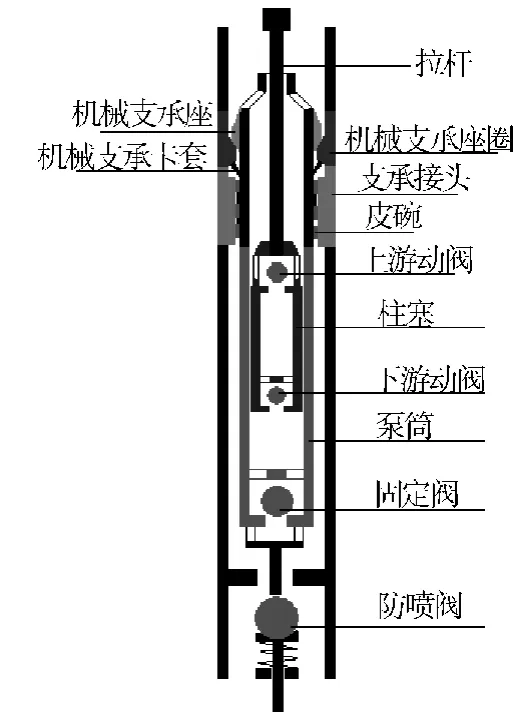

图2 杆式泵工作原理

双卡式杆式泵作业时,首先将泵的外筒、机械支承密封定位部分连接到油管柱中,下到泵挂预定位置;再将泵筒、柱塞和泵支承密封所组成的抽汲部分连接到抽油杆柱的下端,随抽油杆柱一起下入泵外筒的密封定位处,靠抽油杆自重实现杆式泵坐封;同时防喷阀球下移打开防喷器。正常生产时,杆式泵的抽汲原理同管式泵。检泵时,上提抽油杆,泵随之起出,而油管则不动,从而达到降低作业成本的目的。

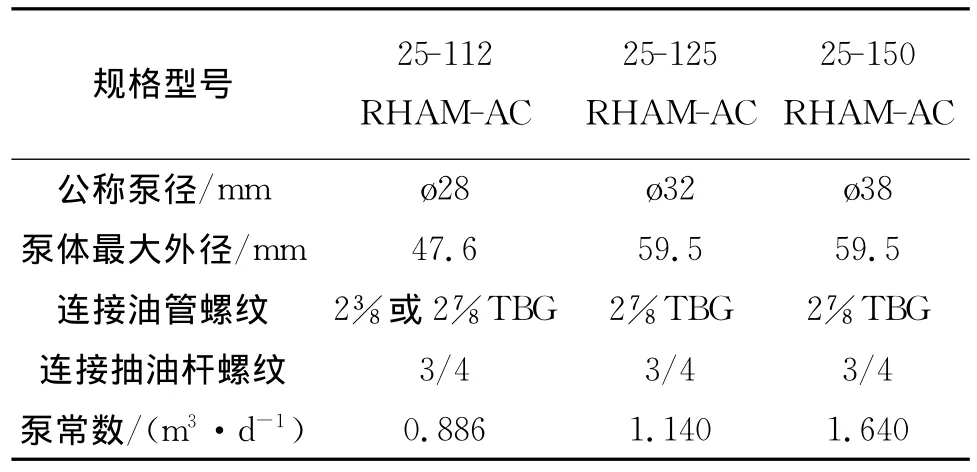

1.3 基本参数

长庆油田单井产量低,设计泵径以小排量(28、32、38 mm)抽油泵为主,泵长6 370 mm,泵体最大外径、连接油管、抽油杆螺纹等参数如表1。

表1 双卡式杆式泵基本参数

2 现场应用分析

截至2013-05,长庆油田共推广应用杆式泵5 011口井,目前在用4 251口,平均日产液量3.11 m3/d,日产油量1.44 t/d,含水42.9%,泵效35.4%。与管式泵相比,油井生产动态较为接近,但检泵周期约为管式泵的2/3,井下作业总量较管式泵高15%,起油管比例达到了70%。最主要原因为井筒状况和杆式泵自身结构所引起的。从目前现场应用看,杆式泵不适合结蜡、结垢井。

1) 与管式泵相比,杆式泵结构复杂,结构上多了支承总成部分,由此产生的故障占杆式泵井下作业总量的15%。

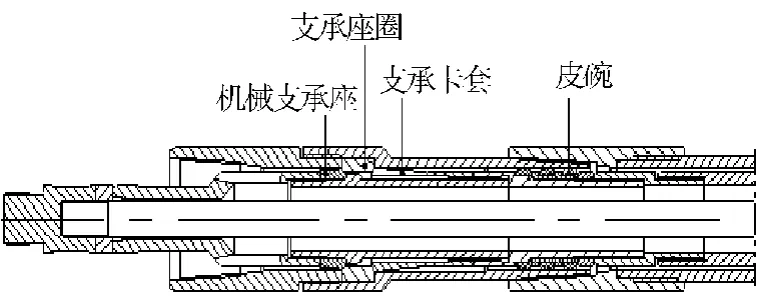

2012年,长庆油田杆式泵井下作业总量482井次,支承总成引起的作业量为71井次,占作业总量的14.5%;2013年,杆式泵井下作业总量730井次,支承总成引起的作业量为120井次,占作业总量的16.4%。2 a的井下作业数据表明,支承总成故障基本在15%左右。从结构上看,杆式泵坐封后,机械支承座与支承座圈锥面定位密封,支承卡套弹性爪压缩锁定,皮碗过盈配合密封(如图3),这种情况是杆式泵生产、坐封最佳状况。但实际操作中,支承卡套与机械支承座端面公差L仅为0.46 mm(如图4),如果在加工、装配中产生累积误差,或者井筒有蜡、垢等因素,容易出现座圈与卡套配合不到位,引起坐封不到位、卡爪打不开(如图5),多次坐封引起密封面磨损(如图6)等,导致杆式泵无法正常工作[3]。

图3 杆式泵最佳生产情况

图4 杆式泵配合示意

图5 弹性卡爪打不开

图6 支承座圈锥面密封损坏

2) 与同规格管式泵相比,杆式泵固定阀尺寸更小,更容易发生刺漏。

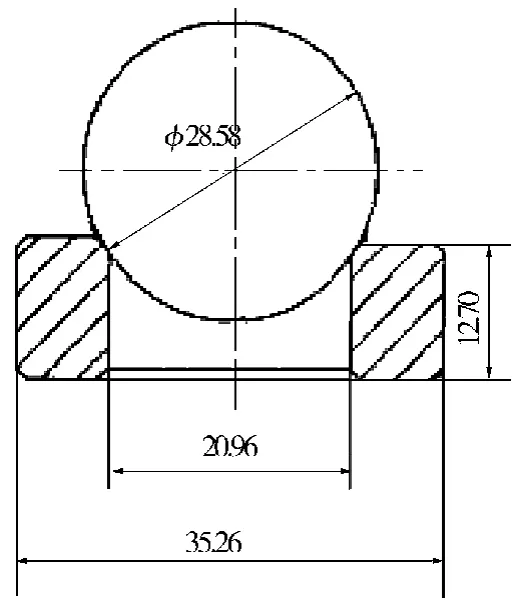

以长庆油田常用28 mm和32 mm两种泵径为例,杆式泵固定阀球直径为28.58 mm,阀座内径为20.96 mm(如图7);普通管式泵固定阀球直径为38 mm,阀座内径为30 mm(如图8)。两者相比,杆式泵阀座直径小,进油孔面积小。以5 m3/d产量计算,杆式泵过流流速为10.01 m/min,管式泵过流流速为4.91 m/min,其流速为管式泵2倍。因此,液体对杆式泵球座的冲击力更大,增大了端面发生刺漏的风险。图9为现场压紧接头端面刺漏和阀罩端面刺漏照片。

图7 杆式泵固定阀

图8 管式泵固定阀

图9 压紧端面刺漏和阀罩端面刺漏

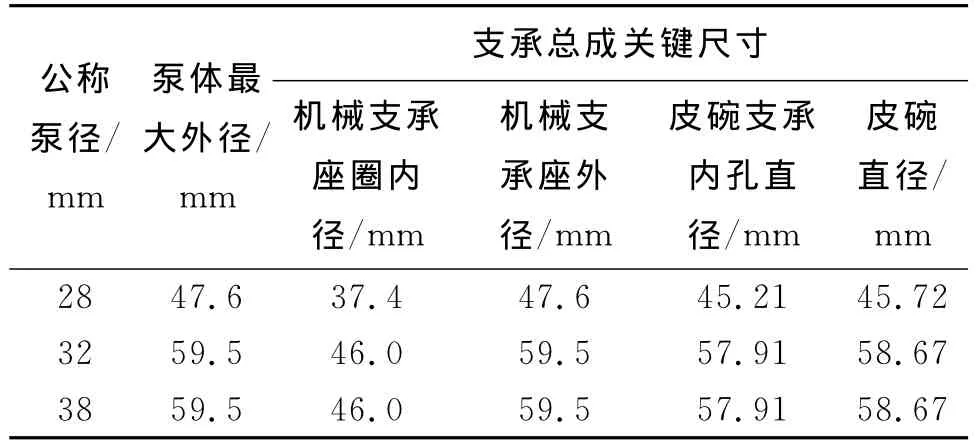

3) 32 mm/38 mm 杆式泵与73 mm(2英寸)油管之间间隙小,容易引起油管内卡泵;而28 mm杆式泵与32 mm/38 mm支承总成尺寸不同,不能互换,调整泵径就必须起油管,这两者都增大了起油管比例。

从杆式泵结构分析,泵体最大外径为支承卡套,其中32 mm/38 mm杆式泵泵体最大外径一致,均为59.5 mm,与73 mm(2英寸)平式油管内通径59.61 mm相比,间隙仅为0.055 mm,起泵时很容易卡泵;而且28 mm杆式泵与32 mm/38 mm支承总成尺寸不同(如表2),调整泵径就必须起油管。以杆式泵作业数据为例:2012年因调整泵径起油管井数占小修井总数的12.7%,2013年上半年杆式泵油管内卡泵占小修井数总数的13.8%。

表2 杆式泵关键尺寸

上述3点是影响杆式泵推广应用的核心问题,而其他问题,例如游动阀罩断、阀失灵、拉杆断脱、卡泵等故障,即便用管式泵,也会出现相同的故障,在分析时暂不考虑这些因素。

3 结论

1) 双卡式杆式泵突破了传统杆式泵单纯机械式密封或皮碗式密封的设计,增加了运行可靠性和密封性;采用顶部固定,可使泵处于自由悬垂状态,在一定程度具有自动对正功能[4],适合长庆油田定向井使用。

2) 长庆油田井深、产液量低,比较适合杆式泵自身特点发挥[5],但并不是所有井都适合杆式泵,应根据杆式泵适用条件有选择地应用。

3) 目前长庆油田杆式泵的应用并没有达到降低作业成本和降低作业频次的目的,主要原因为井筒蜡垢影响和杆式泵自身结构所引起。

4) 杆式泵的研制是一条很长的路,只有实现标准化、系列化、通用化,才能真正发挥杆式泵优势[6]。

[1] 赵从楷.国外有杆深井泵发展状况[J].石油矿场机械,1986,15(4):62-70.

[2] 宫健.杆式泵采油配套技术的应用[J].西部探矿工程,2001(4):55-56.

[3] 姜士湖,贾善坡,闫相祯,等.杆式泵锁爪与支撑接头的接触数值模拟分析[J].石油矿场机械,2004,33(2):41-44.

[4] 万仁溥,罗英俊.采油技术手册(修订本)[K].北京:石油工业出版社,2008:185.

[5] 李生荣.杆式泵的选择与设计[J].钻采工艺,1992(3):59-61.

[6] 李君勤.浅谈美国有杆抽油泵的特点及对发展我国抽油泵的几点意见[J].石油钻采机械,1984(3):30-33.