采油井筒内脱接器导向接头有限元分析和结构改进

2014-05-04孟庆超任立侠刘洪俊

李 枫,孟庆超,任立侠,刘洪俊

(1.东北石油大学,黑龙江 大庆163318;2.渤海装备制造有限公司 石油机械厂,河北 任丘062552;3.大庆油田有限责任公司 第八采油厂,黑龙江 大庆163514)①

近年来,大庆油田含水量上升,大直径有杆泵抽油成为一种提高原油产量的重要工艺措施[1]。随着同井注采技术的研究及应用,东北石油大学设计出双螺杆泵井下油水分离系统。该系统将分离装置安装在2个螺杆泵之间,在地面驱动装置的作用下,带动双螺杆泵进行抽汲,高含水采出液经筛管除砂后进入井下旋分器入口,在分离装置中高速旋转,实现油水分离。分离出的轻相介质(原油)被上端的采出螺杆泵举升至地面,分离出的重相介质(水)被下端的注入螺杆泵回注到注入层。

在同井注采工艺管柱中,为实现采出螺杆泵转子与井下旋分器的对接,实现传递转矩的功能,设计制造了键式脱接器,它对大泵井的生产效果起到很重要的作用。

1 结构组成

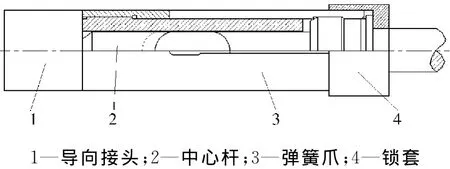

脱接器的整体结构如图1所示[2]。

图1 脱接器整体结构

脱接器安装在整套分离系统的最上部,主要由上接头和下接头2部分组成。其中:上接头与抽油杆连接,包括带导向键槽的导向接头和与之通过螺纹连接的弹簧爪;下接头与螺杆泵转子相连接,包括中心杆、锁套及锁紧螺母和弹簧等。

导向接头的主要作用是引导中心杆进入键槽和传递转矩,在脱接器正常工作中起重要作用[3]。导向接头上部与抽油杆连接,其下部加工有键槽,键槽贯通整个导向接头的横截面,使得导向接头下部被分成2个条体,由完整的圆筒结构变成开口结构。正常工作状态下,导向接头上的键槽与中心杆上的键槽配合传递转矩。为了使上、下接头对接时中心杆两侧的键能顺利进入导向接头上的键槽内,导向接头下部的2个条体端部两侧都加工有螺旋状的导向结构,使中心杆沿轴线无论旋转多少度,两侧的键都能沿着导向结构顺利进入键槽,完成传递转矩[4-6]。导向接头的结构尺寸如图2所示。

图2 导向接头结构尺寸

2 导向接头有限元分析

2.1 模型简化及网格划分

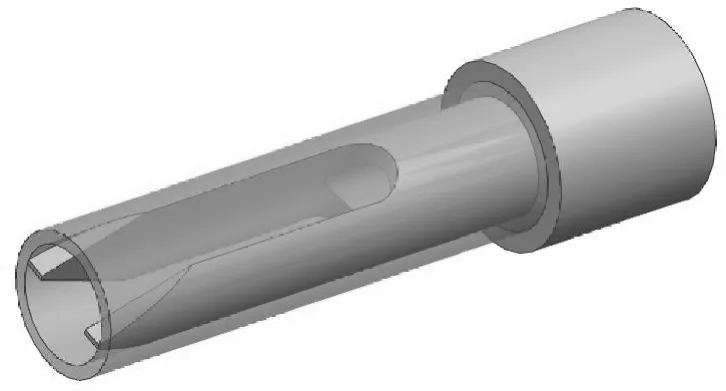

导向接头在工作过程中,由上部的键槽部分承受转矩,弹簧爪可以认为是固定在导向接头上。因此,导向接头键槽端部的螺旋状导向结构可以简化,对分析没有影响,而且导向结构的头部尖角部位只有2 mm,且角度较小,在划分网格时会使该部位网格质量较差。由于导向接头中部和弹簧爪连接的螺纹部分不是关注的部位,所以可以简化去掉。简化后的导向接头模型如图3所示。

图3 导向接头简化模型

导向接头材料为35Cr Mo,弹性模量E=217 GPa,切变模量G=84 GPa,在850℃淬火和550℃回火情况下,屈服强度σs=835 MPa,抗拉强度σb=980 MPa,硬度≤229 HBS。

简化处理后,就可以对零件进行网格离散。本文采用Altair Hyper Works软件中的有限元前后处理器Hyper Mesh进行网格划分。主节点上沿z轴负方向加载2 300 N·m的转矩。导向接头单元数17 148,节点数4 602。图4为导向接头有限元模型。

图4 导向接头有限元模型

2.2 分析结果

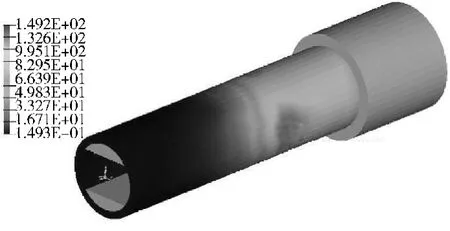

通过有限元分析得到导向接头的应力分布,如图5所示。可以看出:导向接头的2个键槽条体靠近根部与中心杆上两键头部接触处的应力值较大,达到691.77 MPa;同样,由于是中心杆上两键的3个面交界形成的尖角与2个键槽内壁接触,所以此处的应力值也不是很准确,但是忽略应力值较大的几个节点,其他部位的应力分布趋势是可信的;除了应力值异常的部位,其他部位的应力值都在570 MPa以下,安全系数为1.46。

图5 导向接头应力云图

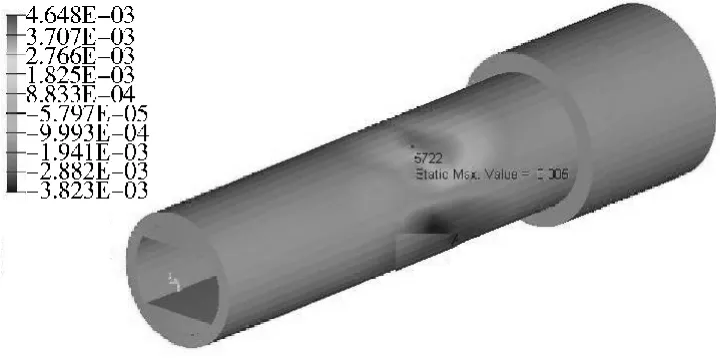

导向接头的位移云图如图6所示,最大变形发生在导向接头键槽处的2个条体边缘与中心杆上部的2个键接触处,导向接头的最大位移量为0.312 mm,2个条体中部有向一侧扭动的变形。

图6 导向接头位移云图

由分析结果可知:导向接头上部2个条体的变形很大,将弹簧爪的几个条体限制。但由于条体是细长结构,虽两端自由度都被限制,且中部与导向接头键槽的2个条体紧密接触限制其径向位移,由于条体中部刚度较差,所以难以有效限制导向接头键槽处条体的径向变形。由此可得:导向接头键槽处由于是开口结构,当承受较大转矩载荷时刚度较差,变形较大,会直接影响弹簧爪的使用,有必要对此结构进行改进[7]。

3 结构改进

基于上述分析,对导向接头键槽部分进行二次设计,将键槽部分改为封闭结构,重新设计的导向接头尺寸如图7所示。其他部分尺寸保持不变。

图7 新导向接头尺寸

由于与优化后新中心杆键体横截面形状对应的异型孔较难加工,所以保留原导向接头键槽结构,将键槽尺寸缩小为适合优化后的中心杆键体尺寸。在键槽外部增加1个与之固定连接的圆筒结构,限制键槽受载荷后的径向变形。

3.1 新导向接头几何模型

根据新导向接头的结构尺寸建立三维模型,如图8所示。

图8 新导向接头模型

3.2 新导向接头有限元分析

对新导向接头模型进行网格离散处理,建立新导向接头的有限元模型。在划分有限元网格之前,需对模型进行简化。由于只分析新导向接头在承受转矩情况下的应力分布和变形情况,将分析模型键槽导向部分简化掉。对简化后的新导向接头模型划分网格,模型分为键槽和外侧圆筒2部分,对于外侧圆筒采用8节点六面体单元划分网格。由于键槽根部形状是不规则的,很难划分出质量较高的8节点六面体单元。为了保证计算结果的精度,采用10节点四面体单元进行网格离散,整个模型共划分22 288个单元,8 576个节点。检查网格质量,没有划分失败的单元。

模型的材料属性设置为各项同性材料,弹性模量E=217 GMPa,泊松比μ=0.3。在键槽内壁上建立RBE2单元,形成刚性区域,主节点位于圆筒端面圆心处。在主节点上沿z轴负方向加载2 300 N·m的转矩。在导向接头上部端面所有节点上施加SPC约束,限制空间6个自由度。设置键槽条体和外侧圆筒接触面的接触类型为Freeze。加载边界条件后的新导向接头有限元模型如图9所示。

图9 新导向接头的有限元模型

求解器采用Altair Hyper Works软件包中的Radioss解算器,选择解算器中的Bulk Data Format模块进行分析,分析类型设置为Linear Static。

3.3 结果分析

新导向接头的Von Mises应力分布如图10所示,可以看出:新导向接头的应力值较大,达到468.8 MPa,安全系数小于原来的2倍。

图10 新导向接头应力分布

新导向接头键槽部分的应力分布如图11所示,可以看出:应力值最大的部位在靠近键槽根部,最大应力值为468.8 MPa。由于此处是加载边界条件的部位,且较大应力值都集中出现在1个单元上,故此处计算的应力值是不准确的,忽略此处最大应力。查看周围其他部位应力分布,其他部位应力值都小于410 MPa,安全系数可达到原来的2倍。新导向接头键槽部分强度足够。新旧导向接头强度对比如表1。

图11 新导向接头键槽处应力分布

表1 新旧导向接头强度对比

外侧圆筒的应力分布如图12所示,可以看出:圆筒上应力值最大处为靠近键槽根部,最大应力值为149.2 MPa,安全系数达到5.6,远大于优化目标。说明圆筒的径向尺寸还可以进一步减小。

图12 新导向接头外侧圆筒应力分布

新导向接头的变形情况如图13所示,可以看出:最大变形量为0.1 mm,变形量较小。由于导向接头的径向变形对其外侧的弹簧爪影响较大[8],查看新导向接头的径向变形情况,如图14所示。由图14可以看出:靠近新导向接头键槽根部处的径向变形量较大,其中圆筒与键槽条体根部接触处沿径向正向变形,没有键槽条体处沿径向负向变形;对外侧其他零部件影响较大的径向正向最大变形量为0.005 mm。

图13 新导向接头位移云图

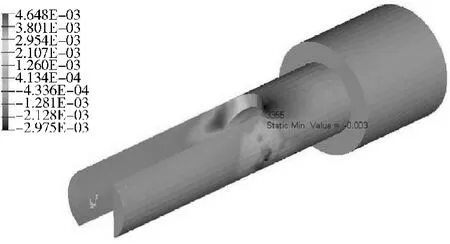

图14 新导向接头径向位移云图

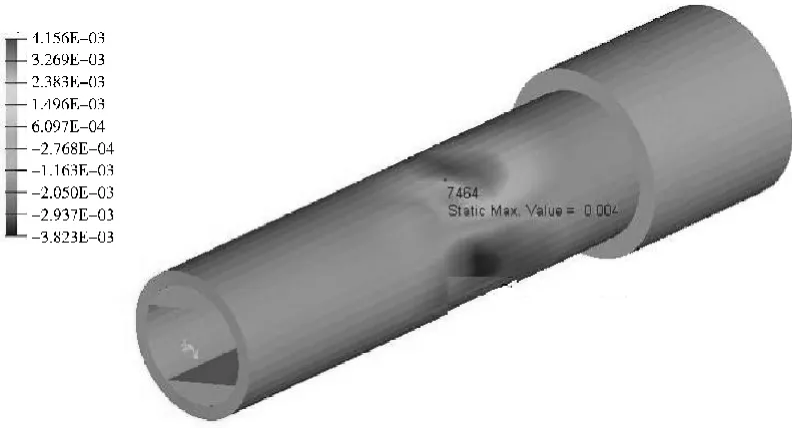

键槽部分的径向位移云图如图15所示,可以看出:键槽根部为径向位移最大处,最大位移值为0.005 mm。圆筒径向位移云图如图16所示,可以看出:圆筒上径向位移最大处为靠近键槽根部处,最大径向位移值为0.004 mm。

图15 新导向接头键槽径向位移云图

图16 新导向接头外侧圆筒径向位移云图

4 结论

1) 通过对旧导向接头的应力分布和变形分析来完成结构改进,得到导向接头新结构。

2) 由有限元分析结果可得,新导向接头的强度和刚度大幅提高,但是键槽外侧圆筒的安全系数偏大,说明其厚度尺寸还可以进一步优化。

[1] 万仁溥,罗英俊.采油技术手册[K].北京:石油工业出版社,1993.

[2] 张志友,王占永,陈荣杰,等.新型大直径深井抽油泵防喷脱接器研制和应用[J].石油矿场机械,2009,38(6):81-82.

[3] 乔金中,赵景茂,李志广,等.DG自锁式脱接器的研制及应用[J].石油矿场机械,2002,31(6):38-39.

[4] 王淑梅.对三种大泵脱接器的认识[J].石油矿场机械,1989,18(5):49-51.

[5] 徐照强,刘秀兰,刘占广,等.抽油杆旋转脱接器:中国,CN2866790Y[P].2007-02-07.

[6] 张建光,王继峰,刘长军,等.一种脱接器:中国,CN2539833Y[P].2003-03-12.

[7] 石景平,唐庆华.KQG-FP型防喷脱接器在试验过程中的研究改进[J].钻采工艺,2002,25(3):68-69.

[8] 李枫,孙江,孙雪峰.脱接器弹簧爪大变形分析[J].石油矿场机械,2012,41(6):50-54.