膨胀管抗外挤强度试验研究

2014-05-04韩伟业裴晓含李益良毕秀玲明尔扬

韩伟业,裴晓含,李益良,李 涛,毕秀玲,孙 强,明尔扬

(中国石油勘探开发研究院,北京100083)①

实体膨胀管技术是石油领域的一项重要技术,在国外已成功应用于钻井、完井、采油、修井等作业中,并取得了较好的效益[1]。在国内,该技术已经成为油田套损井治理与封堵调层的重要手段,并逐渐向裸眼井、侧钻井完井方向发展。国外专家预言,该项技术将对油气井工程技术产生革命性的影响。因此,积极开展实体膨胀管技术的相关研究,对于国内紧跟世界先进石油钻井技术的发展步伐具有重要意义[2-5]。

实体膨胀管膨胀后抗挤强度的降低是膨胀管技术面临的一个难点。在塑性膨胀过程中,增加的壁厚不均度及产生的残余应力对膨胀管抗挤强度有重要影响,研究实体膨胀管膨胀后的壁厚及残余应力相对于初始状态的变化规律,对于膨胀后膨胀管抗挤强度研究具有重要意义[6]。

1 试验过程

1.1 材料

国外对一些API套管进行大量试验,结果显示膨胀后套管的使用性能大幅度降低[7]。目前,国外正在积极探索将非API标准套管的金属管材用作膨胀管,从膨胀管技术在井眼中的应用来看,其用途并非局限于当作套管,通常具有韧性强、塑性好、适合膨胀等特点的管材均可以作为膨胀管材料。本文试验过程中选用的管材成分如表1所示。

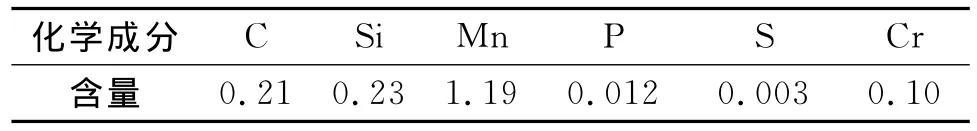

表1 试样主要化学成分 w B%

1.2 方法

1.2.1 膨胀试验

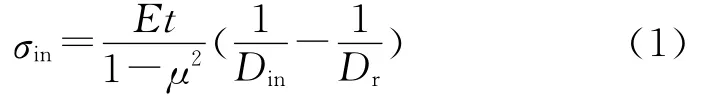

膨胀试验过程如图1所示,膨胀锥置于发射腔内并与柱塞相连,发射腔端通过夹具固定,保证膨胀管待膨胀端处于自由状态。利用液缸控制柱塞行程可以完成膨胀管膨胀过程。这种试验方法安全可靠,与膨胀管在现场至下而上的膨胀方式相同。

图1 膨胀管膨胀试验示意

本文选用100 mm膨胀锥与108 mm×8 mm膨胀管进行膨胀试验,膨胀率8.7%。膨胀管选用同一批材料,确保试样的屈服强度一致,试验过程记录膨胀压力及膨胀管壁厚与外径的变化。

由于膨胀管膨胀率不高,试验过程较为顺利,通径段膨胀压力基本相同,胀后膨胀管外径基本保持在116 mm,但是壁厚差异较大。

1.2.2 残余应力测试试验

利用条形法与打孔法可以测试管材内表面和外表面的残余应力。具体方法是截取一定长度的膨胀管,在线切割机上沿轴截面方向将膨胀套管切割出1个有限宽度的长条,测量膨胀管残余应力释放前后内外径变化,则内表面的残余应力为

式中:σin为外壁表面残余应力;E为弹性模量,取200 GPa;t为钢管壁厚,mm;μ为泊松比,取0.3;Din为膨胀管内径,mm;Dr为残余应力释放后的钢管外径,mm。

当残余应力释放之后,膨胀管内径变小,表明在内表面存在残余拉应力。使用高速钻床在膨胀管外壁打孔,钻头直径4 mm,由于残余应力释放会导致孔眼发生塑性变形,利用应变测量仪测试孔眼尺寸变化可以计算膨胀管外表面残余应力。

1.2.3 膨胀管抗外挤试验

膨胀管抗外挤试验过程如图2所示,将膨胀管与套管环空处焊封,并在套管外开孔连接高压管线,缓慢升压,测试1 m长膨胀管的抗外挤能力。当膨胀管在外压作用下发生变形时会导致焊封失效,并伴有液体流出,此时的压力为膨胀管抗外挤强度。

图2 膨胀管抗外挤试验

2 试验结果与分析

2.1 膨胀管壁厚与残余应力的变化

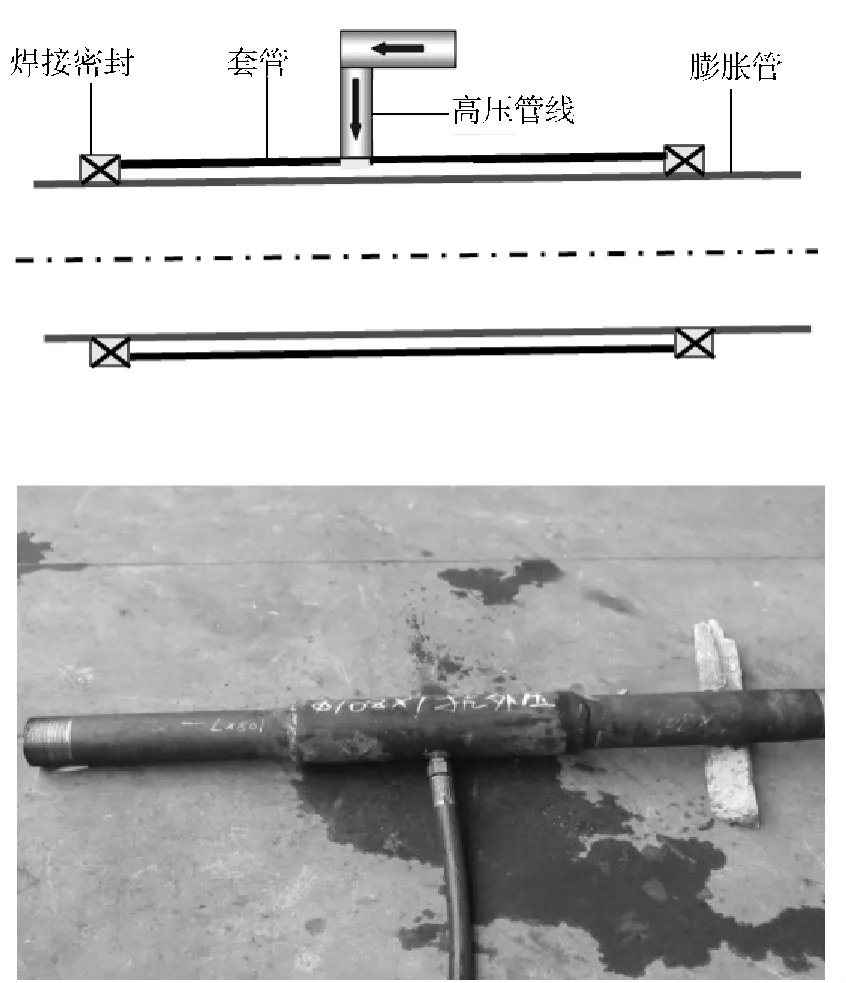

膨胀管膨胀后壁厚减少,壁厚不均匀度增加,通常膨胀管的壁厚不均匀度会在膨胀过程中被放大,而且膨胀管薄壁端的壁厚减小量远大于厚壁端的壁厚减小量,试验数据如图3所示。图中分别表示了8种试样胀前、胀后壁厚的最大值与最小值。由于膨胀管在塑性变形过程中,薄壁端的变形速率高于厚壁端的变形速率,这就导致膨胀管原始壁厚不均匀度越大,膨胀之后壁薄端壁厚减小量越大,严重影响膨胀管的抗外挤能力。

图3 膨胀管膨胀前后壁厚变化

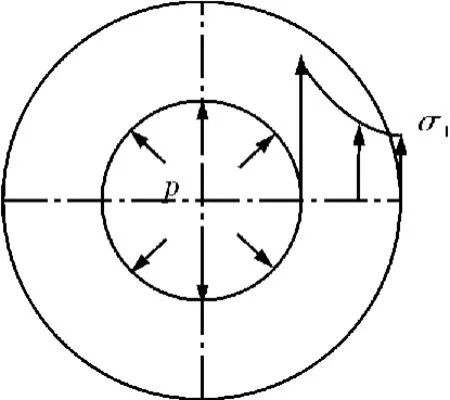

当膨胀管的膨胀压力消失后,根据胡克定律[8-9],膨胀管的弹性变形具有恢复的趋势,而塑性变形将保留在膨胀管中。在膨胀过程中,膨胀管内表面的弹性应变必然大于外表面弹性变形,残余应力的最大值应该发生在膨胀管内表面,且为拉应力,如图4所示。在弹性变形恢复过程中,外表面的弹性变形首先恢复,内表面的弹性变形要全部恢复,必然受到从外表面到内表面某个位置的阻力。由于膨胀管的轴截面在变形前后始终为平面,在无内压力前提下,在轴截面内某一个圆柱面到外表面的圆筒对内圆面弹性变形的恢复起阻碍作用,由此内表面到该柱面的弹性变形不可能完全恢复而成为拉应力。根据平面假设,该柱面到外表面必然产生压应力,因此膨胀管内、外表面的残余应力必然是拉应力与压应力相互对应。根据变形的协调性,内、外表面的残余应力是连续变化的。

图4 膨胀管残余应力变化

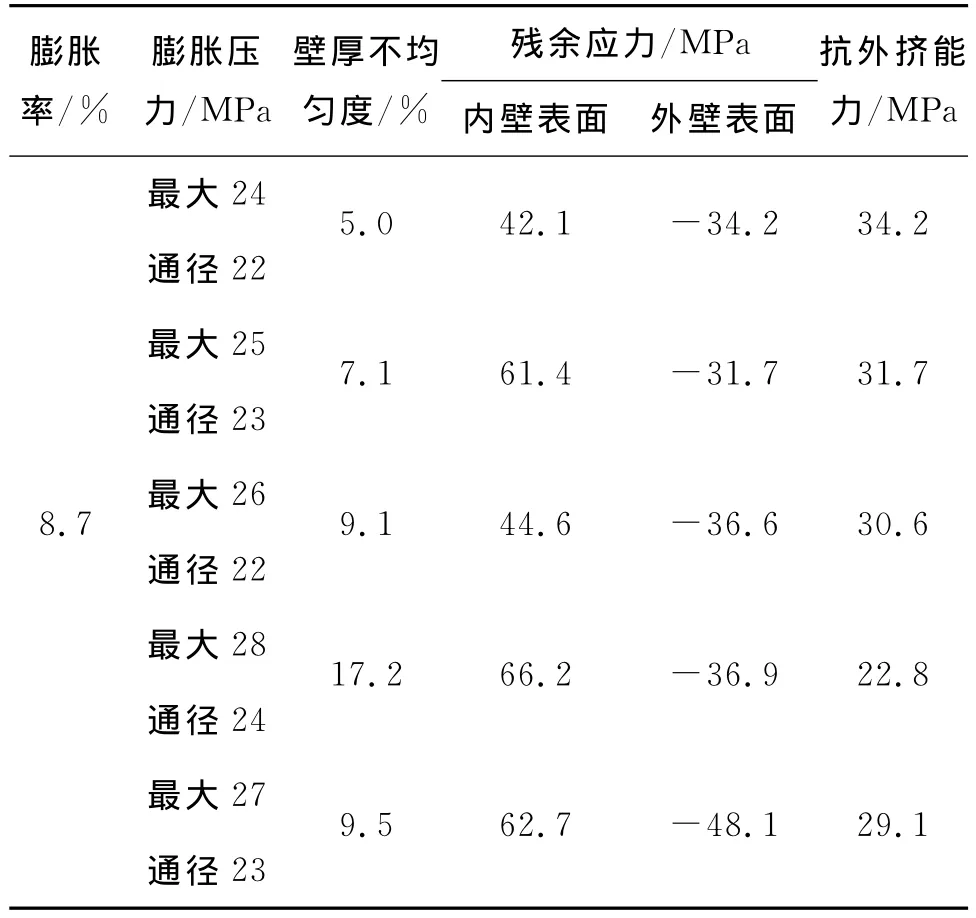

针对胀后的膨胀管分别取样进行残余应力测试和抗外挤强度测试,并统计5组有代表性的数据,如表2所示。

表2 膨胀管试验数据统计

可以发现:随着壁厚不均匀度的增加,膨胀管的抗外挤能力降低,塑性变形后产生的残余应力在膨胀管内、外壁表面方向相反,其中内壁表面产生拉应力,外壁表面产生压应力,差值随壁厚不均匀度增加而增大,且拉应力通常大于压应力。膨胀管在外压作用下通常在薄壁端首先发生屈服,薄壁端也是膨胀管周向残余应力分布最不均衡的位置,如图5所示。

图5 膨胀管屈服失效

2.2 有限元仿真分析

使用有限元模拟膨胀管的膨胀过程有助于发现应力应变及几何外形的变化规律。由于膨胀管塑性变形属于多重非线性问题,即:状态非线性的接触问题、结构非线性的大变形问题、材料非线性的弹塑性问题,不宜使用ANSYS分析软件。本文使用ABAQUS软件对试验管材进行仿真分析,分别对比不同壁厚均匀度的膨胀管在膨胀过程中残余应力变化,仿真结果如图6~7所示。

图6 壁厚均匀的膨胀管膨胀过程仿真结果

图7 壁厚不均匀的膨胀管膨胀过程仿真结果

仿真结果表明:随着壁厚不均匀度的增加,胀后膨胀管逐渐变得弯曲,薄壁端壁厚减少量明显高于厚壁端的减少量,这与试验过程中膨胀管几何外形变化相符合。残余应力的仿真结果大于实际测试值,但是反映出相同的变化规律,即胀后膨胀管内表面产生拉应力,外表面产生压应力,薄壁端的应力差值最大。

3 结论

1) 膨胀管在膨胀过程中壁厚不均匀度会被放大,薄壁端的壁厚减少量远大于厚壁端的减少量,严重影响膨胀管的抗外挤能力。

2) 试验与仿真结果均表明:胀后膨胀管会产生残余应力,其中内表面产生拉应力,外表面产生压应力,拉应力大于压应力,而且应力差值通常在薄壁端处最大。

3) 膨胀管在外压作用下通常在壁薄处首先屈服,在膨胀管选材过程中应尽量减小膨胀管原始壁厚不均匀度。

[1] ERRITY Randy M,GUSEVIK Rune,BUCKLER William,et a1.Well remediation using expandable eased—hole liners[J].World Oil,2002(7):56-65.

[2] METCALFE P,URSELMANN R,SAEBY J.The global impact of expandable sand screens on reservoir drilling and completion[R].SPE 67726.

[3] 高向前,李益良,李涛,等.膨胀管膨胀压力及承压能力分析[J].石油机械,2010(10):33-35.

[4] 高向前,李益良,李涛,等.侧钻水平井膨胀套管完井新技术[J].石油机械,2010(1):18-19,34.

[5] OWOEYE O,AIHEVBA C,HARTMANN R,et a1.Optimization of well economics by application of expandable tubular technology[R].SPE 59142.

[6] 徐芝纶.弹性力学:上册[M].3版.北京:高等教育出版社,1990:44-91.

[7] 韩建增,施太和.套管缺陷对抗挤强度的影响及高抗挤套管抗挤强度的计算方法[C]//全国第一届石油管力学和环境行为学术研讨会石油管工程应用基础研究论文集.北京:石油工业出版社,2001:200-208.

[8] 李益良,陈强,李涛,等.膨胀管封堵调层技术新进展[J].石油矿场机械,2013,42(1):24-27.

[9] 陈强,高向前,李国芳,等.大通径膨胀管技术试验研究[J].石油矿场机械,2012,41(11):50-53.