镀钨合金在H2S/CO2共存环境中的腐蚀试验研究

2014-05-04裘智超叶正荣

裘智超,叶正荣,刘 翔,张 娜

(中国石油勘探开发研究院,北京100083) ①

随着酸性油气田的不断开发,越来越多的H2S、CO2共存腐蚀环境的气田投入生产。在共存腐蚀环境条件下,油管所处的腐蚀环境十分复杂,不仅有酸性气体引起的电化学腐蚀,同时由于硫化氢气体的存在,油管也存在硫化物应力开裂的危险[1-2]。

目前对于硫化氢、二氧化碳共存气田,较成熟的油管防腐技术主要有抗硫油管+缓蚀剂或应用高等级材质的油管(如镍基合金)[3-6]。应用高等级材质防腐具有防腐效果好,管理简单等优势,但是气田建产初期投入较高。应用抗硫油管+缓蚀剂防腐措施,初期投入较低,能够较好地防止硫化物应力开裂腐蚀和电化学腐蚀。但在生产后期缓蚀剂配方需随着气井的情况不断调整,且现场管理较复杂。

本文旨在研究镀钨合金在H2S/CO2共存环境中的腐蚀行为,为镀钨合金在H2S/CO2共存环境中的应用提供理论支撑。

1 试验方法

1.1 试样及材料

试验材料选用胜利油田胜鑫防腐有限责任公司生产的镀钨合金镀层试样(镀层厚度约为45 μm),对比材料为宝山钢铁股份有限公司生产的BG90SS油管(其化学成分如表1)。试样规格为50 mm×10 mm×3 mm的板状试样,每组试验4个平行试样。合金镀层试样表面用丙酮除油。BG90SS试样表面使用水砂纸逐级打磨至800#,去离子水冲洗,丙酮除油。干燥、标记并称量试样。将试样装在聚四氟乙烯夹具中,用硅胶密封非工作部位,干燥后待用。

表1 试验对比材料BG90SS钢的化学成分 w B%

1.2 试验条件

H2S/CO2腐蚀试验模拟现场工况条件,试验温度为90℃,H2S分压为0.55 MPa,CO2分压为1.75 MPa,流速为3 m/s,试验时间为168 h。试验介质如表2所示。

表2 试验介质的参数

1.3 试验步骤

试验设备采用3 L高温、高压FCZ磁力驱动反应釜。试验前将模拟采出水溶液用99.995%高纯CO2除氧12 h。装配好试样后,再用高纯CO2除氧2~3 h,以除去安装过程进入的氧气。然后关闭所有阀门升温至设定温度,并通入H2S、CO2至所需分压。试验完毕取出试样,用清水清洗,用无水乙醇浸泡5 min,丙酮除油,吹干。用 HCl(500 m L,ρ=1.19 g/m L)+去离子水(500 g)溶液将合金镀层试样表面腐蚀产物去除。根据GB/T 16545—1996[7]推荐方法用 HCl(500 m L,ρ=1.19 g/m L)+六次甲基四胺(3.5 g)+去离子水(500 g)溶液将BG90SS试样表面腐蚀产物去除。用失重法测量3个平行试样的均匀腐蚀速率,称重电子天平型号Sartorius BS224S,精度为0.1 mg。

同时需要测试腐蚀产物膜的附着力。按照标准GB/T 5210—2006[8]将待测试样用 TYBOND2178环氧树脂AB结构胶与夹具连接。在室温条件下固定约12 h后用慢拉伸试验机进行试验。夹具加载方式采用单轴拉伸方法,这种加载方法是最常用的加载方式,是在拉伸机上将试样的卡头以一定的速度移动,使试样发生慢应变,其应变速率在10-3~10-7s-1。试验采用1 mm/min的拉伸速率,直至腐蚀产物膜与基体分离。

2 试验结果

2.1 宏观腐蚀形貌

图1为镀层合金腐蚀前后的宏观形貌。如图1a所示,腐蚀以后试样表面覆盖一层黑色腐蚀产物。由酸洗去除腐蚀膜后形貌(如图1b)可见,采用一般的镍及镍基合金的酸洗方法,并不能完全将试样表面的腐蚀产物膜去除,说明其耐酸性很好。对于试样表面未酸洗掉的腐蚀膜,采用机械方法仔细剥离,发现其与基体的结合力非常强,腐蚀膜硬而且致密。从图1c机械去除腐蚀膜后的形貌可见,试样表面平整,呈全面腐蚀形态。

图1 钨合金镀层试样腐蚀后表面宏观形貌

图2是相同条件下BG90SS试样腐蚀后表面宏观形貌。由图2a可见,试样表面覆盖一层均匀的黑色腐蚀产物。由图2b酸洗去除腐蚀膜后形貌可见,采用常规的铁和钢的酸洗方法,很容易将试样表面的腐蚀产物去除。试样表面平整,呈全面腐蚀形态。由此可以推断,BG90SS试样表面形成的腐蚀产物膜的保护性略差于钨合金镀层试样,因此,其腐蚀速率也较高。

图2 BG90SS试样腐蚀后表面宏观形貌

2.2 平均腐蚀速率

表2为镀层合金油管腐蚀前后的质量。合金镀层试样经酸洗后表现为增重。由此说明,试样经酸洗后,并没有完全将腐蚀膜去除。采用机械方法去除腐蚀产物,难免会受到人为因素的影响,造成腐蚀失重偏差。观察表2中腐蚀失重数据可以发现,采用机械方法去除残余腐蚀膜后,各个平行试样间腐蚀失质量波动不大,因此,人为因素对去除腐蚀膜的影响较小。相同条件下,BG90SS油管的腐蚀速率为0.309 6 mm/a。

通过试验对比可知,在相同条件下,镀层合金的腐蚀速率远低于BG90SS材质的腐蚀速率。

2.3 腐蚀产物膜附着力定量评价

采用拉开法测量得到腐蚀膜与基体间附着力大小。试验表明,同条件下(90℃),镀层合金油管腐蚀膜附着力(0.921 MPa)是BG90SS油管腐蚀膜附着力(0.383 MPa)的2.4倍。镀层合金的腐蚀产物膜具有较高的附着力,可以认为在相同的腐蚀环境下,镀层合金材质具有较强的腐蚀抵抗性。

表2 镀层合金腐蚀质量对比

表3 腐蚀产物膜附着力测试结果

2.4 腐蚀后微观形貌及成分分析

图3是90℃钨合金镀层表面腐蚀膜SEM形貌。从局部放大2000倍的形貌图可见,表层腐蚀膜均匀致密,存在非常小的孔洞(图3c),局部脱落处暴露出内层腐蚀膜,内层膜比表层膜致密(图3b)。

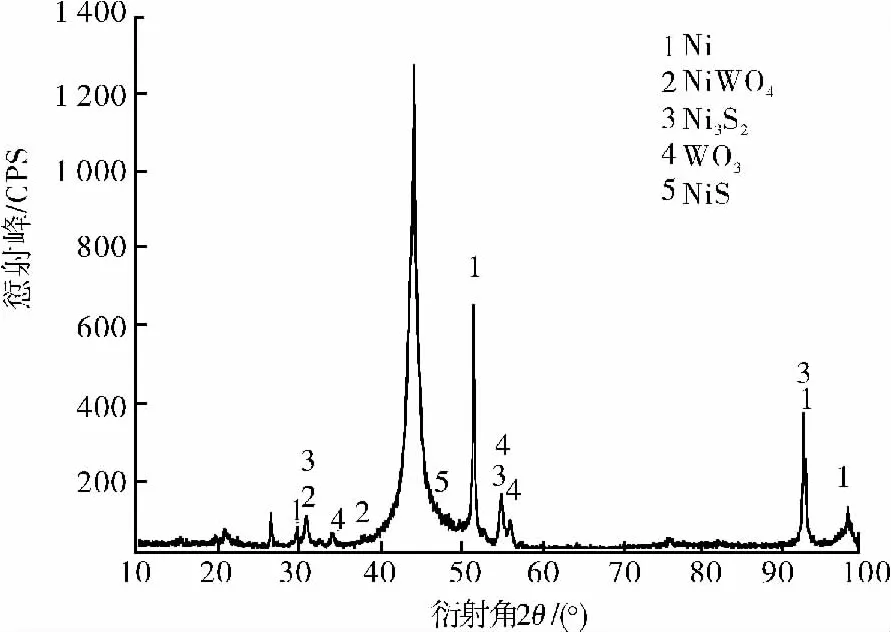

分别对图3中标注部位进行EDS分析,分析结果如图4所示。内层膜包含w(Ni)=71.07%,w(S)=15.30%,w(W)=2.08%和w(O)=11.55%,该层膜检测到了W元素。而表层膜主要包含w(Ni)= 42.55%,w(S)= 41.20% 和w(O)=11.97%,表层膜的Ni含量降低,而S含量升高。X射线衍射结果(如图5)显示,腐蚀膜中物相主要包含Ni、Ni3S2、NiS、NiWO4及 WO3等,腐蚀受 H2S控制。

图3 腐蚀后合金镀层表面腐蚀膜SEM形貌

图4 腐蚀后合金镀层表面各部位EDS图谱

图5 合金镀层表面腐蚀膜XRD图谱

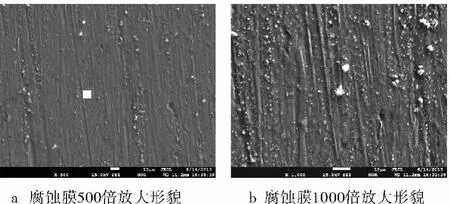

相同条件下,BG90SS钢腐蚀膜SEM形貌如图6所示。腐蚀产物均匀致密,从图6b局部放大图中可见腐蚀膜中存在裂纹,这主要由于脱离腐蚀环境干燥所致,腐蚀膜呈非晶态。

图6 腐蚀后BG90SS钢表面腐蚀膜SEM形貌(90℃)

对图中标注部位进行EDS分析,如图7所示,腐蚀膜中原子百分含量如表4。BG90SS钢腐蚀产物膜中主要包含Fe、S和O元素,另外还有少量的Ni、Cr、Ca、Mg、Si等元素。由图8 X射线衍射图谱可见,该层腐蚀膜物相与钨合金镀层腐蚀膜不同,其主要包含Fe-Cr、FeS、Fe9S8等FexSy型硫化物、Cr3S2及Fe3O4等物相,并没有检测到CO2腐蚀产物FeCO3的特征峰,但发现少量的Fe3O4,可能是FeCO3在空气中氧化,分解而成。由此可以推断,在该腐蚀环境下,BG90SS钢遭受H2S/CO2腐蚀,腐蚀受H2S控制。

图7 腐蚀后BG90SS钢表面腐蚀膜EDS图谱(图6中白方框标注处)

表4 腐蚀后BG90SS钢腐蚀膜成分 w B%

图8 BG90SS表面腐蚀膜XRD图谱

3 结论

1) 通过模拟H2S/CO2共存腐蚀工况试验,镀钨合金的腐蚀速率较BG90SS材质有很大的下降,且镀层合金的腐蚀产物膜与基体的结合力非常好。

2) 测试镀钨合金和BG90SS的腐蚀产物膜的附着力,前者为0.921 MPa,后者为0.383 MPa。

3) 对镀钨合金的腐蚀产物膜进行微观分析发现,H2S/CO2共存环境下合金的电化学腐蚀主要受H2S控制。

[1] 王成达,严密林,赵新伟,等.油气田开发中 H2S/CO2腐蚀研究进展[J].西安石油大学学报:自然科学版,2005,20(5):66-70.

[2] 刘永刚,罗琼英,李三昌,等.硫化氢腐蚀环境下的钻具失效研究[J].石油矿场机械,2009,38(3):62-65.

[3] 裘智超,熊春明,常泽亮,等.CO2和 H2S共存环境下井筒腐蚀主控因素及防腐对策:以塔里木盆地塔中I气田为例[J].石油勘探与开发,2012,39(2):238-242.

[4] 孙粲,谢发勤,田伟,等.油管钢的CO2和H2S腐蚀及防护技术研究进展[J].石油矿场机械,2009,38(5):55-61.

[5] 卢长安,严文,白真权,等.80SS抗硫钢在高温高压环境中的 H2S/CO2腐蚀行为[J].石油矿场机械,2006,35(增刊):50-53.

[6] 李淑华,朱晏萱,毕启玲,等.H2S和CO2对油管的腐蚀机理及现有防腐技术的特点[J].石油矿场机械,2008,37(2):90-93.

[7] GB/T 16545—1996,金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除[S].

[8] GB/T 5210—2006,色漆和清漆 拉开法附着力试验[S].