120紧急阀的精益研发

2014-05-04申燕飞刘亚梅

申燕飞,刘亚梅,安 鸿

(四川制动科技股份有限公司 制动技术研究所,四川眉山620010)

120型货车空气控制阀自1993年6月通过原铁道部鉴定开始装车以来,经过近20年的不断改进,对铁路货车的技术进步起到了积极作用。同时,经过多年的生产和运用实践,也暴露出在设计、制造及运用中存在的一些问题。因此2011年7月,原铁道部运输局装备部组织各相关单位成立120阀惯性质量问题攻关小组,对120阀的常见故障进行深入分析研究,找出其关键特性控制要点,最终实现120阀的性能稳定、质量可靠。

现就120紧急阀为例,从紧急阀的性能要求出发,对其设计、制造过程进行深入分析,识别其关键特性控制项点,并总结出产品精益研发的思路和方法,以供今后设计相关产品时借鉴参考。

1 120紧急阀的结构及性能

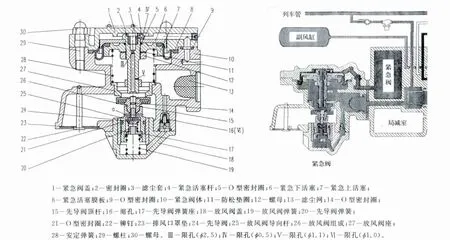

紧急阀是120控制阀中一个重要组成部件,其作用是在紧急制动时加快列车管的排气,使紧急制动的作用可靠,提高紧急制动灵敏度,从而提高紧急制动波速。其结构原理如图1所示。

紧急活塞的上腔经紧急阀盖和紧急阀体内的暗道与中间体内紧急室相通。紧急活塞的下腔经中间体内的通路与列车制动管相通。放风阀杆的下腔经放风阀盖和紧急阀体内的暗道也与列车制动管相通。

图1 120紧急阀结构原理图

常用制动时,随着紧急活塞下腔的列车管压力下降,紧急活塞上腔的紧急室压力空气经紧急活塞杆上部限孔Ⅳ、中部限孔Ⅲ和紧急活塞杆下端面孔口向紧急活塞下腔逆流,故紧急活塞两侧不会形成足以压缩安定弹簧的压力差,加上紧急活塞杆的下端面与先导阀顶杆间有3 mm左右的间隙,故先导阀及放风阀均处于关闭状态,紧急阀不发生作用。紧急制动时,紧急活塞上腔的紧急室压力空气先经紧急活塞杆上部限孔Ⅳ、中部限孔Ⅲ向列车管逆流,继而紧急活塞两侧形成足以更多压缩安定弹簧的压力差时,紧急活塞下移,下移量为3 mm时,紧急活塞杆下端面与先导阀顶杆接触并克服先导阀弹簧阻力,通过先导阀顶杆向下顶开先导阀,于是,列车管压力空气经开启的先导阀口、放风阀杆的径向孔a排入大气。此时,紧急活塞放风阀上方的列车管压力空气因缩孔Ⅵ的限制,不能更多地流向放风阀杆下方,因此,放风阀背压急剧降低,当紧急活塞继续下移超过1 mm时,紧急活塞杆下端面顶开放风阀,列车管压力空气迅速排入大气,形成紧急制动放风作用。

2 120紧急阀的关键特性分析

从紧急阀的性能要求可知,120紧急阀主要有两大关键特性,即安定性和紧急灵敏度。通过分析其结构原理可知,影响紧急阀两大关键特性的因素主要有紧急活塞杆下端面与先导阀顶杆间距离、紧急活塞杆上逆流孔尺寸以及安定弹簧的组装尺寸等。因此,根据紧急阀的结构原理,基于目前紧急阀的生产用图,按照GB/T 5847-2004《尺寸链 计算方法》,对120紧急阀的相关零部件进行设计尺寸链分析如下。

2.1 紧急活塞杆下端面与先导阀顶杆之间距离分析

试验结果表明:当该距离小于3 mm时,紧急灵敏度多在40 kPa以下,距离为3 mm左右时,紧急灵敏度约为50 kPa,距离为4 mm左右时,紧急灵敏度约为80 kPa,距离为5 mm左右时,紧急灵敏度约为100 kPa。紧急阀在试验台上标准要求“列车管减压160 kPa以前应发生紧急放风作用”,且根据实际运用经验,当紧急灵敏度小于40 kPa时,紧急阀容易在运行过程中起意外紧急。因此,应将紧急活塞杆下端与顶杆间的距离控制在3 mm~5 mm左右,从而将紧急阀的灵敏度控制在40~100 kPa左右,才能保证紧急阀的性能达到最佳。

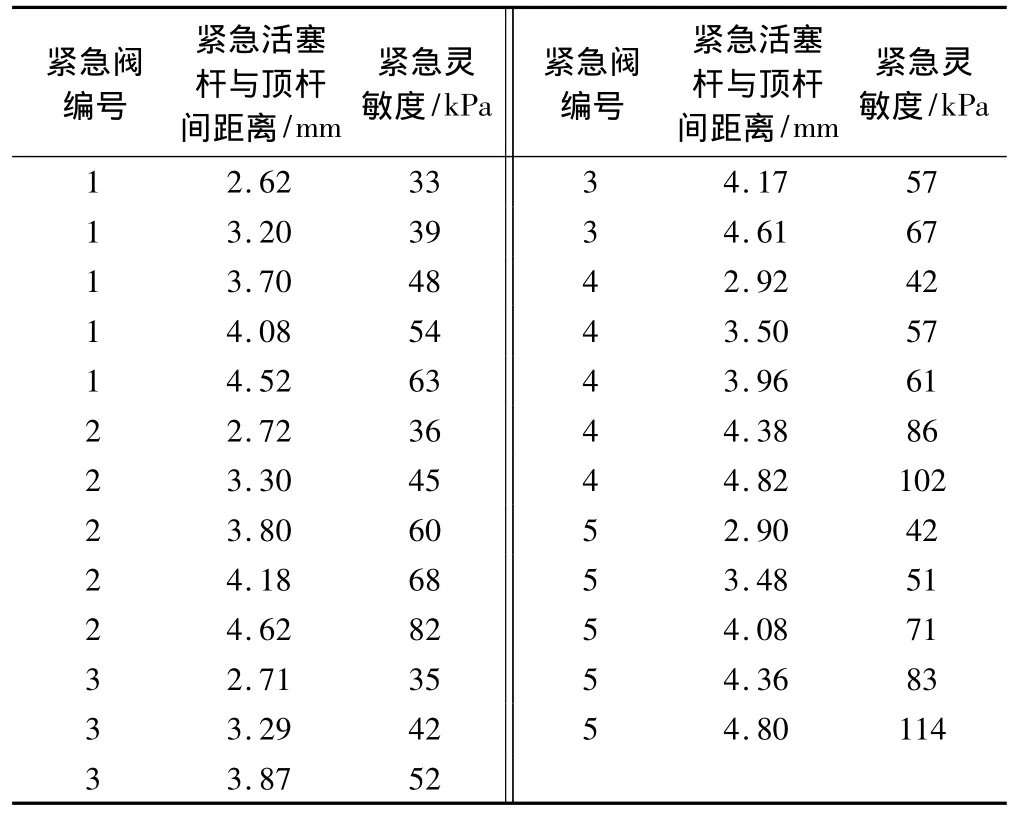

表1 紧急活塞杆下端面与先导阀顶杆间距离与紧急阀性能关系

通过对目前图纸进行尺寸链分析,紧急活塞杆下端面与先导阀顶杆之间距离为3.8mm,即最大值为5.034 mm,最小值为2.397 mm。根据上述试验结果可知,该距离的名义尺寸取3.8 mm较为合理,但尺寸公差范围较大,尤其下限值过小,若制造过程中相关尺寸控制不好,容易造成紧急活塞杆下端面与先导阀顶杆之间距离过小,使紧急阀在运用中起意外紧急。因此,应对相关尺寸的公差范围进行调整,使该距离控制在3~5 mm范围内。

2.2 紧急活塞杆逆流孔尺寸分析

紧急活塞杆轴向限孔Ⅲ的孔径和长度,影响紧急室压缩空气向列车管逆流的速度。若孔径过小或长度过长,则当列车管常用制动减压时,紧急室压缩空气不能很快向列车管逆流,使紧急活塞两侧形成较大压差,产生意外紧急制动作用。

2.3 安定弹簧组装尺寸分析

安定簧过软或其在阀内的组装尺寸控制不好,当紧急活塞两侧形成压差,加之车辆振动较大时,也会引起紧急活塞下移,产生意外紧急制动作用。

大量试验表明:随着安定弹簧组装负荷不断增大,紧急灵敏度的值在增大,但增大值有限,当组装高度增加1 mm时,其紧急灵敏度值约增加3 kPa。说明在目前安定弹簧设计参数下,安定弹簧组装尺寸对紧急阀性能影响较小,只需在制造过程中对安定簧的设计参数及其组装尺寸加强控制即可。

陈家洛离家十年,一直身处大漠穷荒之中,这般江南富有之家的滋味今天重尝,恍如隔世。他用银匙舀一口汤喝,晴画现已将他辫子翻开,抹上头油,用梳子梳理。“他把糖藕中的糯米球一颗颗用筷子顶出来,自己吃一颗,在晴画嘴里塞一颗。”

3 120紧急阀的设计改进

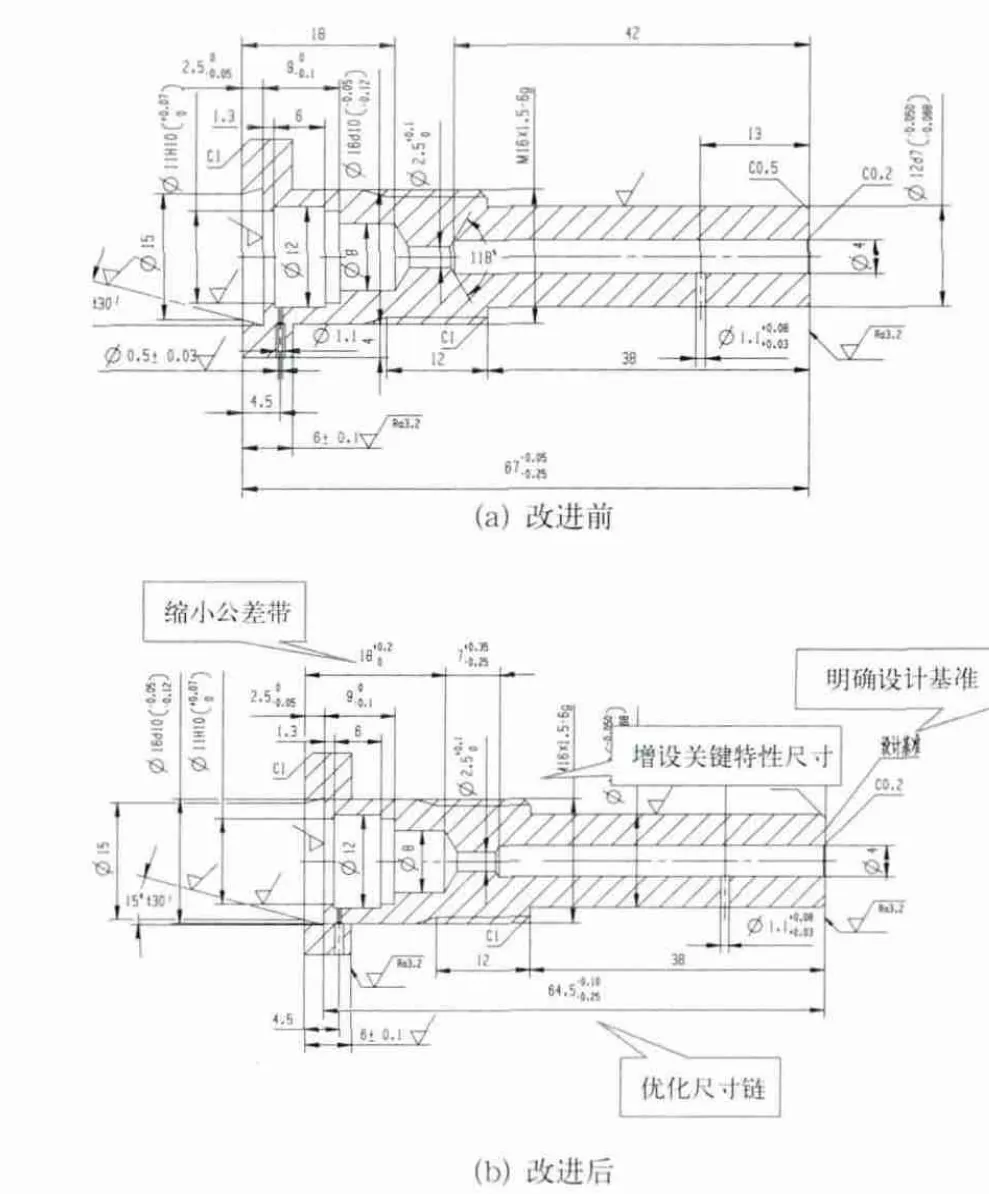

通过上述对紧急阀的关键特性分析以及在实际生产过程中暴露出的问题表明,目前紧急阀的设计存在不足,需要进行优化改进,主要表现在以下几方面,紧急阀图样改进示例如图2所示。

(1)部分零件设计基准选择不当,尺寸标注不合理,导致尺寸公差累计较大。故应合理选择设计基准,减少尺寸链组成环,缩小尺寸累计公差。主要有紧急阀盖、放风阀导向杆、紧急放风阀组成、放风阀芯轴和放风阀盖等。

(2)部分尺寸公差设计不合理。应合理给定尺寸公差,使最终关键尺寸受控。主要有紧急活塞杆逆流孔尺寸、紧急上下活塞胶圈槽尺寸以及放风阀口尺寸等。

(3)部分关键特性尺寸未做识别,导致关键尺寸不受控,最终使阀的关键特性不受控。故应增加关键特性尺寸的检验要求,实现紧急阀性能可控。主要体现在产品特性重要度分级表中增加紧急阀的关键特性尺寸检验要求,如紧急活塞杆与顶杆间距离、紧急活塞杆上逆流孔尺寸、活塞上胶圈槽尺寸、放风阀导向杆和紧急放风阀组成等与性能相关的尺寸等。

图2 紧急阀图样改进示例(紧急活塞杆)

改进后的120紧急阀,其紧急活塞杆下端面与先导阀顶杆间距离为mm(即 3.247 mm ~ 5.134 mm),缩减了紧急逆流孔长度尺寸公差范围,提高了紧急阀的安定性,控制了紧急灵敏度,从设计上保证了紧急阀的关键特性要求。

4 120紧急阀关键特性的过程控制

通过分析改进后的设计图样,还对紧急阀进行了工艺控制要点识别,并对这些要点通过技术要求进行过程控制,旨在最大可能降低人为因素影响,以工艺和装备来保证产品在制造过程中的质量及效率。同时采取有效的检测手段,以保证关键特性尺寸符合设计要求,最大限度实现过程可控。最终,从零部件的关键尺寸、表面质量及试验等方面对120紧急阀共识别出约50项工艺控制要点。对识别出的工艺控制要点过程控制举例如下。

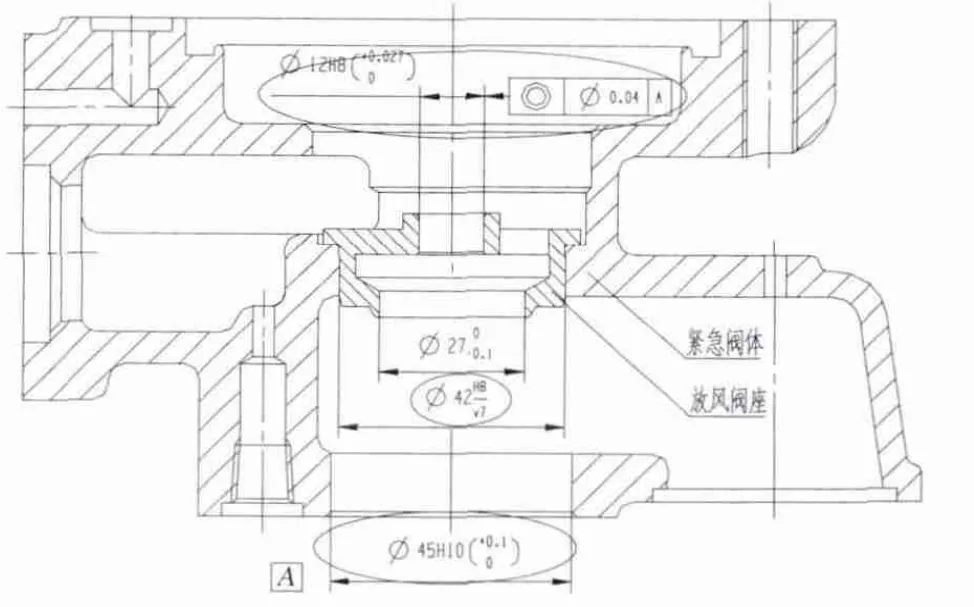

示例:紧急阀体组成中φ45与φ12孔的同轴度要求 φ0.04(如图3)

图3 紧急阀体与放风阀座的同轴度要求

该同轴度要求是为了保证紧急活塞杆在放风阀座中运动灵活,不偏磨。若紧急活塞杆与放风阀座组装后同轴度差,活塞运动导向不良,造成紧急活塞杆偏磨,则紧急制动时,紧急活塞杆运动阻力加大,容易导致紧急制动灵敏度差。因此将紧急阀体与放风阀座的同轴度要求识别为加工过程中的工艺控制要点。

由于该同轴度为压套后的同轴度要求,涉及紧急阀体和放风阀座两种零件,可压套后再加工φ12H8内孔,也可分别加工后再压套,压套后不再加工。通过对本公司生产能力的分析,选择用精密数控车床加工紧急阀体及放风阀座相关尺寸后再压套即可保证该同轴度要求,因此,工艺要求及方法如下。

(1)数控车床加工紧急阀体,一次装夹加工φ45H10及φ42H8内孔。

(2)数控车床加工放风阀座,一次装夹加工φ42v7外圆及φ12H8内孔。

(3)用专用工装将放风阀座压入紧急阀体。

检测方法:

(1)由于该同轴度主要靠设备及工装来保证,故每半年对设备及工装进行检查校正。

(2)按照产品抽样检查办法抽样,用三坐标检测仪对该同轴度进行检测。

按照优化后的紧急阀设计图样及改进后的新工艺要求,进行了50套小批量试制,从性能试验结果看,优化后的紧急阀其紧急灵敏度基本维持在50~80 kPa之间,性能稳定可靠,质量可控。目前,优化后的120阀设计图样已通过了中国铁路总公司评审,并要求自2013年7月1日起新生产的120阀应符合新图样规定。

5 精益研发思路总结

回顾整个120紧急阀的设计改进过程,结合精益研发的理念,笔者认为在今后进行产品研发时,应按照以下思路进行。

(1)首先从产品的性能要求出发,结合产品结构要求,合理确定设计尺寸链,从设计源头保证产品性能;

(2)其次要准确识别产品的关键特性及关键过程控制要点,并以工艺和装备来保证产品质量,尽量降低人为因素影响,实现制造过程可控;

(3)第3要加强对关键项点的检验要求,对影响产品关键特性的尺寸可检可控,最终实现产品性能稳定、全生命周期质量可控的目的。

[1] 夏寅荪,吴培元,等.120型空气制动机[M].北京:中国铁道出版社,2006.

[2] GB/T 5847-2004.尺寸链计算方法[S].北京:中国标准出版社,2005.