铁路道床吸污车吸尘机理分析及吸尘效果数值模拟

2014-05-04史天亮

史天亮

(昆明中铁大型养路机械集团有限公司,云南昆明 650215)

铁路道床吸污车,主要用于清洁铁路道床,吸收道床表面施工后的残留污物、固体颗粒、钢轨打磨磨屑等污物,避免列车高速运行时将污物卷起导致车辆底盘及传感器等部件的损坏,从而保证列车高速运行的安全性。吸污效率的高低是衡量铁路道床吸污车整车性能好坏的关键。吹吸式吸尘装置作为铁路道床吸污车的主要作业机构,其结构的合理性及吹吸风速度是否匹配是影响铁路道床吸污车吸污效率的重要因素。

目前国内公路吸尘车作业方式主要有纯吸式和吸扫式两种,吸扫式清扫车的清扫率高于纯吸式清扫车。法国SOCOFER公司开发的铁路除尘车基本作业方式为吹吸结合,其原理为先由中间吹风口将污物吹起后再由两侧吸风口将污物吸走。本文讨论的昆明中铁大型养路机械集团有限公司开发的铁路道床吸污车吹吸式吸尘系统,作业方式与国外相同,亦为吹吸结合,但作业原理并不相同。

在对吸尘系统的研究中,国内外学者多针对纯吸式风口进行研究[1-4],对吹吸式风口的研究较少。本文从尘粒起动机理出发,通过运用CFD商业软件Fluent对影响吸尘效率的不同参数进行仿真分析后,提出一种改进型吸尘口,并采用气固两相流模型模拟验证其设计的合理性。

1 吸污车吸尘机理及尘粒起动机理

1.1 吸污车吸尘机理

铁路道床吸污车吸尘系统吸尘机理如图1所示。这种吹吸式吸尘装置的吸尘方式是:通过吹风风机产生的高速吹喷气流(正风压)分别从两侧将铁路道床表面的污物吹起,再由吸风风机形成的吸污气流(负风压)从中间将污物吸入除尘器内,夹杂污物的气流经除尘器过滤后排放到空气中,从而达到清洁铁路道床的目的。这种吹吸结合的吸污方式,必须通过严密的空气动力学计算,理论上应使吸气量等于吹气量,但由于结构及布置等原因,实际上应使吸气量大于吹气量。否则封不住扬尘,甚至会造成扬尘大于吸尘,造成二次污染。

图1 吸尘机理

1.2 尘粒起动机理

尘粒起动速度是指尘粒开始滑动、翻滚并即将悬浮的最小风速。只有当风速超过这一最小风速时,尘粒才有可能发生移动。

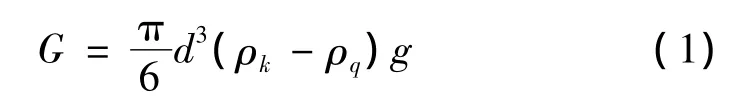

对于直径为d的球形颗粒。在空气中的浮重G为

式中:ρk,ρq分别为颗粒、空气密度,kg/m3。

颗粒受到的流体动力F由因次分析法推算为

式中:v为尘粒起动临界速度,m/s;C为阻力系数,本文取0.44。

因为颗粒达到自由悬浮时,必须满足流体动力与浮重大小相等、方向相反这样的力学平衡,所以

由此可解出

根据式(4)可得出铁屑起动速度随粒径变化曲线,如图2所示,计算时铁屑密度取7.8 kg/m3。

图2 铁屑起动速度随粒径变化曲线

2 模型的建立

吹吸式吸尘装置是铁路道床吸污车吸尘系统的核心,其结构直接决定了内部流场的分布,从而决定吸尘效率。网格模型如图3所示。在它的两侧设计两排吹风口,以一定的角度α按同一方向吹出连续的气流,形成气幕空间并将污物吹起。在中间设有吸风口,在吸风口气流产生负压的作用下将吹起的污物吸走。污物的清洁是由吹吸气流共同作用完成的。建立模型时在与吹风口平行的两侧分别扩张了其端面作为补充进风口,与吹风口垂直两侧则根据实际情况作为壁面。由于吸尘口结构不规则,利用Gambit划分时采用非结构网格。流场计算采用速度入口、压力入口的边界条件,吹风速度取正值,吸风速度取负值。由于k-ε方程能很好地预测气流速度[5],所以将其作为湍流计算模型。

图3 吹吸式吸尘装置的网格模型

3 吹吸风口数值模拟及结果分析

3.1 参数影响分析

由尘粒起动机理分析可知:当近地面气流速度大于起动速度时,尘粒才能被顺利吹起,吸风口入口处真空度越高越有利于将吹起的尘粒吸入。由于吹风的存在,尘粒是否会被吹出吸风口造成二次污染是一个很重要的问题,而匹配合理的吹吸风速、吹风口倾斜角度及吹吸风口间的距离既能防止二次污染又能提高吸尘效率[6-7]。为更好地分析气流运动,本文截取有代表性的3个剖面,研究这3个剖面与地面接触处在不同参数下的风速大小。三维坐标原点设为吸风口中点,A面、B面、C面的 x方向坐标分别为 0,-0.225,-0.450 m。

由Fluent计算出来的速度是用一定数值范围的矢量图表示的,因此分析时,取值会存在一定人为误差,但这对于把握变化趋势仍具有重要指导意义。

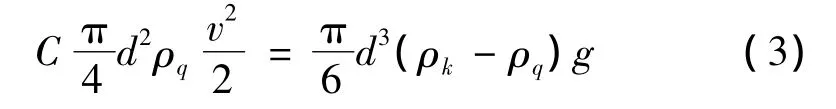

3.1.1 不同吹风口倾角的仿真分析

吹风口的吹风倾角是吹吸式吸尘装置设计的主要特性参数之一,它直接影响到吹风效果及颗粒的运动情况。

由于吸污车吸风量最大只能达到70 000 m3/h,考虑到吸风效率及吸风口面积,取吸风口速度为35 m/s,吹风口到吸风口的距离L0为160 mm,速度取为52 m/s,吹风口的吹风倾角 α 分别为 5°,8°,10°,12°,15°和20°,对吹吸式吸尘装置流场进行了数值计算。计算结果如图4所示。

图4 不同吹风口倾角时地面处的风速

由图4可以看出:随着吹风角度的增大3个进气面A,B,C在地面处的风速逐渐减小,其各自速度则是A>B>C。这是因为在吹吸风口位置不变的情况下,随着吹风角度的增大,吹风气流越接近地面其离吸风气流也就越近,因此受到吸风气流的影响也就越大。这必将导致吹风气流逐渐偏向吸风气流,其到达地面的气流也就随之变少。同时距离吹风口越远其风速衰减越快,因此地面速度也就越小。A,B,C三个平面逐渐偏离中心平面,风口逐渐扩大,其吸风量逐渐减小,因此3个面在地面处的速度也就逐渐减小。但角度在<7°时由于吹风速度较大,尚有部分气流逃逸。这在实际作业过程中将造成二次污染现象,而且过小的角度会造成地面接触处形成的风速带较窄,这也不利于污物的收集,因此在后面的分析中取吹风角度为8°。

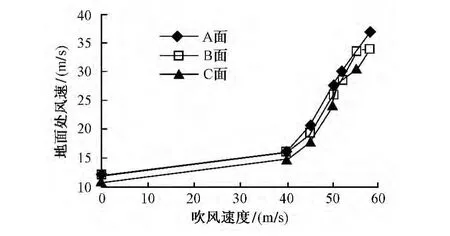

3.1.2 不同吹风速度的仿真分析

吹风速度的大小也是吹吸式吸尘装置设计的主要特性参数之一,它直接影响到尘粒能否有效吹起。只有将污物吹到距离吸风口一定范围内,污物才能被完全吸走,达到高效除尘的目的。吹风倾角为8°,吸风口速度为35 m/s,吹风口的吹风速度分别为0,40,45,50,52,55,58 m/s,其他参数不变的情况下,对吹吸式吸尘装置流场进行了数值计算,计算结果如图5所示。

图5 不同吹风速度时地面处的风速

由图5可以看出:当吹风速度为0时,地面速度最低,此时只有吸风气流产生的速度;随着吹风速度的增加地面风速也逐渐增大。当风速较小时(<40 m/s)吹风气流由于抗吸风气流的干扰作用较小,吸风气流很容易把吹风气流吸向自己,同时由于吹风气流距离风口越远衰减越大,因此吹到地面的速度也就更小,此时的吹风速度尚未达到铁屑的起动速度,因此将不能将铁屑有效吹起,也就无法将其吸走。随着吹风速度的增大,吹风气流有较强的抗吸风气流的干扰能力,同时其自身较大的吹风速度将使其吹到地面的速度越来越大,但并不是速度越大越好。由于吸风量(风速)是恒定的,过大的吹风速度将导致部分吹风气流逃逸,从而使被吸污物也被吹出,这在实际作业过程中将造成二次污染。另外,过大的吹风速度也需要较大的风机来实现,这也不符合设计要求。

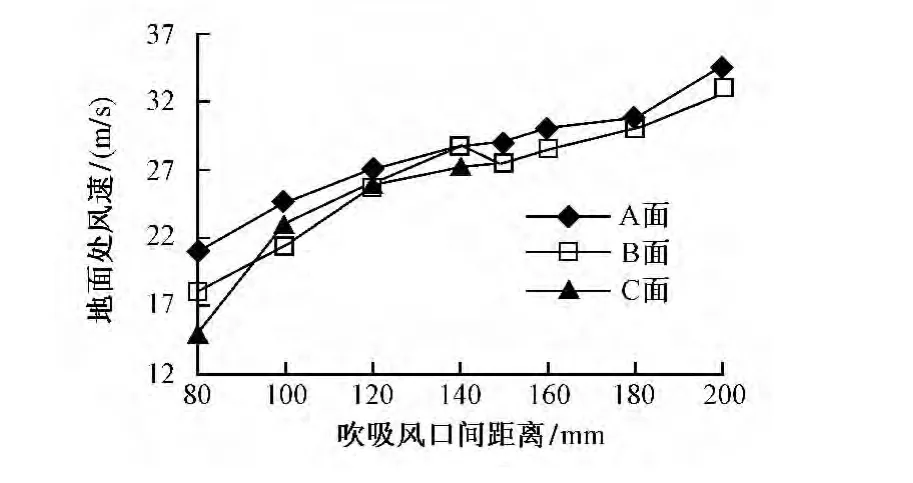

3.1.3 不同吹吸风距离的仿真分析

吹风口与吸风口之间的距离也是吹吸式吸尘装置设计的关键参数,它同样能影响到吸尘效果。吹风倾角为8°,吸风口速度为35 m/s,吹风口风速为52 m/s,吹风口与吸风口之间的距离分别为80,100,120,140,150,160,180,200 mm,其他参数不变的情况下,对吹吸式吸尘装置流场进行了数值计算,计算结果如图6所示。

图6 不同吹吸风口间距离时地面处的风速

由图6可以看出:随着吹吸风口之间距离的增大,3个面的吹风速度也越来越大,其原因是距离越大吹风气流受吸风气流的干扰越小,但并不是吹吸风口间距离越大越好。同前面的分析一样,较大的吹吸风口间距离将导致部分气流不能完全被吸走,从而造成二次污染,降低吸尘效率。同时,过大的吹吸风口间距离还会导致其形成的有效吹风带离吸风口中心位置较远,这也不利于污物的收集。

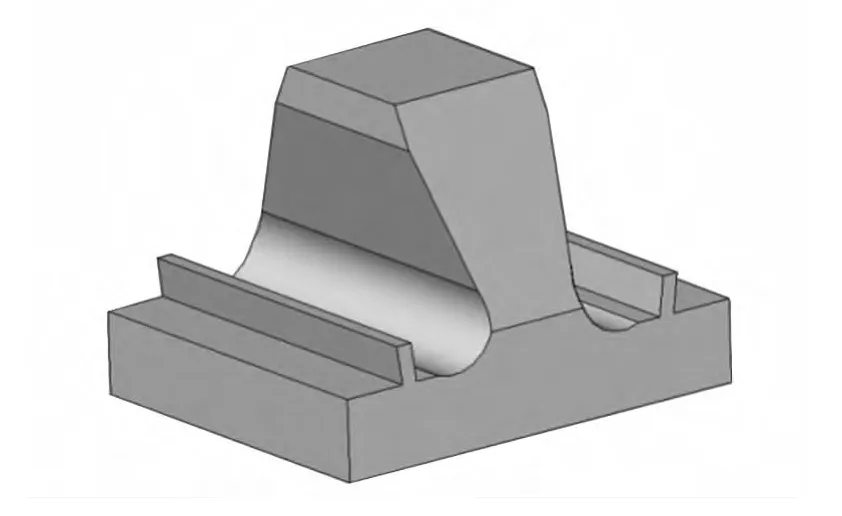

3.2 改进型吸尘口流场分析

3.2.1 物理模型

根据上述分析,按照最优吹风口倾角及吹吸风口间的距离设计了如图7所示的改进型吹吸风口。该吹吸风口过渡面为流线形曲面,使气流更顺畅。为了验证吹吸风口优化后的吸尘效果,对其内部气流相进行计算分析,并对固体相的运动情况进行模拟。

图7 改进型吸尘口

3.2.2 气流相分析

图8为改进前后在吹吸风口中心A面处的内部流线分布。由图8可以看出改进前的吹吸风口处存在较大的涡流,这将导致较大的能量损失,同时也会影响吸尘效率。改进后风口流线分布较改进前平滑顺畅,涡流也较小,且该涡流区处于吸风气流加速之前,可以起到对吹风气流的导向作用,使携尘混合气流进入吸尘口后路径缩短,因而能量损失也比较小。改进后的吸尘口不存在吹风气流逃逸及造成二次污染现象,从而进一步提高吸尘效率。

图8 改进前后吹吸风口中心A面处的流线分布对比

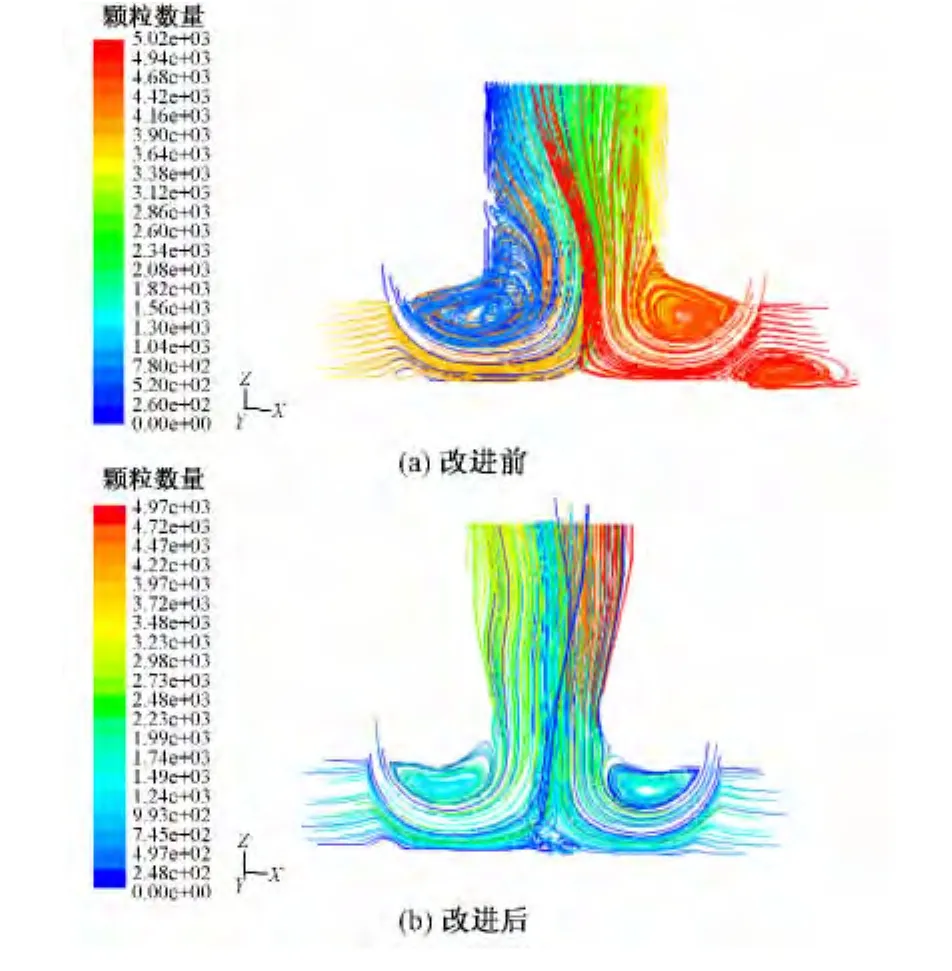

3.2.3 颗粒相分析

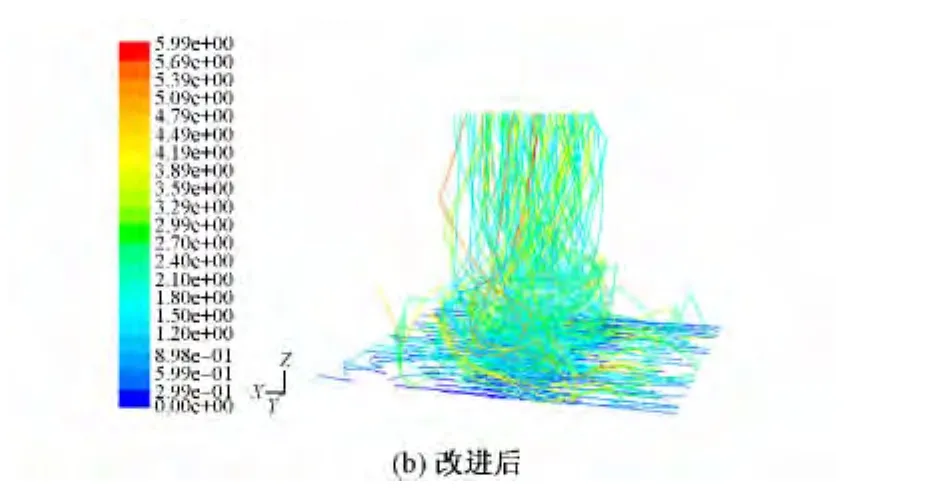

由于研究中要考虑到颗粒的碰撞和跟踪颗粒的运动轨迹,本文采用欧拉—拉格朗日分散相(DPM)模型对改进前后直径为3 mm的铁屑在吹吸式吸尘装置内的运动轨迹进行数值仿真计算,结果如图9所示。可以看出改进前颗粒运动轨迹较为混乱,存在较多的相互碰撞现象,还有部分颗粒吸起后又落下,仿佛无法被有效吸走。这是由于在吹吸风口之间存在较大的涡流。改进后的颗粒运动则较为规则,颗粒基本可以被有效地吸走。

图9 粒径3 mm的铁屑运动轨迹(单位:m/s)

4 结论

本文利用 Fluent软件对铁路道床吸污车吹吸式吸尘装置内部流场进行数值模拟,对不同参数对吸尘效率的影响进行仿真分析后,提出了新的改进方案,并得出以下结论:

1)在离地面距离较大(>250 mm)的情况下,吹吸结合的作业方式较纯吸式有较高的吸尘效率、较低的功率消耗,适合铁路道床吸污车这一特殊的铁路道床养护设备。

2)原有吹吸式吸尘装置结构在设计上存在一定不足,不能较好地发挥除尘效率,且会产生二次污染。

3)优化改进的吹吸式吸尘装置整体性能优于原有设计。其不仅提高了靠近地面的气流速度,改进了流场分布,提高了吸尘效率,而且不会出现气流外泄,造成二次污染,达到了设计要求,为具有自主知识产权铁路道床吸污车的优化改进提供了重要参考。

[1]李欣,王庆彪,宫儒昕.新型铁路道岔保养清扫机的研制[J].铁路运输与经济,2007,29(7):34-35.

[2]陈忠基,吴晓元,徐广谱,等.路面清扫车吸嘴装置的实验研究[J].同济大学学报:自然科学版,2001,29(12):1483-1485.

[3]PEEL G,MICHIELEN M,PARKER G.Some aspects of road sweeping vehicle automation[R].Como:Surrey University,2001.

[4]郭关柱.新型轨道吸污装置吸污能力研究[J].中国铁道科学,2012(3):76-81.

[5]张兆顺,崔桂香,许春晓.湍流理论与模拟[M].清华大学出版社有限公司,2005.

[6]李红梅,宣言,王澜,等.高速铁路声屏障脉动力数值模拟研究[J].铁道建筑,2013(1):27-30.

[7]朱伏龙,张冠哲,陈杰.真空吸尘车吸尘口的流场仿真和结构优化[J].机械设计与制造,2008(11):50-52.