响应面法优化杨木防腐胶合板的制作工艺

2014-05-02蒋明衔陈奶荣林巧佳曾钦志饶久平

蒋明衔,陈奶荣,林巧佳,曾钦志,饶久平

(福建农林大学 材料工程学院,福建 福州 350002)

响应面法优化杨木防腐胶合板的制作工艺

蒋明衔,陈奶荣,林巧佳,曾钦志,饶久平

(福建农林大学 材料工程学院,福建 福州 350002)

为提高胶合板的使用寿命,对其进行防腐处理。用乙二醛/丙三醇与硼砂复配物为防腐剂,采用浸渍法对杨木单板进行防腐处理,以酚醛胶为胶黏剂,压制防腐胶合板,采用响应面法分析与优化防腐胶合板的制作工艺。结果表明,制作杨木防腐胶合板,用质量分数6%的硼砂、质量分数1%的丙三醇与乙二醛复配作防腐剂,最佳工艺条件为:防腐液中乙二醛的质量分数为3.00%,干燥温度70℃,干燥时间5 h;胶合强度预测值1.43 MPa,硼保持率预测值50.63%;按优化的工艺制作杨木防腐胶合板,重复试验测得平均胶合强度实测值1.46 MPa,平均硼保持率实测值49.38%,与模型预测值相近;对最佳工艺条件制作的杨木防腐胶合板进行室内耐腐试验,质量损失率为2.98%<10%,达到强耐腐等级,说明所选取的防腐剂与制作工艺切实可行。图6表5参13

木材学;防腐剂;杨木胶合板;制作工艺;响应面法

Key words:wood science;preservative;poplar plywood;manufacturing techniques;response surface methodology

以木材为原料的胶合板易受虫菌侵害而腐朽[1],使胶合板的使用受到限制。经过防腐处理的胶合板,可有效解决上述问题,达到防腐、防虫、防霉的效果,延长胶合板的使用期限。但是经过防腐处理,会降低胶黏剂与木材表面的润湿性[2],防腐剂的某些成分会与胶黏剂相互作用[3-5],导致胶合强度下降,影响最终制品的性能。因此,研究防腐胶合板的制作工艺对实际生产和开发新产品具有重要的意义。响应面法可以对多个因素与多个响应值之间的函数关系进行二次回归方程拟合,优化得出最佳工艺参数[6]。本研究在前期探索性试验的基础上,拟以硼砂、乙二醛、丙三醇复配物为防腐剂,酚醛树脂胶为胶黏剂,制作杨木防腐胶合板,以板的胶合强度及硼保持率为响应值,应用响应面法优化杨木防腐胶合板的制作工艺,以期得到胶合强度和硼保持率均较高的杨木防腐胶合板最佳制作工艺参数。

1 材料和方法

1.1 材料与试剂

杨木单板,含水率10%~12%,规格为300 mm×140 mm×1.2 mm,建阳胶合板厂;苯酚、氢氧化钠、硼酸、丙三醇均为分析纯:天津市福晨化学试剂厂;甲醛(37%水溶液,质量分数)、乙二醛(40%水溶液,质量分数)为分析纯:西陇化工股份有限公司;彩绒革盖菌Coriolus versicolor,中国林业科学研究院森林保护研究所。

1.2 试验方法

1.2.1 酚醛树脂胶的制备与性能 酚醛树脂胶制备工艺为:苯酚∶甲醛水溶液∶氢氧化钠(30%水溶液,质量分数)的摩尔比为1.0∶2.0∶0.5。控制水温在50℃左右,将溶化的苯酚加入三口烧瓶后开动搅拌器,依次加入氢氧化钠溶液和第1次甲醛溶液;待放热反应停止后,再缓慢加热升温至(90±2)℃,保温15 min;降温至80℃,加入第2次甲醛溶液,升温升至(90±2)℃,保温20 min后开始测黏度;当黏度达到要求后,降温至35℃以下放料。

基本参数:pH 11.37;游离醛0.086%;黏度(涂4杯)42.44 s/23℃;固含量50%;固化时间42.52 min。

1.2.2 防腐液的配置 用硼砂、乙二醛、丙三醇和蒸馏水调配防腐液,配比见表1。

表1 3种防腐液中各组分的配比Table 1 Component ratio of the 3 kinds of preservative solutions

1.2.3 单板防腐处理 为了便于防腐液渗透,将杨木单板放入80℃烘箱中干燥3 h,再浸入防腐液中2 h。浸渍完毕后,取出单板,沥干,根据实验方案,分别放在65,70,75℃烘箱中分别干燥4,5,6 h,封存2 d,备用。

1.2.4 胶合板制作及胶合强度测试 以酚醛树脂胶为胶黏剂,将防腐处理后的杨木单板按相邻层纤维方向垂直进行组坯,压制成3层胶合板。涂胶量280 g·m-2(双面)。热压工艺为热压温度140℃,热压时间1.0 min·mm-1,单位压力1.0 MPa。胶合强度检测依据国家标准GB/T9846-2004中Ⅰ类胶合板和GB/T 17657-1999中4.15.4.2a中规定的快速检验法。

1.2.5 流失实验 按照木材防腐行业标准LYT 1283-2011《木材防腐剂对腐朽菌毒性实验室试验方法》中的水溶性防腐剂流失实验进行。

1.2.6 硼保持率的测定 硼保持率的测定方法参照文献[7]。

1.2.7 最佳工艺条件 制作的杨木防腐胶合板室内耐腐性能检测参照国家标准GB/T 13942.1-2009《木材耐久性能第1部分:天然耐腐性实验室试验方法》和林业行业标准LY/T 1283-2011《木材防腐剂对腐朽菌毒性实验室试验方法》进行试验,并计算试样的质量损失率,评价耐腐性等级。

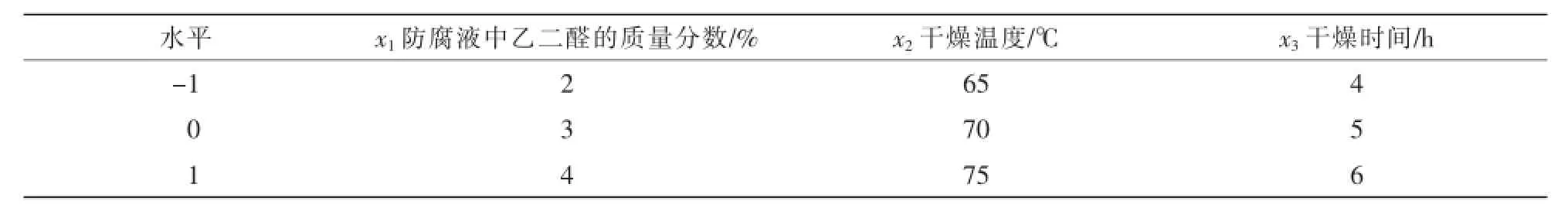

1.2.8 试验设计与数据处理方法 采用Design-Expert 8.0.5中Box-Behnken设计模式进行试验设计与数据分析。以防腐液中乙二醛的质量分数、干燥温度、干燥时间3个因子为自变量,分别用x1,x2,x3表示,在探索性试验的基础上,确定各影响因素合适的条件范围,分别为2%~4%,65~75℃,4~6 h,以杨木防腐胶合板的胶合强度y1和硼保持率y2作为响应值,试验自变量因素编码及水平见表2。

表2 试验自变量因素编码及水平Table 2 Code and level of factors chosen for the trial

2 结果与分析

2.1 Box-Benhnken的中心组合设计试验

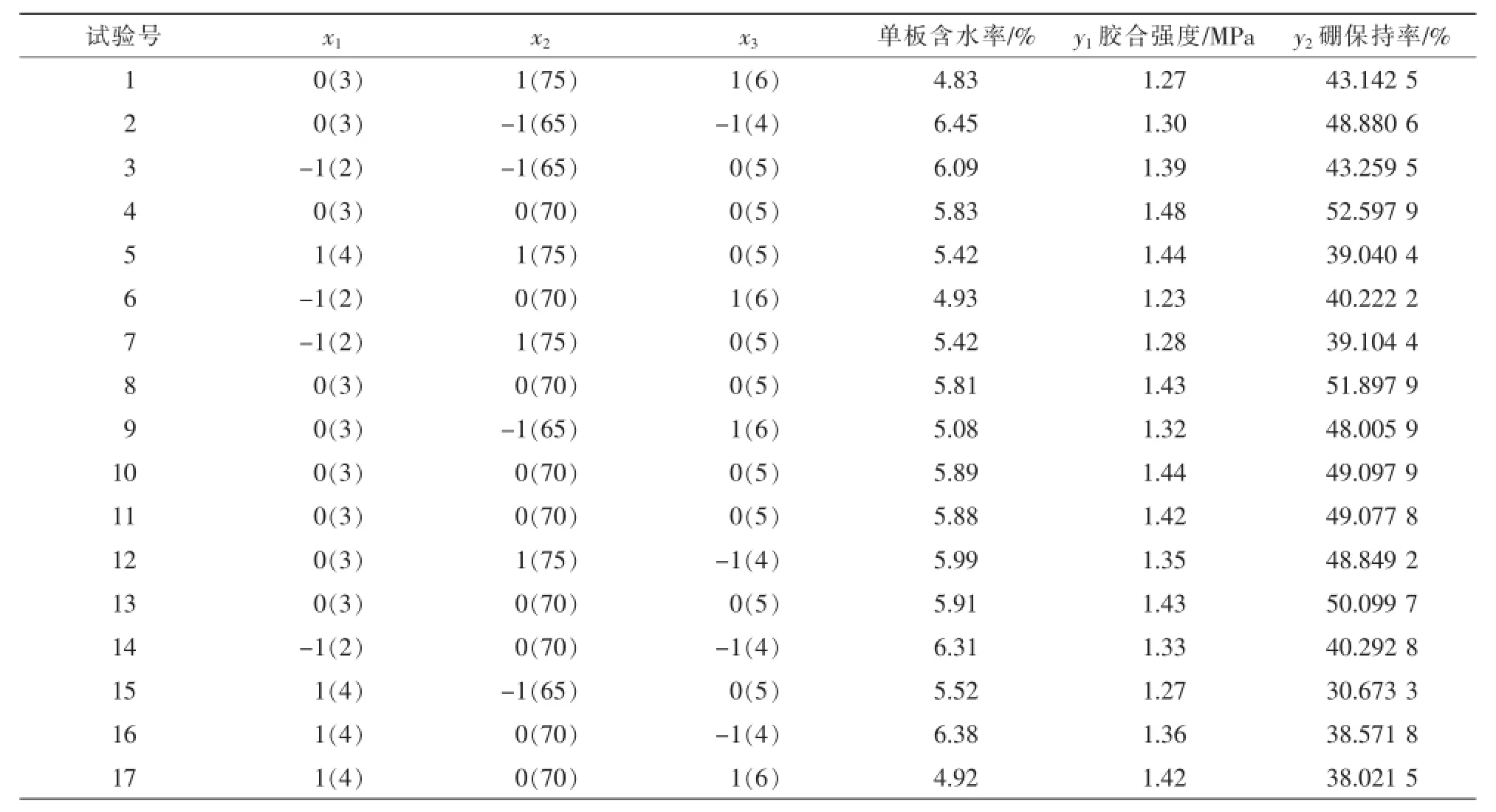

杨木防腐胶合板胶合强度y1及硼保持率y2试验设计与结果见表3。

表3 试验设计与结果Table 3 Experimental designs and results

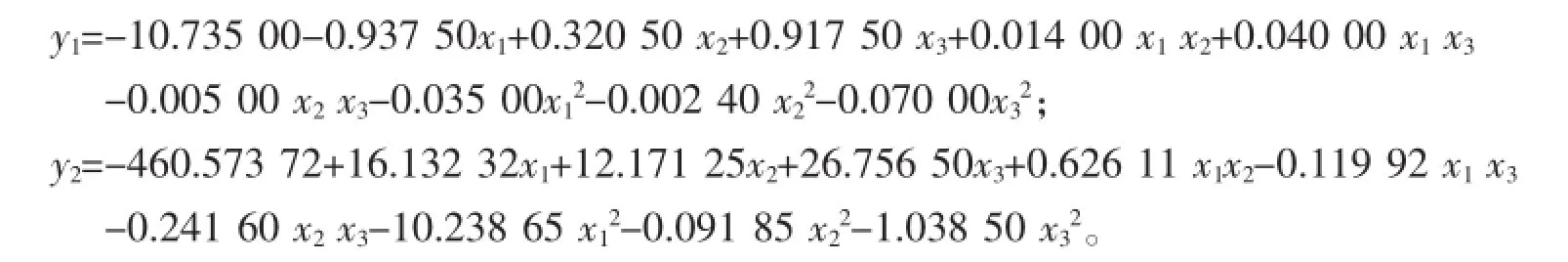

采用Design-Expert 8.0.5软件对所得数据进行二次回归分析,3个因素经过拟合得到胶合强度y1及硼保持率y2回归方程如下所示:

这2个模型的R2值分别为0.925 6和0.942 8,接近于1,说明通过二次回归得到的杨木防腐胶合板胶合强度及硼保持率的模型与试验拟合较好。

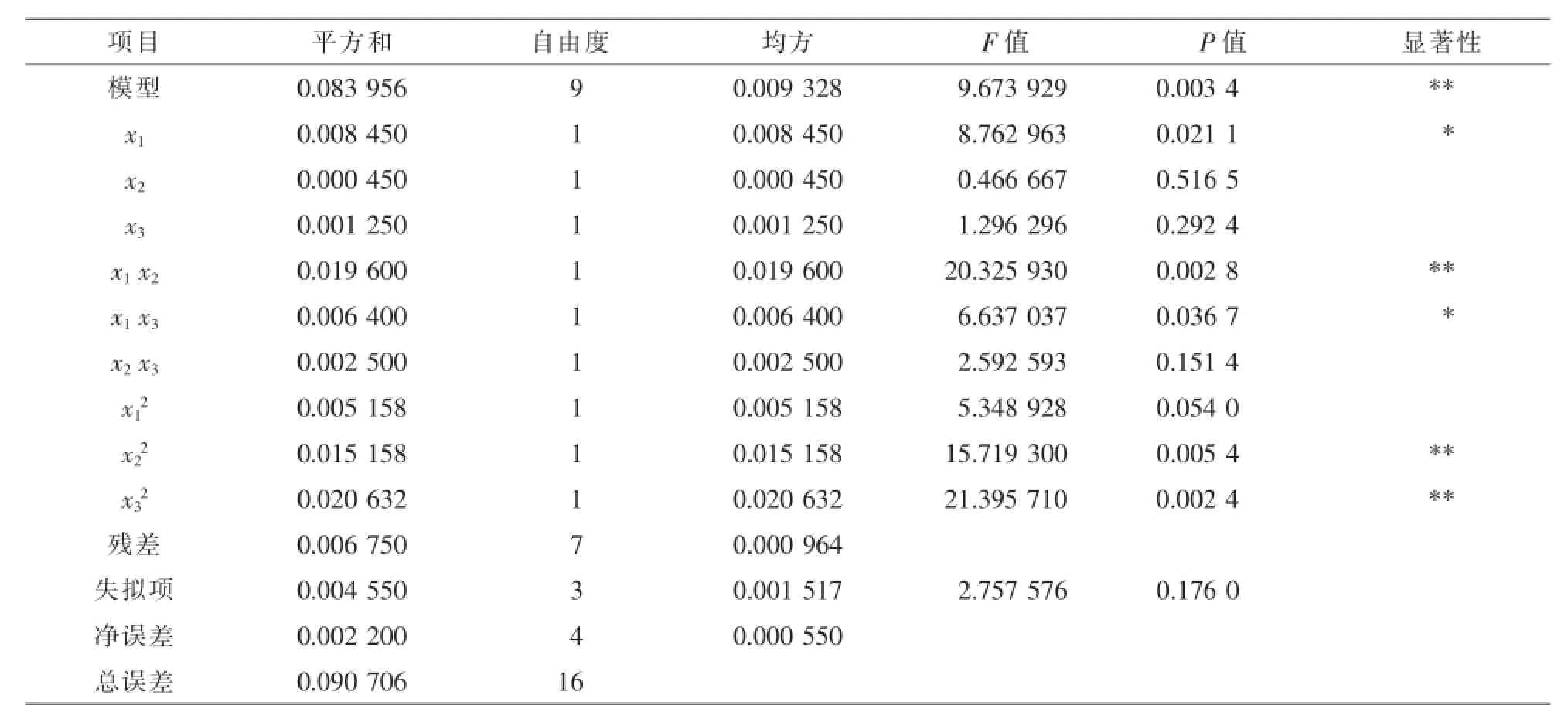

2.2 影响防腐胶合板胶合强度的主要因素分析

杨木防腐胶合板胶合强度y1回归模型方差分析结果见表4。表4可以看出:方程y1的P=0.003 4<0.01极显著,失拟项P=0.176 0>0.05不显著,说明所建立的回归二次模型成立。方程y1中x1x2,x22,x32对响应值胶合强度影响极显著,x1,x1x3对响应值胶合强度影响显著,x2,x3,x2x3,x12对响应值胶合强度影响不显著。影响杨木防腐胶合板胶合强度的主次因素依次为x1>x3>x2,即防腐液中乙二醛的质量分数>干燥时间>干燥温度。

表4 胶合强度回归模型方差分析Table 4 Analysis of variance for regression equation of the bonding strength

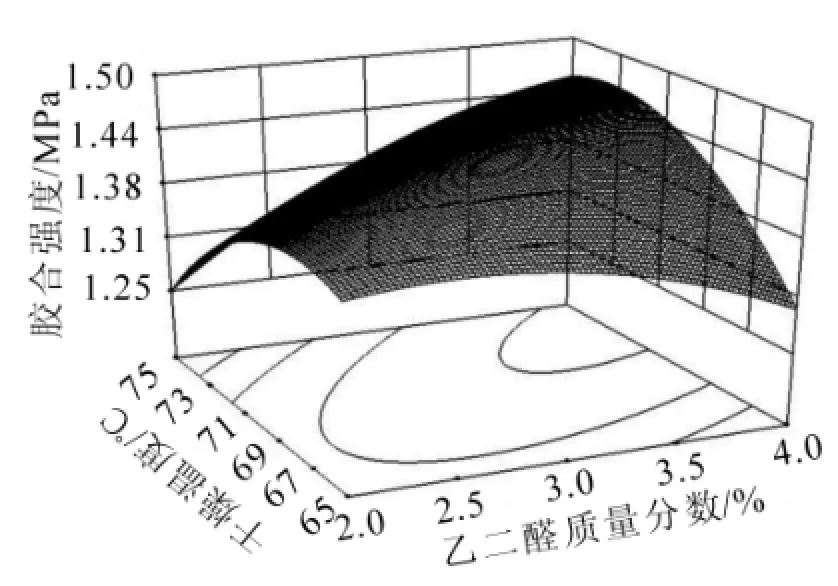

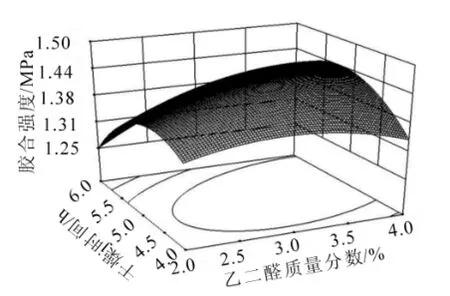

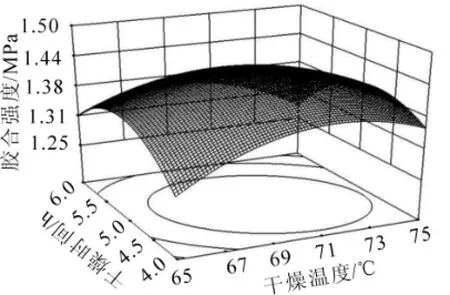

根据拟合模型y1绘制胶合强度响应曲面图(图1~3)。图1为干燥时间在0水平,即在固定干燥时间5 h的条件下,防腐液中乙二醛的质量分数和干燥温度的响应曲面和等高线。由图1可知,防腐液中乙二醛的质量分数与干燥温度的交互作用显著。当干燥时间一定时,随着干燥温度升高,胶合强度提高,干燥温度为75℃时,胶合强度达最大值;当干燥时间一定,干燥温度为75℃时,随着防腐液中乙二醛质量分数的增大,在试验范围,胶合强度呈上升趋势。因为较高的温度可以促进乙二醛、丙三醇、硼砂与木材之间反应生成聚缩醛网络[8],减弱硼砂与酚醛树脂胶之间的相互作用[3-5],避免酚醛胶凝胶[9],减小对胶合强度的不利影响。图2为干燥温度在0水平,即在固定干燥温度70℃的条件下,防腐液中乙二醛的质量分数和干燥时间的响应曲面和等高线。由图2可知:等高线图呈椭圆形,说明防腐液中乙二醛的质量分数和干燥时间两者交互作用较显著。随着防腐液中乙二醛质量分数的增大,胶合强度随之上升,乙二醛质量分数为4%时,胶合强度达到最大值。这可能是因为乙二醛分子中有2个相互连接的羰基,化学性质活泼,可以同时与木材、酚醛树脂胶发生化学反应[10-11],起到桥接作用,有利于酚醛树脂胶与木材之间形成化学键,提高胶合强度。图3为防腐液中乙二醛的质量分数在0水平,即在固定防腐液中乙二醛质量分数为3%的条件下,干燥温度与干燥时间的响应曲面和等高线。由图3可知,干燥温度与干燥时间的交互作用较弱,防腐液中乙二醛的质量分数一定时,随着干燥时间的延长,胶合强度亦增大,约5 h时达到最大值,随后呈下降趋势。可能是由于随着干燥时间的延长,单板产生变形或翘曲,单板含水率太低,容易吸入胶粘剂,使胶接界面产生缺胶等现象,因而胶合强度降低[12]。

由Design-Exper软件分析杨木防腐胶合板胶合强度最佳工艺参数为防腐液中乙二醛质量分数4%,干燥温度73.14℃,干燥时间5.08 h,在此工艺条件下,胶合强度预测值可以达到1.46 MPa。

2.3 影响防腐胶合板硼保持率的主要因素分析

杨木防腐胶合板硼保持率y2回归模型方差分析结果见表5。

由表5可以看出:方程y2的P=0.001 4<0.01极显著,失拟项P=0.152 0>0.05不显著,说明所建立的模型成立。方程y2中x12对响应值硼保持率影响极显著,x1,x1x2对响应值硼保持率影响显著,x2,x3,x1x3,x2x3,x22,x32对响应值硼保持率影响不显著。影响杨木防腐胶合板硼保持率的主次因素依次为x1>x3>x2,即防腐液中乙二醛质量分数>干燥时间>干燥温度。

图1 防腐液中乙二醛的质量分数和干燥温度对胶合强度影响的响应曲面Figure 1 Response surface of the effects of glyoxal mass concentrations and drying temperature on the bonding strength

图2 防腐液中乙二醛的质量分数和干燥时间对胶合强度影响的响应曲面Figure 2 Response surface of the effects of glyoxal mass concentrations and drying time on the bonding strength

表5 硼保持率回归模型方差分析Table 5 Analysis of variance for regression equation of the retention rate of boron

图3 干燥温度和干燥时间对胶合强度影响的响应曲面Figure 3 Response surface of the effects of drying temperature and drying time on the bonding strength

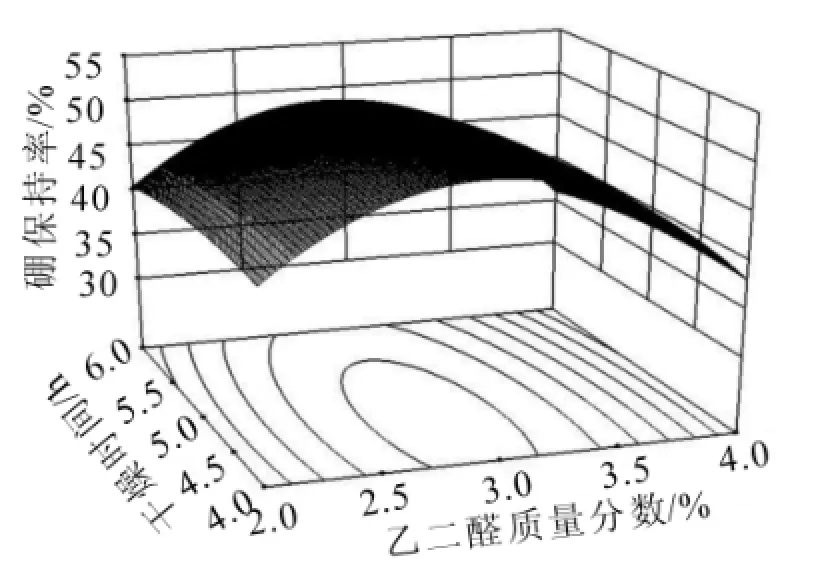

根据拟合模型y2绘制防腐胶合板硼保持率相应曲面图(图4~6)。图4表明:干燥温度低、防腐液中乙二醛的质量分数小时,硼保持率低;但干燥温度过高、防腐液中乙二醛的质量分数过大也会导致硼保持率下降。这可能是由于防腐木材在干燥过程中,防腐剂附着在导管壁上的纹孔周围,同时木材中的水分通过导管壁上的纹孔排出[13],而乙二醛沸点低、在较高温度下易蒸发,如果防腐液中乙二醛的质量分数过大、干燥温度过高,防腐剂可能来不及附着就随乙二醛蒸发和水分排出而沉积在木材的表层,容易造成流失,导致硼保持率下降。结合图5和图6可知,只有合适的干燥温度和干燥时间才有利于乙二醛、丙三醇、硼砂与木材反应形成聚缩醛网络,硼在木材中的保持率才能达到最大值。

由Design-Exper软件分析杨木防腐胶合板硼保持率最佳制作工艺参数为防腐液中乙二醛质量分数2.91%,干燥温度70.18℃,干燥时间4.55 h,杨木防腐胶合板硼保持率y2预测值可以达到50.85%。

总而言之,3个试验因素对杨木防腐胶合板胶合强度及硼保持率响应值的影响均不是简单的线性关系,平方项对响应值也有很大的影响;防腐液中乙二醛质量分数无论是对胶合强度还是硼保持率均有着显著的影响。

图4 防腐液中乙二醛的质量分数和干燥温度对硼保持率影响的响应曲面Figure 4 Response surface of the effects of glyoxal mass concentrations and drying temperature on the retention rate of boron

图5 防腐液中乙二醛的质量分数和干燥时间对硼保持率影响的响应曲面Figure 5 Response surface of the effects of glyoxal mass concentrations and drying time on the retention rate of boron

2.4 杨木防腐胶合板制作工艺的优化

理想的防腐胶合板制作工艺应该使胶合板具有较高的胶合强度,同时还需保证板中具有较高的硼保持率。通过对胶合强度y1和硼保持率y2拟合方程的联合求解,得出胶合强度预测值为1.43 MPa,硼保持率预测值为50.63%的最佳优化结果,此时防腐液乙二醛的质量分数、干燥温度和干燥时间分别为3.01%,70.39℃,4.87 h。

根据最优工艺参数,取整数值:防腐液中乙二醛的质量分数3.00%,干燥温度70℃,干燥时间5 h,制作杨木防腐胶合板,重复5次试验,测定杨木防腐胶合板胶合强度和硼保持率,以验证响应面法的可行性。结果显示胶合强度的实测平均值为1.46 MPa;硼保持率实测平均值为49.38%。预测值与实测值相近,说明采用响应面法优化杨木防腐胶合板的制作工艺是可行的。

图6 干燥温度和干燥时间对硼保持率影响的响应面Figure 6 Response surface of the effects of drying temperature and drying time on the retention rate of boron

2.5 最佳工艺条件制作的杨木防腐胶合板室内耐腐性能检测结果

用最佳工艺条件制作杨木防腐胶合板,并进行室内耐腐试验,共制作6个试样进行平行试验,测试结果是平均质量损失率为2.98%<10%,达到强耐腐等级,说明所选的防腐剂和制作工艺切实可行。

3 结论

本研究通过Box-Benhnken的中心组合设计响应面法建立了杨木防腐胶合板胶合强度y1和硼保持率y2的拟合方程:

对试验结果进行方差分析可知,在本试验范围内,影响杨木防腐胶合板的胶合强度和硼保持率的主次因素依次均为防腐液中乙二醛的质量分数>干燥时间>干燥温度。

对模型方程y1和y2联合求解,得杨木防腐胶合板胶合强度和硼保持率均较高的最佳制作工艺参数:防腐液中乙二醛的质量分数3.00%,干燥温度70℃,干燥时间5 h;胶合强度预测值1.43 MPa,硼保持率预测值50.63%。根据优化工艺进行5次重复试验,得平均胶合强度实测值1.46 MPa,平均硼保持率实测值49.38%,与预测值相近,说明响应面法优化杨木防腐胶合板的制作工艺是可行的。

杨木防腐胶合板室内耐腐试验质量损失率为2.98%<10%,达到强耐腐等级,说明本研究所选的防腐剂和制作工艺切实可行。

[1]LAKS P E,RICHTER D L,LARKIN G M.Fungal susceptibility of interior commercial building panels[J].For Prod J,2002,52(5):41-44.

[2]AYDIN I,COLAKOGLU G.Variation in surface roughness,wettability and some plywood properties after preservative treatment with boron compounds[J].Building&Environ,2007,42(11):3837-3840.

[3]LAKS P E,PALARDY R D.Factors that affect the performance of preservative-containing wafer-based composites[C]∥[s.l.].1st Pacific Rim Bio-based Composites Symposium Proceedings.Rotorua:New Zealand Forest Research Institute,1992:163-171.

[4]LAKS P E,MANNING M J.Inorganic borates as preservatives systems for wood composites[C]∥2nd Pacific Rim Bio-based Composites Symposium Proceedings.Vancouver:University of British Columbia,1994:236-244.

[5]LAKS P E,HAATAJA B A,PALARDY R D,et al.Evaluation of adhesives for bonding borate-contain-ing flakeboards[J].For Prod J,1988,38(11/12):23-24.

[6]李亚娜,林永成,佘志刚.响应面分析法优化羊栖菜多糖的提取工艺[J].华南理工大学学报:自然科学版,2004,32(11):28-32.

LI Yana,LIN Yongcheng,SHE Zhigang.Optimization of the extraction techique ofSargassum fusiormepolysaccharide via response surface analysis[J].J South China Univ Technol Nat Sci Ed,2004,32(11):28-32.

[7]余丽萍,曹金珍.醇类化合物对硼基木材防腐剂抗流失性的影响[J].北京林业大学学报,2009,31(增刊1):6 -10.

YU Liping,CAO Jinzhen.Effects of alcohol compounds on leaching resistance of boron-based wood preservatives[J].J Beijing For Univ,2009,39(supp 1):6-10.

[8]TOUSSANINT-DAUVERGNE E,SOULOUNGANNAGA P,GERARDIN P,et al.Glycerol/glyoxal:a new boron fixation system for wood preservation and dimensional stabilization[J].Holzforschung,2000,54(2):123-126.

[9]金菊婉,周定国.木质复合材料防腐方法综述[J].南京林业大学学报:自然科学版,2009,33(6):121-126.

JIN Juwan,ZHOU Dingguo.A review of preservation methods for wood-based composites[J].J Nanjing For Univ NatSci Ed,2009,33(6):121-126.

[10]雷洪.生物质及矿物质改性木材胶粘剂机理与方法研究[D].南京:南京林业大学,2010.

LEI Hong.Study on Modification Mechanism and Methods for Natural and Mineral Materials for Wood Adhesive Resins[D].Nanjing:Nanjing Forestry University,2010.

[11]张大鹏.麦草化机浆制浆废液改性酚醛树脂的合成及应用[D].西安:陕西科技大学,2012.

ZHANG Dapeng.Preparation and Applicition of Phenolic Resol Resin Modified by Wheat Straw CMP Pulping Spent Liquor[D].Xi’an:Shaanxi University of Science and Technology,2012.

[12]李艳云,彭立民,周宇.防腐木材胶合性能研究概述[J].木材加工机械,2009,20(6):42-44.

LI Yanyun,PENG Limin,ZHOU Yu.Overview about gluing properties of preservative-treated wood[J].Wood Proc Mach,2009,20(6):42-44.

[13]张英杰.木材防腐干燥特性及一体化研究[D].北京:北京林业大学,2010.

ZHANG Yingjie.Study on Characterization of Wood Preservation Drying and Integrated Treatment[D].Beijing:Beijing Forestry University,2010.

Optimizing preserved poplar plywood manufacturing techniques with response surface methodology

JIANG Mingxian,CHEN Nairong,LIN Qiaojia,ZENG Qinzhi,RAO Jiuping

(College of Material Engineering,Fujian Agriculture and Forestry University,Fuzhou 350002,Fujian,China)

To enhance the service life of plywood with preservative treatments,blends of borax,glyoxal,and glycerol were employed.Response surface methodology(RSM)was used to optimize preparation techniques for preserved plywood produced from poplar which had undergone soaking with preservative solution pretreatments bonded with phenol formaldehyde resin.To verify the predicted optimum point,six pieces of plywood were prepared using optimum manufacturing techniques.Results showed that the preservative solution should contain 6%borax(wt.),1%glycerol(wt.),and some glyoxal.The optimum manufacturing techniques were as follows:3.0%weight content of glyoxal in the preservative,70℃drying temperature,and 5 h drying time.Resultant bonding strength of the response variables was 1.43 MPa,and the retention rate of boron was 50.63%. To verify the predicted optimum point,optimum manufacturing techniques of 1.46 MPa average bonding strength and 49.38%retention rate were used on 6 pieces of plywood resulting in no significant difference(P= 0.01)from the predicted response variables.The test for interior antiseptic properties of preserved plywood prepared from the optimum manufacturing techniques showed a weight loss of 2.98%.Thus,the low weight loss met the high-level,antisepticised requirement for weight loss of less than 10%;thereby revealing the feasibility of these preservatives and manufacturing techniques for preserving plywood.The regression model for the manufacturing techniques of preserved poplar plywood was satisfactory and accurate and could be used to navigate the experimental design space.[Ch,6 fig.5 tab.13 ref.]

S782.33;TS653.3

A

2095-0756(2014)01-0122-07

10.11833/j.issn.2095-0756.2014.01.019

2013-03-02;

2013-04-15

国家自然科学基金资助项目(30972311);国家科技部农业科技成果转化资金项目(2012GB2C400211);福建省科学技术区域重大专项资助项目(2012H4024);福建省林业厅科技项目(ky11089)

蒋明衔,从事木材科学与技术、轻工技术与工程的研究。E-mail:475804078@qq.com。通信作者:林巧佳,教授,博士生导师,从事木材科学与技术、胶黏剂等的研究。E-mail:linqj208@163.com