工作辊快速换辊装置大车架刚性分析

2014-05-02温立永

温立永

(中色科技股份有限公司,河南 洛阳 471039)

工作辊快速换辊装置大车架刚性分析

温立永

(中色科技股份有限公司,河南 洛阳 471039)

利用三维CAD软件对铝带冷轧机工作辊大车架建立三维模型,并进行CAE分析,准确找出刚性薄弱部位,进行改善。

工作辊换辊小车;大车架;CAE;应力分析

为提高轧机工作效率,减少辅助时间,现在的铝带冷轧机都配有工作辊快速换辊装置,该装置主要结构如下。

图1 青铜峡1850冷轧机工作辊辊快速换辊装置1.小车;2.中车;3.大车;4.工作辊;5.换辊车轨道;6.轧机机内轨道

换辊时,大车前进至工作位,小车前进将轧机内工作辊拉出,中车横移,小车将已磨制好的工作辊推入轧机,大车返回,换辊工作完成。

在实际生产中使用发现,当该装置背负两对工作辊时,换辊车轨道变形严重,在和机内轨道相接的地方形成约5mm的高差,导致小车推工作辊进入轧机时行走困难,甚至无法完成换辊操作。

1 大车架原始设计的刚性分析

中车的受力点和支撑点非常接近,变形可以忽略;变形主要发生在大车架上。

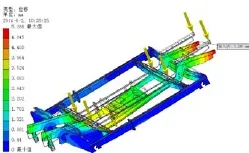

图2 大车架三维模型

图3 大车架三维应力分析结果

大车架由型钢和钢板焊接而成,四个车轮与轨道接触作为支撑点。中车最多可背负二对工作辊,通过中车行走轨道将重力传递至大车架上。当小车推动工作辊行走至换辊车轨道上时,重力作用到悬臂的换辊车轨道上,导致其变形严重和机内轨道分离。

大车架形状复杂,受力分布不均匀,常规的手工计算无法准确的计算大车架各部位的变形量,进而无法分析发生变形的主要原因。现可以用三维软件的应力分析模块对其进行受力分析。

从上图可以看出,大车架在工作中最大变形发生在换辊车轨道末端,有5.2mm(与换辊车在实际工作中的情况一致)。

从大车架的结构上看,主要承受压力的中间部分,主要由行程这种较大变形的主要原因有两个:1)大车架中间的“井”字结构处较薄弱,此处的变形传递至换辊车轨道;2)换辊车轨道为悬臂结构。

2 大车架改进设计

基于以上分析结果,可以对换辊车进行改进。改进有如下限制:1.换辊轨道标高不能改变,机大车架的整体高度不能增加;2.换辊车轨道位于轧机底坑上方,无法增加支撑,换辊车轨道只能是悬臂结构;3.与中车、小车的连接方式不能改变;4.大车架最外侧两个型钢变形非常小,不需要增强。

由于上述限制,在设计上,大车架做出如下改进。

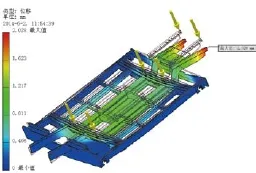

1)用刚性更强焊接工字钢代替原“井”字结构中的槽钢、方钢等型钢;2)在“井”字结构的基础上,增加连接型钢,在尽量少增加重量的前提下,通过结构改善增加刚性;3)更改车轮的位置,使其更加接近“井”字结构的横梁,减少悬臂长度;4)最外侧的两个型钢没有改变。

从前面的分析结果可以看出:1)两侧安装车轮的型钢未有明显变形;2)大车架最大变形处仍在换辊车轨道末端,但变形量明显变小,最大变形为2.08mm,是原车架变形量的40%;3)“井”字形中间的部位变形也得到控制,最大变形在1mm左右,是原车架变形量的30%。

图4 改进后的大车架三维模型

图5 改进后的大车架三维应力分析结果

3 结束语

此大车架是青铜峡1850冷轧机换辊车的主要钢结构件,由于形状复杂,收情况复杂、传统的手工计算无法对该车架做出准确的刚性计算,第一次制造车架在使用过程中发现变形严重,甚至导致换辊工作无法顺利完成。

改造时使用了三维CAD软件,建立三维建模、进行应力分析,计算出准确的变形量,找出薄弱环节并基于加强。改进后的大车架重3446Kg (原大车架重2350Kg),重量增加约46%;刚性增强2.5倍。改造后的大车架实际使用时测量变形量为2mm左右(和受力分析结果一致),能顺利完成换辊,满足生产要求。