反应性乳化剂的制备及其在纯丙乳液聚合中的应用

2014-04-29徐进进闵洁虞鑫海田太洲

徐进进 闵洁 虞鑫海 田太洲

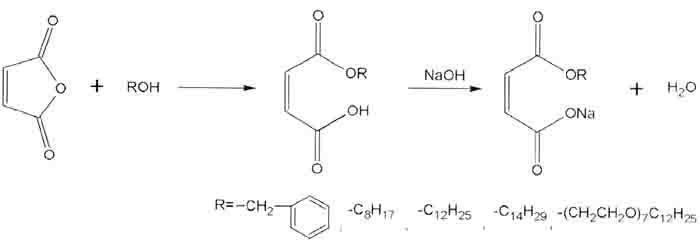

摘要:将马来酸酐分别与苯甲醇、正辛醇、十二醇、十四醇和脂肪醇聚氧乙烯醚AEO-7通过酯化、中和反应生成相应的产物,依次记为ME-B,ME-8,ME-12,ME-14和M-AEO-7,测试并对比了各产物乳化力和临界胶束浓度的大小。结果表明ME-12和M-AEO-7的综合性能较佳。采用红外光谱对2者的结构进行表征。分别将十二烷基硫酸钠SDS、ME-12和M-AEO-7用于纯丙乳液聚合中,发现采用自制的反应性乳化剂所得乳液的聚合稳定性和乳胶膜的耐水性比SDS有所提高。将ME-12分别和AEO-3(AEO-5或AEO-7)以1∶1或1∶1.5质量比复配使用,仅在mME-12∶mAEO-7=1∶1.5时乳液的耐电解质稳定性才较好,而单独采用M-AEO-7即能得到耐电解质性能极佳的聚合物乳液。

关键词:马来酸酐;反应性乳化剂;乳液聚合

中图分类号:TQ331.4 文献标识码:A 文章编号:1001-5922(2014)01-0054-05

在乳液聚合中乳化剂在维持聚合稳定和控制乳液粒径大小方面起着不可取代的作用[1,2]。传统的乳化剂分子通过物理吸附富集于乳胶粒子表面,易解析到聚合产物的水相中,阻碍乳胶粒子聚集,从而降低成膜速度,使乳液干燥慢,初粘性低,影响胶膜的耐水性、耐化学腐蚀性,并使机械性能和光学性能下降[3,4]。如果在乳化剂分子中引入反应性基团,使之以化学键键合在乳胶粒子表面,起到乳化作用的同时又能参与聚合反应[5],就能有效地提高聚合物乳液的稳定性及改善聚合物膜的性能[6]。反应性乳化剂的种类很多,其中马来酸酐类反应性乳化剂具有反应活性适中,易与其他单体共聚但不易自聚的优点[7,8],因此在乳液聚合领域具有较好的应用前景。

本文用马来酸酐、苯甲醇、脂肪醇、脂肪醇聚氧乙烯醚等为原料合成阴离子型、阴-非离子型反应性乳化剂,并应用到丙烯酸酯乳液聚合中,同时与传统型乳化剂SDS进行了性能比较。

1 实验部分

1.1 实验原料

甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、甲基丙烯酸(MAA)、十二醇、十四醇、马来酸酐、过硫酸钾(KPS)、苯甲醇,均为分析纯,国药集团化学试剂有限公司;十二烷基硫酸钠(SDS),分析纯,上海埃彼化学试剂有限公司;碳酸氢钠(NaHCO3),分析纯,上海文旻生化科技有限公司;正辛醇,分析纯,威尔昆化学试剂有限公司;脂肪醇聚氧乙烯醚AEO-3,AEO-5,AE0-7,工业级,上海宝瑞化工有限公司。

1.2 合成工艺

1.2.1 反应性乳化剂的合成

1)合成反应方程式

2)ME系列的合成

马来酸酐分别与苯甲醇、正辛醇、十二醇和十四醇酯化反应[9],再用5%的NaOH溶液中和至中性,丙酮分散,抽滤,真空干燥。

3)M-AEO-7的合成

马来酸酐与AEO-7进行单酯化反应[10],产物用5%的NaOH溶液中和至pH为7,计算M-AEO-7的有效含量。

1.2.2 乳液聚合工艺

预乳化:在温度为50 ℃,搅拌速度为550 r/min条件下,依次将单体滴加到乳化剂溶液中,滴加完毕后持续搅拌10~15 min,得单体预乳液。

聚合:在四口烧瓶中加入约1/10的预乳液和缓冲剂NaHCO3溶液,搅拌升温至80 ℃。加入部分的引发剂水溶液引发聚合至体系出现蓝光,待温度恒定时,开始缓慢滴加剩余的预乳液,控制在2~3 h内滴加完毕,并及时补加引发剂。预乳液滴加完毕后,将余下的引发剂一次性全部加入,保温聚合1.5 h反应结束,冷却后用200目筛网过滤除去凝聚物。

1.3 性能测试

1.3.1 乳化剂性能测试

1)乳化力:取4 mL 1%的乳化剂溶液于10 mL具塞量筒中,分别加入2 mL单体(MMA或BA),充分混合后静置2 h,每隔一定时间记录析水量,平行测试3次取平均值。

2)临界胶束浓度(CMC):配制若干个不同浓度的乳化剂水溶液,采用吊环法测试溶液的表面张力,作出曲线,转折点的浓度即为乳化剂的CMC。

3)红外表征:采用FT-IR傅里叶转换红外光谱仪测试。

1.3.2 乳液性能测试

1)转化率:采用称量法测试。

2)凝胶率:聚合结束后,收集反应器壁、搅拌桨上的凝胶以及乳液过滤后的残渣,在120 ℃烘箱中烘至恒量,按公式(1)计算凝胶率G。

G/%=W/M×100 (1)

式中:W为凝胶烘干后质量,g;M为配方中单体总量,g。

3)含固量:根据GB/T 1725—1979测定。

4)粒径:采用Nano-ZS型纳米粒度仪测试。

5)Ca2+稳定性:配制浓度分别为0.05 mol/L、0.1mol/L、0.5mol/L和1mol/L的CaCl2溶液,将其与聚合物乳液以1∶4的质量比混合,静置24 h观察有无凝胶现象。

6)吸水性:称取约1 g乳液于直径为60 cm的表面皿上,常温自然干燥48 h成膜,剪取2 cm×2 cm的胶膜称量,蒸馏水浸泡24 h后,用滤纸吸干胶膜表面的水分,立即称量,根据浸水前后胶膜的质量差计算吸水性。

2 结果与讨论

2.1 乳化剂的性能测试

2.1.1 乳化力

ME-B的理论HLB值为25.89,且同时具备亲水基-COO-和亲油基苯环,但其水溶液和单体混合后,并不能形成均匀的乳液状,而是出现明显的油水分层现象。这主要因为其亲油端几乎不含有长链烃基,单个苯环的疏水能力仅相当于C3~C4的烷基,表面活性较差。ME-8、ME-12、ME-14、M-AEO-7和SDS对MMA和BA的乳化力对比见图1。

由图1可以看出,对于ME系列的反应性乳化剂,当疏水基烃链较短时(如ME-8),对单体MMA和BA的乳化能力较差,随着烃链的增长,对单体的乳化能力也有所提高(如ME-12)。这可能由于疏水链段越长,胶束内部的体积就越大,越容易容纳更多的单体,对单体的增溶度就越大。但是疏水链段继续增长,其对单体的乳化能力反而有所下降(如ME-14比ME-12的乳化能力略差),原因可能是乳化剂分子的HLB值下降,对水的亲和力减小所致。ME系列反应性乳化剂中,ME-12的乳化效果最好,其与乳化效果较强的SDS相比,对MMA的乳化能力相当,而对BA的乳化能力略差。M-AEO-7中由于增加了具有亲水性的聚醚链段,导致其疏水性降低,对单体的乳化能力略低于ME-12。综合乳化力的大小为SDS>ME-12>M-AEO-7。

2.1.2 临界胶束浓度

图2显示了SDS、ME-12和M-AEO-7的临界胶束浓度。当浓度较低时,由于疏水基指向空气定向排列,水溶液的表面张力均随着乳化剂浓度的增加而急剧降低,下降趋势M-AEO-7>SDS>ME-12。当达到一定浓度时,乳化剂分子已将液面布满,表面张力不再变化,此时的浓度为乳化剂的临界胶束浓度CMC,SDS、ME-12、M-AEO-7的CMC分别为0.282、0.247和0.033 g/L。

2.1.3 红外光谱表征

综合乳化力测试结果和临界胶束浓度的大小,ME-12和M-AEO-7的性能较佳。2者的结构表征如图3所示。

比较a、b和c,可以发现纯马来酸酐在1 857 cm-1和1 782 cm-1处出现2个共轭羰基的红外吸收峰,而a、b中该处峰消失,分别在1 732 cm-1和1 711 cm-1处出现新的吸收峰,是酯化反应使-C=O的吸收峰向低波数移动的结果。a、b中在2 920 cm-1和2 855 cm-1处也出现了新的吸收峰,分别是甲基和亚甲基的C-H伸缩振动峰。a中1 112 cm-1处的强峰是醚键C-O-C的特征吸收峰。a、b中725 cm-1左右峰的存在,说明分子中含有-(CH2)n- (n>4),进一步证明成功合成了ME-12和M-AEO-7。

2.2 乳液的性能测试

2.2.1 乳化体系对不同单体配方的预乳化效果

讨论了不同的乳化剂对配方A和B的预乳化效果,结果见表1。

表1中,阴离子表面活性剂SDS和ME-12单独用于配方A中均能形成稳定的预乳液,而加入功能性单体MAA后出现分层现象。这主要是因为在pH较低时它们易结合H+,乳化能力变差。ME-12用于配方B中乳化性能较SDS差,即使和非离子表面活性剂AEO复配形成的预乳液也不稳定。而单独使用阴-非离子乳化剂M-AEO-7,无论用于配方A或B,预乳化效果都较好。后续实验中采用预乳液较稳定的乳化体系研究对配方A或B的聚合效果。

2.2.2 不同的乳化体系对配方A乳液聚合效果的影响

由表2可以看出,和传统表面活性剂SDS对比,不论是阴离子反应性乳化剂ME-12还是阴-非离子反应性乳化剂M-AEO-7,其聚合稳定性都有所提高。ME-12由于羧基的引入,通过静电斥力能够有效地阻止粒子之间聚集,所得聚合物乳液的粒径较小,但其耐电解质性能较差。而M-AEO-7,同样质量时所带电荷数明显降低,乳胶粒间静电斥力减弱,使粒径较ME-12增加,同时由于非离子端对乳胶粒的水化层的作用,使乳液的耐电解质稳定性明显提高。采用ME-12和AEO系列的非离子表面活性剂复配使用,随着聚醚链段的增加,水化力加大,乳液的耐电解质性能有所提高,表现为当mME-12∶mAEO-7=1∶1.5时Ca2+稳定性最好。当mME-12∶mAEO-3(或AEO-5)=1∶1时,聚合过程较稳定,粒径较单独使用ME-12时有所增加。当mME-12∶mAEO-3(或AEO-5)=1∶1.5时,聚合不稳定,耐电解质性能也不佳。

2.2.3 不同的乳化体系对配方B乳液聚合效果的影响

采用预乳化相对稳定的乳化剂M-AEO-7和SDS用于配方B的聚合反应,结果见表3。

和SDS相比,单独使用M-AEO-7,使反应体系的凝胶量降低,转化率和固含量也有所增加。这主要是因为M-AEO-7离子端的静电斥力和非离子端的水化作用之间的协同效应,使聚合物乳液的稳定性提高,同时乳化剂的非离子链端在乳胶粒表面形成较厚的水化层,使乳液的Ca2+稳定性有显著提高。

2.2.4 吸水性对比

针对配方A和B,分别测试了单独使用反应性乳化剂ME-12、M-AEO-7和SDS制备的聚合物乳胶膜的吸水性,见表4。

无论配方A或B,采用ME-12和M-AEO-7时聚合物乳液的吸水性都比SDS低。主要是因为反应性乳化剂通过化学键的作用键合在乳胶粒表面,不易发生解析,使游离的乳化剂分子减少,耐水性提高。选用同样的乳化剂,配方B的吸水性高于配方A,是因为功能性单体MAA的加入,使乳液中亲水性基团相对增加,吸水性提高。

3 结语

合成的反应性乳化剂ME-12和M-AEO-7用于丙烯酸酯乳液聚合中,和SDS对比,乳液的稳定性和乳胶膜的耐水性更好。ME-12分别与AEO-3(AEO-5或AEO-7)以1∶1或1∶1.5比例复配,仅当mME-12∶mAEO-7=1∶1.5时乳液的Ca2+稳定性较好,而单独使用M-AEO-7即能得到耐电解质性能优良的乳液。实验结果也说明选用M-AEO-7作为乳化剂能得到各项性能都较好的纯丙聚合物乳液。

参考文献

[1]曹同玉,刘庆普,胡金生,等.聚合物乳液合成原理性能及应用[M].北京:化学工业出版社,1997.

[2]Aramendia E,Mallégol J,Jeynes C,et al.Distribution of surfactants near acrylic latex film surfaces:A comparison of conventional and reactive surfactants (surfmers)[J].Langmuir,2003,19(8):3212-3221.

[3]Holmberg K.Polymerizable surfactants[J].Progress in Organic Coatings,1992,20(3):325-337.

[4]He Y,Cao Y,Fan Y.Using anionic polymerizable surfactants in ultrasonically irradiated emulsion polymerization to prepare polymer nanoparticles[J].Journal of Applied Polymer Science,2008,107(3):2022-2027.

[5]Sindt O,Gauthier C,Hamaide T,et al.Reactive surfactants in heterophase polymerization.XVI.Emulsion copolymerization of styrene–butyl acrylate–acrylic acid in the presence of simple maleate reactive surfactants[J].Journal of Applied Polymer Science,2000,77(12):2768-2776.

[6]蔡建,陈学刚,于善普.新型非离子型反应性乳化剂的合成及其应用[J].青岛科技大学学报:自然科学版,2010(003):294-298.

[7]Zhu M Y,Qiao W H,Liu H Z,et al.Synthesis of a novel polymerizable surfactant and its application in the emulsion polymerization of vinyl acetate,butyl acrylate,Veova 10,and hexafluorobutyl methacrylate[J].Journal of Applied Polymer Science,2008,107(1):624-628.

[8]Sun Y L,Qiao W H,Liu H Z.Synthesis of a novel series of polymerizable surfactants and application in emulsion polymerization[J].Polymers for Advanced Technologies,2008,19(9):1164-1167.

[9]Abele S,Zicmanis A,Graillat C,et al.Cationic and zwitterionic polymerizable surfactants:Quaternary ammonium dialkyl maleates.1.Synthesis and characterization[J].Langmuir,1999,15(4):1033-1044.

[10]华平,李建华,张跃军.月桂醇聚氧乙烯醚(n)己基琥珀酸混合双酯磺酸钠的乙氧基加成数对合成反应的影响[J].精细石油化工,2005(3):005.