CRTSⅡ型轨道板混凝土的创新试验研究

2014-04-29侯纪磊

侯纪磊

【摘 要】 板式无砟轨道是用双向预应力混凝土轨道板及CA砂浆(乳化沥青水泥砂浆)替换传统有砟轨道的轨枕和道砟的一种新型轨道形式,本文以我公司某轨道板预制场为例,介绍了轨道板混凝土配合比方案的优化及施工技术要求。

【关键词】 轨道板;混凝土;配合比

1.前言

板式无砟轨道是用双向预应力混凝土轨道板及CA砂浆(乳化沥青水泥砂浆)替换传统有砟轨道的轨枕和道砟的一种新型轨道形式,由板下混凝土底座、CA砂浆垫层、轨道板、长钢轨及扣件等四部分组成。

CRTSⅡ型轨道板是在引进了德国博格公司和京津城际铁路混凝土施工技术的基础上,根据生产的实际情况和要求对项目部所属的枣庄板场的混凝土做了逐步的创新和优化。

2.工程概况及背景

2.1轨道板质量要求

由于Ⅱ型板式轨道的高精确度和高稳定性的特殊要求,Ⅱ型板式施工质量对线路平顺性、稳定性有较大影响,对无砟轨道板的预制及铺设工艺精度要求高,误差必须保持在毫米级的范围内。必须严格控制轨道板预制的的质量,是轨道板高精度安装的前提。

2.2轨道板混凝土创新原因

京津城际铁路Ⅱ型轨道板混凝土采用的是超细水泥和复合型早强矿物掺合料,而在我场试生产过程中发现此种配合比存在以下不利因素:

(1)混凝土施工性能不够理想

此种配合比在试生产过程中混凝土流动性较差,黏稠度过大导致生产时较难振动整平,且坍落度损失较快,对混凝土的浇注造成了很大的影响,多次出现由于损失过快无法正常施工的现象。

(2)对生产的轨道板外观质量有影响

由于该配合比混凝土流动性较差所生产的轨道板表面产生较多的针状小气孔,拉毛深度也只能达到1mm,影响了轨道板的外观质量。

(3)原材料料源较难供应

京津城际铁路使用的超细水泥和复合型早强矿物掺合料,而在国内这两种原材料的生产厂家较少,运输距离较远,很难保证原材料的及时供应。

(4)生产成本较高

超细水泥价格在国内比硅酸盐水泥P·Ⅱ42.5高出不到100元每吨。复合型早强矿物掺合料的价格是普通掺合料的100倍左右。这样生产1m3该配合比的混凝土比普通掺合料混凝土单价要高800元左右。

2.3轨道板混凝土创新实践及其目的

针对以上弊端,我公司枣庄轨道板预制场对京津城际铁路的配合比做了较大改进,采用普通掺合料进行试配生产。

主要改进如下:

(1)水泥采用P·Ⅱ42.5水泥来代替超细水泥;

(2)掺合料采用普通掺合料来代替复合型早强矿物掺合料,活性指数要满足1d≥125%,28d≥110%,并尽可能降低普通掺合料的掺量。

(3)减水剂采用聚羧酸高效减水剂,可以适当增大减水剂掺量。

创新的配合比做以上改进主要目的是:

(1)改善混凝土的的施工性能,将混凝土的和易性调整至最佳状态;

(2)徹底解决轨道板的存在的实体和外观质量,消除轨道板表面针状小气孔,提高拉毛质量。

(3)P·Ⅱ42.5水泥和普通掺合料已于取材,运输途径方便快捷,保证原材料供应及时。

(4)很大方面节约了生产成本。

3.轨道板主要工艺及混凝土技术要求

3.1施工工艺相对简化

枣庄板场预制CRTSⅡ型轨道板从施工工艺上比京津城际CRTSⅡ型轨道板相对简化,生产流程简图如图3-1所示。

3.2轨道板主要技术要求

CRTSⅡ型轨道板(有挡肩)混凝土主要技术要求如表3-1所示。

4.轨道板混凝土配合比设计方案

据京沪高速铁路建设总指挥部安质209-05号传真《关于规范全线轨道板混凝土配合比审批工作的通知》相关要求,轨道拌混凝土配合比是制约轨道板生产进度和生产成本的前提条件,特制定轨道板C55混凝土配合比设计试验方案。

4.1试验依据

(1)CRTSⅡ型板式无砟轨道板结构设计修改施工图纸

(2)客运专线铁路CRTSⅡ型板式无砟轨道混凝土轨道板(有挡肩)暂行技术条件(科技基【2008】173号)

(3)《客运专线高性能混凝土暂行技术条件》(科技基【2005】101号)

(4)《铁路混凝土工程施工质量验收补充标准》(铁建设【2005】160号)

(5)《铁路混凝土工程施工质量验收补充标准》混凝土分项工程原材料标准局部修订条文的通知(铁建设【2009】152号)

(6)《普通混凝土配合比设计规程》(JGJ55-2000)

4.2轨道板混凝土原材料主要技术指标及其性能

(1)水泥

采用山东鲁城水泥有限公司生产的P·Ⅱ42.5水泥来代替超细水泥,P·Ⅱ42.5水泥的性能指标如表4.2-1所示。

(2)复合型早强矿物掺合料

掺合料采用成都天福特种工程材料有限公司DZ-RS,复合型早强矿物掺合料性能指标如表4.2-2所示。

(3)矿渣粉及粉煤灰

矿渣粉采用济南鲁新新型建材有限公司生产的S95级矿渣粉,性能指标如表4.2-3所示;粉煤灰采用山东邹县发电厂生产的Ⅰ级粉煤灰,其性能指标如表4.2-4所示。

(4)细骨料

细骨料采用枣庄市建津宏建材有限公司生产的细骨料,料源是沂河,河沙中粗砂,细骨料骨料的筛分如表4.2-5所示,细骨料性能指标如表4.2-6所示。

(5)粗骨料

粗骨料采用枣庄市峄城区蛟山碎石场(旭正建材有限公司)生产的5~10mm和10~20mm两种规格的石子按30%:70%的比例级掺配而成,粗骨料性能指标如表4.2-7所示,粗骨料骨料的筛分如表4.2-8所示。

(6)减水剂

减水剂采用北京冶建特种材料有限公司生产的JG-2H型聚羧酸盐高效减水剂,减水剂的性能能指标如表4.2-9所示。

4.3轨道板混凝土配合比及混凝土性能

(1)轨道板混凝土配合比

依照“表3-1CRTSⅡ型轨道板(有挡肩)混凝土主要各项技术要求”,结合现场原材料的实际情况,混凝土在生产之前进行了多次试验调整,配制了使用复合型早强矿物掺合料和普通矿物掺合料两种掺配方式的配合比,坍落度按照160±20mm和180±20mm两种坍落度进行试配,供试生产选择适用性较好的配合比,初期选定的配合比及性能如表4.3-1所示,混凝土力学性能如表4.3-2所示。

通过以上四种配合比的初始选定结合现场混凝土状态可以从表4.3-1看出采用复合型早强矿物掺合料配置的混凝土相对黏聚性过大,导致气泡不易排除,且排出的气泡黏着在混凝土面上,拉毛之后产生较多气孔,严重影响了轨道板的外观质量;而表4.3-1中(3)、(4)采用普通矿物掺合料配置的混凝土坍落度较大,流动性较好,易于振捣整平,且混凝土面黏着的气泡大大减少,拉毛效果也得到明显改善,配合正确的施工工艺,拉毛深度达到了2mm。

通过表4.3-2混凝土力学性能可以明显看出四种配合比力学性能均满足要求,(1)、(4)配合比从力学性能上比较其他两组配合比相对16h、28d抗压强度较高。但从28d弹性模量可以得出采用普通矿物掺合料配置的混凝土比采用复合型早强矿物掺合料配置的混凝土28d弹性模量高。

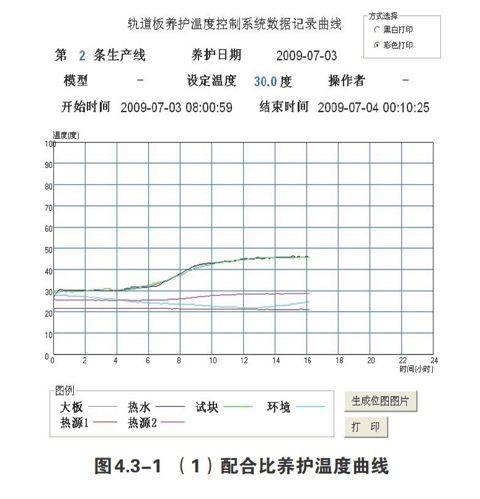

由于四种配合比从施工性能和力学性能上均已满足了设计要求,所以我场即参照施工性能和力学性能,同时通过混凝土试件内部温度变化和轨道板芯部温度变化来参考选取配合比,图4.3-1、4.3-2、4.3-3、4.3-4所示为(1)、(2)、(3)、(4)配合比的养护温度曲线图。

通过四种配合比养护曲线图可以看出,四种配合比的起始养护温度相同但(3)、(4)配合比比(1)、(2)养护板芯最高温度高,且没有超过板芯要求的最高温度55℃,(1)、(2)、(3)、(4)配合比的板芯最高温度分别为49.8℃、48.2℃、50.4℃、51.6℃。板芯温度最高的为(4)配合比;四种配合比的升温时间分别为6h、5.5h、4h、3h,从四图看出升温速度较快的配合比为(4)配比。

(2)CRTSⅡ型轨道板混凝土配合比选定和各项性能

通过四种初始配比以及混凝土各项性能选定了(4)配合比来进行细调,在(4)配合比的基础上通过多次配制,确定了降低砂率和水胶比来提高轨道板混凝土的脱模放张强度。最终确定了水泥采用P·Ⅱ42.5,水泥用量为408kg/m3;砂率为37%;细骨料用量为682kg/m3;粗骨料采用5-10mm:10-20mm=30%:70%二级配,5-10mm碎石用量为348kg/m3,10-20mm碎石用量为812kg/m3;矿粉采用S95级其掺量为10%,矿粉用量为48kg/m3;粉煤灰采用I级其掺量为5%,粉煤灰用量为24kg/m3;减水剂采用聚羧酸高效减水剂JG-2H型其掺量为1.5%,减水剂用量为7.2kg/m3;确定降低后的水胶比为0.27,用水量为131kg/m3。拌和物坍落度要求控制在180±20mm,实测坍落度为190mm;含气量控制在1~3%,实测含气量为2.2%。

表4.3-3所示為选定后的混凝土各项性能指标。

4.4轨道板混凝土配合比关键因素

(1)拌和物的入模温度和养护温度

通过四种配比温度养护曲线可以看出,入模温度是影响早期强度的一个重要因素。混凝土的拌和物温度越高,就会缩短凝结时间,同时也会缩短升温过程的时间,通过控制入模温度来提高混凝土的早期强度;反之,入模温度越低,胶凝材料的水化反应就会变慢,延长了凝结时间,导致混凝土早期强度受到影响。因此,控制入模温度是一个重要的举措,因为轨道板混凝土入模时要求温度为5~30℃,因此尽可能提高入模温度将会提高早期强度,最终确定将混凝土入模温度控制在20~30℃。到了冬季施工为了提高混凝土入模温度,选择对原材料进行加热,对生产的轨道板进行暖气供暖,通过模拟正常养护温度变化对暖气进行控制,控制过程采用静停、升温、恒温、降温四个阶段来保证混凝土的早期强度。

(2)原材料的控制

为了保证混凝土的施工性能和强度不受影响,对各项原材料要求严格控制,一些影响混凝土状态和强度的关键指标如粗细骨料的含泥量、泥块含量,水泥的强度等必须做到严格控制。

(3)控制混凝土出机状态

为了避免出现混凝土稠度过大导致较难振捣整平、气泡不易排出的现象,可以通过调整现场施工水胶比来实现。对粗细骨料的含水情况及时监控,以便现场施工配合比的调整。为了解决混凝土稠度过大的问题,我场对现场施工工艺也做了改进:布料分为三次,第一次布料至模具的1/3处,第二次根据现场情况进行布料,第三次为找平补料;并对每次布料的振动时间反复改进,改进后的振捣工艺使得混凝土内的气泡更容易排出,也大大减少了混凝土表面的气泡,对拉毛时间进行反复计时,最终找到合理的拉毛时间,也保证了轨道板的拉毛深度,从而轨道板的外观质量得到了较大改善。

5.总结

(1)通过对CRTSⅡ型轨道板混凝土配合比的配制,利用硅酸盐水泥代替超细水泥,用普通矿物掺合料代替复合型早强矿物掺合料配以国产的优质聚羧酸高效减水剂的双掺配比,同样也能制出满足CRTSⅡ型轨道板混凝土各项性能指标的双掺配合比。

(2)通过现场的批量生产发现采用双掺普通矿物掺合料的混凝土比复合型早强矿物掺合料的混凝土施工性能更优越,且满足16h强度大于48MPa。

(3)实践证明使用普通矿物掺合料代替复合型早强矿物掺合料生产混凝土技术是可行的,并且大大降低了生产成本。

(4)生产过程中发现,水泥的规格型号、矿物掺合料的掺量、水胶比、混凝土的出机温度、养护温度、出机坍落度、原材料质量等因素对混凝土的强度和轨道板的外观质量有着直接影响。

参考文献:

[1]张云升,郭亚妮,胡曙光.双掺矿物掺合料制备高强混凝土的研究《河南建材》[J],2000(04)

[2]兰明章,邱文,李悦,崔素萍.矿物掺合料与硅酸盐水泥复合胶凝体系性能初探《新世纪水泥导报》[J],2007(13)

[3]蒋丽娜,吴文斌,赖君荣,马铭彬.活性矿物掺合料在高性能混凝土中的应用《水运工程》[J],2002(9)