多孔大跨框架涵整体顶进施工技术

2014-04-29张新华

张新华

(中铁一局集团有限公司,西安710054)

1 工程概况

本工程位于廊坊至沧州高速公路连接线工程307国道至沧州工业新区段,为沧东工业区南北主干道下穿朔黄铁路而设,结构跨度为10+16+16+10m(四孔框构),框构主体宽度57m(正向宽度);边墙厚:1.0m(垂直);顶板厚:1.0m,底板厚:1.1m,框构轴向主体长度:25.3m(垂直铁路),前悬臂板宽度:4.5m(垂直铁路),后人行道板宽度:1.0m(垂直铁路),结构净高:6.0m;结构全高:8.1m.

图1 框架主体结构立面图

2 方案选择

原设计方案:框架涵地基全部采用砂浆通过注浆加固;框架涵结构物穿头端面按普通平面处理;线路加固担在框架涵上铺设普通钢板.

项目部结合以往的施工经验,对设计方案做了以下几个方面的优化:

(1)为了有效控制地基沉降,将地基注浆加固改用注浆固化加混凝土条形基础的方法,保证了框架涵不掉头和下沉.

(2)框架涵结构物穿头端面设计船头坡,有利于框架涵顶进,减少阻力,防止偏移.

(3)把普通钢板改成槽钢,线路加固梁下设计安装滑轮和滚杠,把滑动摩擦变成滚动摩擦,减少了摩擦力,保证了顶进的稳定和安全,确保了朔黄重载、繁忙运煤铁路的安全运行.

3 总体方案

首先施工具有足够刚度和稳定性的滑板,根据框构的顶力、基坑的深度设置顶进后背墙体系,然后进行框架涵的整体预制、线路的防护及加固,最后进行4箱框构整体顶进.

4 施工关键技术

4.1 特殊软地基处理

顶进框构主体以下采用压浆固化对地基进行加固,压浆固化深度需穿透软土层至框构底板底以下8.0m.注浆范围限于路基顶进开挖范围,底板下8.0m,边墙外侧10m之内的粉质粘土层,线路下面采用布置斜孔,斜插入线路下面进行辐射注浆,其它地方采用垂直注浆,梅花桩布置,间距1.0m.加设2条59*2*1m混凝土条形基础,加固后的地基,其基本承载力为:150kPa.

路桥过渡段采用注浆进行加固处理,加固范围:顶进前沿铁路方向框构结构主体外缘框构底部向下各10m的路基;顶进后加固范围为沿铁路方向框构结构主体外缘各2m的路基本体.

在工作坑两侧间距4米设置直径为50cm的降水井,工作坑与线路之间距滑板边缘1.5m处沿工作坑边缘均匀布置11个直径30cm的降水井.集水管出口与路基坡脚的排水沟相连,保证排水畅通.

4.2 滑板

滑板采用C30钢筋混凝土,两侧每3m处设导向墩及锚梁,并与滑板一起浇筑.滑板中心线与桥设计中心线一致,底板宽度比箱身两边墙外沿各宽0.8m,底板长度,前端较箱身长1m,后端与后背梁相连,并加设连接钢筋,增加整体性,工作底板设置向顶进方向1.5‰的上坡.

润滑层采用机油与滑石粉3∶7比例,铺设厚度3mm然后铺一层塑料薄膜,薄膜接缝处压茬0.2 m并使接茬口朝路基方向.

4.3 后背墙施工

后背挡土墙采用M5浆砌片石,长51m,后背梁采用C30钢筋混凝土,长51m.后背梁与工作底板同时施工保证成一整体,其前端承力面,必须保证平直且与顶进轴线垂直,以利于下一步顶进设备的布置及保证顶进质量.

4.4 箱体预制

箱体预制分两次完成,第一次浇完顶板下倒角处,第二次浇完上倒角及顶板.

箱体预制施工流程:在工作底板上弹出底板钢筋线→绑扎底板及边、中墙钢筋→立底板及边、中墙模板→浇筑底板及边、中墙混凝土→底板及边、中墙混凝土养生→绑扎顶板钢筋→立顶板模板→浇筑顶板混凝土→顶板养生→拆模→箱身防水层→箱顶防护层.

4.5 主要设备配置

顶进采用42台500t千斤顶,同时配置挖掘机、装载机、自卸车各4台,MGJ-50型工程钻机4台.

4.6 顶进施工

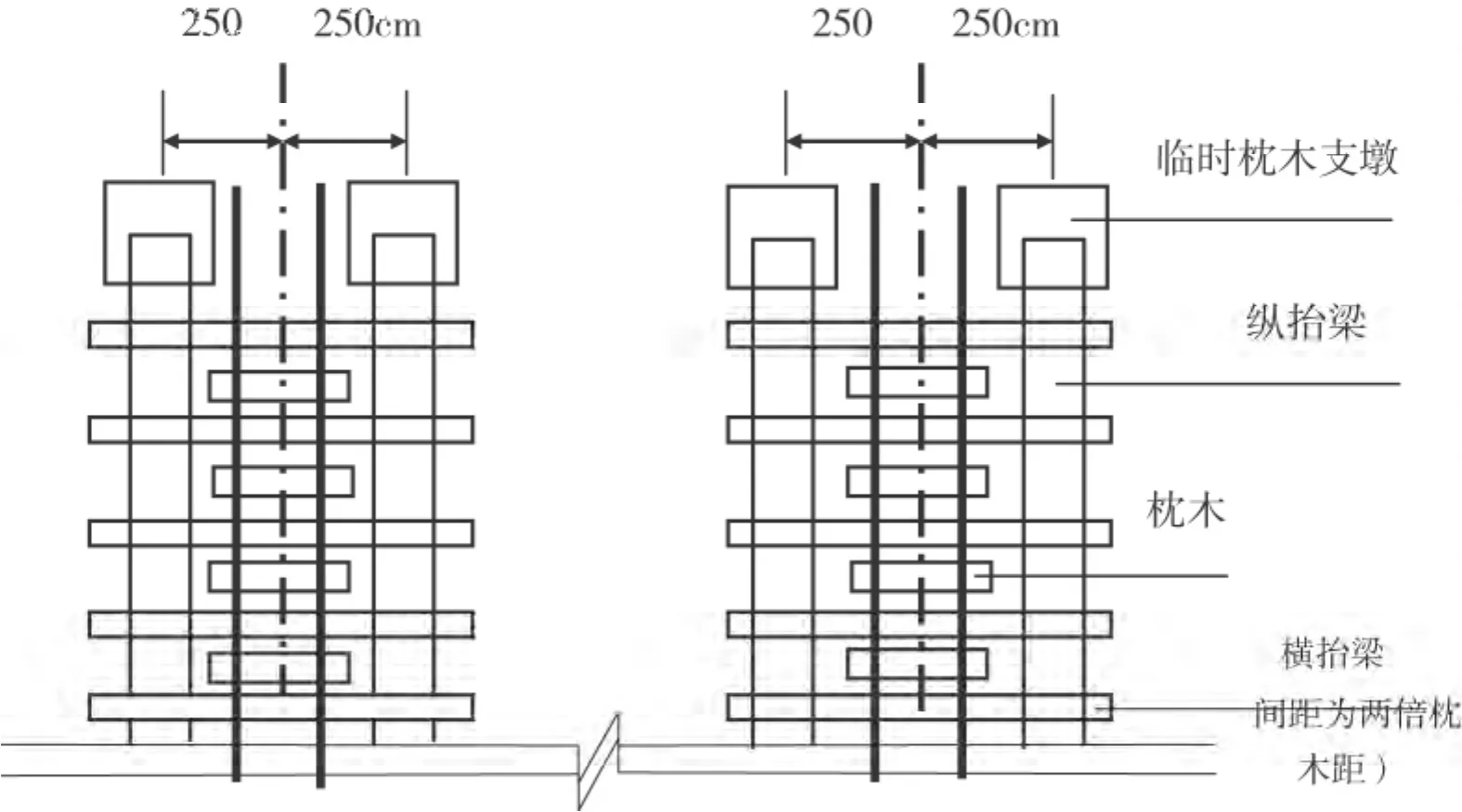

4.6.1 线路加固施工方案(见图2,图3)

吊轨采用3-5-3制,钢轨接头需错开1.0m以上,两端伸出路基防护桩外4.0m,吊轨与枕木用φ20U型螺栓联结,钢轨采用50kg/m轨.横梁采用Ⅰ40b工字钢,铺设间距1.0m,接头错开1.5m.纵梁采用Ⅰ40b工字钢,三根一组,接头错开1.5m以上,纵梁与横梁用φ20U型螺栓联结,纵梁两端支承于枕木垛上.

图2 线路加固正面图

图3 线路加固俯视图

为增大纵梁的刚度,顶进前端沿铁路方向设置支承桩,支承桩采用直径1.25钻孔灌注桩,桩间距6.0m.为避免顶进过程中铁路轨道变形,以及防止顶进挖土造成顶进前端土体坍塌,顶进前端铁路中心线外9.0m处平行铁路需设置抗移桩,采用直径1.25m的钻孔灌注桩,桩间距4.0m.

型钢及钢轨注意尽量减少拼接接头数量,避免在轨下拼接,并且进场后对歪曲变形较大的应及时清理.

4.6.2 箱体顶进

箱体整体顶进,当顶进至挖孔桩失效时,横梁稳定支撑于前端挖孔桩及箱体后,拆除放坡影响范围内挖孔桩,继续顶进;箱体顶进至设计里程后,拆除箱体范围内桩及纵梁,后拆除顶进范围内横梁,恢复线路.每次顶程不可过大,顶程控制在0.4~0.5m.顶进应在列车通行间隙进行,列车通过时严禁进行顶时作业.

4.6.3 顶进过程中的方向控制及纠偏

(1)在箱身底板处的边墙外侧,各设一台500t千斤顶,借以校正空顶阶段的方向.

(2)为防止“扎头”,可在箱身前端底板下设置“船头坡”.

(3)箱身入土后,应注意挖土断面务求正确,使顶入挖成的土孔要与箱身方向一致.

(4)箱身方向左右偏差调整的方法:向左偏,即关闭减少右侧千斤顶,如向右偏则反之.箱身前端向右偏,则将右侧顶铁楔紧,左侧顶铁预留间隙,开泵后,则右侧先受力顶进,左侧不动.箱身前端向右偏,即在右侧刃脚前超挖20~50cm,左侧保持刃脚吃土20cm.支撑一端支在箱身边墙上,一端支在开挖面上,顶进时迫使其向被顶一侧调整.

(5)纠正箱身“抬头”的方法.两侧挖土不够宽,易造成箱身“抬头”,故可在两侧适当多挖.箱身“抬头”量较大,则在底刃脚前超挖20~30cm,宽度与箱身相同,同时使上刃脚不吃土,在顶进过程中逐步调整,在未达到设计高程时,便应酌情停止超挖以免又造成箱身“扎头”.

(6)纠正箱身“扎头”的方法.吃土顶进,挖土时,开挖面基底保持在箱身底面以上8~10cm,利用船头坡将高出部分土壤压入箱底,纠正“扎头”.用增加箱身后端平衡重的办法,改变箱身前端土壤受力状态,达到纠正“扎头”的目的.但应注意增加重量后的逐步卸载问题,否则会出现“抬头”现象.同理亦可用于纠正“抬头”现象.

5 结 论

通过以上科学合理的组织施工,安全可靠的技术措施,优质高效的完成了顶进施工任务.该项目为多孔大跨度顶进框构桥是目前国内较大的框构桥顶进施工,为大跨度顶进框构桥施工方面积累了成功经验.