玻璃钢-钢混合抽油杆柱优化设计与节能评价

2014-04-27彭元东

彭元东

(中国石化河南油田分公司石油工程技术研究院,河南南阳473132)

随着油气田开发的深入,为满足深抽提液要求或解决井筒流体腐蚀影响抽油杆使用寿命等问题[1],近年来玻璃钢抽油杆在油气开采中的应用规模不断增加,但油田生产实践中缺乏对玻璃钢抽油杆柱的特性研究和节能效果分析,对玻璃钢抽油杆柱的优化设计尚处于经验状态[2-3]。笔者对有杆抽油系统的行为预测方法进行研究,期望获得相关的设计与分析方法,为油井玻璃钢-钢混合抽油杆柱设计和节能效果分析提供指导。

1 玻璃钢-钢混合杆柱模型及求解

1.1 玻璃钢-钢混合杆柱系统行为预测模型

有杆抽油系统行为预测方法由抽油杆柱的Gibbs波动方程和边界条件(包括悬点运动规律及井下泵的受力条件)组成。

当抽油杆为不同材料及杆径的混合杆时,预测模型的Gibbs波动方程组为:

在不同材料及杆径的界面处的连续条件为:

式中:ui(x,t)——第i级抽油杆截面x 处在t时刻位移,m;Li——第i级抽油杆长度,m;Ei——第i级抽油杆柱的弹性模量,Pa;Ai——第i级抽油杆柱的横截面积,m2;

边界条件包括:悬点运动条件和井下泵的受力状态。

根据悬点运动条件。悬点位移时间函数UO(t):可以根据抽油机类型与几何运动特性求出悬点位移方程的精确解[4];井下泵的受力状态:泵载荷时间函数PP(t)可以根据抽油泵工作过程以及泵内流体参数计算得到[5]。

1.2 模型的求解

通过有限差分法[6]求解玻璃钢抽油杆柱系统的行为预测模型,可得抽油杆柱任意截面位移u(x,t),抽油杆下端即抽油泵柱塞处的位移un(t)与泵柱塞载荷PP(t),可得泵功图。

已知抽油杆柱任意截面位移u(x,t),则抽油机悬点载荷为:

式中:P(t)——悬点载荷,N;Wr——抽油杆柱在井筒液体中的重量,N;E——钢的弹性模量,2.06×1011Pa;A——抽油杆截面积,m2。

根据悬点载荷P(t)与悬点位移UO(t)即可得到地面功图。

根据泵功图、地面功图和电机输入功率,可计算该抽油机井的井下举升效率、地面效率和系统效率。

2 实例计算与分析

油井基本资料:油压为0.2 MPa;套压为0 MPa;井液粘度为70 mPa·s;井液密度为952 kg/m3;动液面深度为1 300 m;下泵深度为2 000 m;油管外径为89 mm;油管内径为73 mm;油管锚定;常规杆式泵泵径为44 mm;选择抽油机的型号为常规抽油机(CYJ12-4.8-73HB);冲程为4.2 m;冲次为8 min-1。

2.1 不同玻璃钢-钢混合杆柱组合的性能对比分析

由于玻璃钢抽油杆不能承受压力,所以在油田应用中,通常采用玻璃钢-钢混合杆柱生产。选择玻璃钢-钢杆混合杆柱为二级杆,玻璃钢抽油杆为第一级抽油杆,杆径为25 mm;D级钢抽油杆为第二级抽油杆,杆径为22 mm。不改变下泵深度,确定为2 000 m,下面通过改变玻璃钢抽油杆和钢杆的组合长度,分析其对柱塞冲程、产量、悬点载荷和系统效率的影响。

2.1.1 确定混合杆柱中玻璃钢杆的极限长度

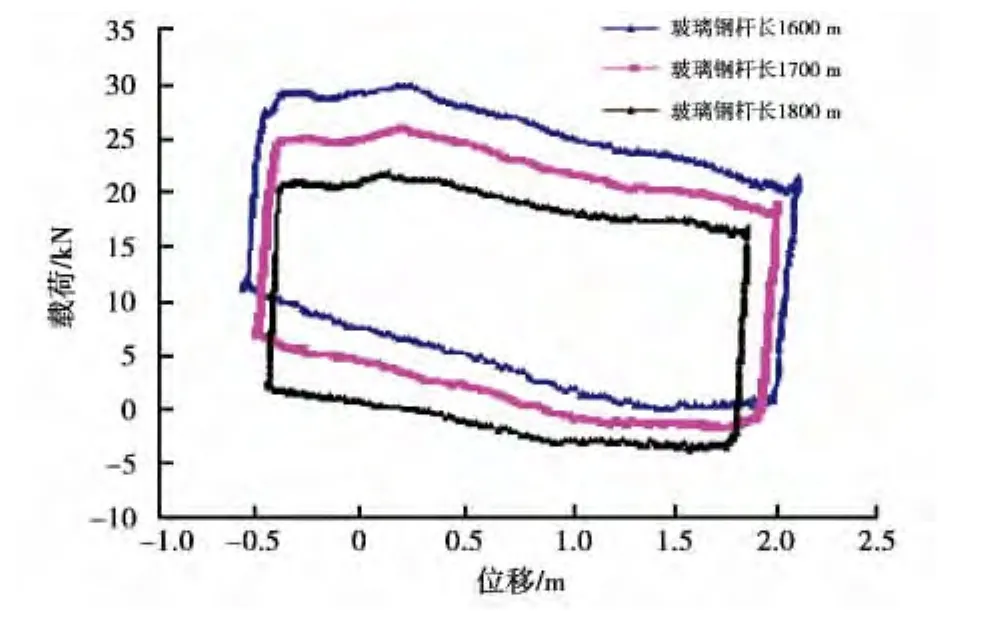

由于玻璃钢抽油杆不能承受压力,那么需要找出在给定油井生产状况下,玻璃钢抽油杆不受压时的最大长度。由图1可以看出,当玻璃钢抽油杆长度达到1 600 m,钢杆400 m时,其下冲程最小载荷将接近0N;当玻璃钢抽油杆长度达到1 700 m时,其将会受压。研究结果表明,在当前油井生产状况下,玻璃钢抽油杆长度应小于等于1 600 m,即所占玻璃钢-钢杆混合杆柱总长度的比例小于等于80%。

图1 不同玻璃钢杆长度下玻璃钢杆与钢杆接点处的示功图

2.1.2 混合杆柱中不同玻璃钢杆长度对柱塞冲程、悬点载荷和系统效率的影响

玻璃钢杆长度的改变将会使柱塞冲程发生改变,从而影响油井产量;同时随着玻璃钢杆长度的增加,悬点载荷将会减小。

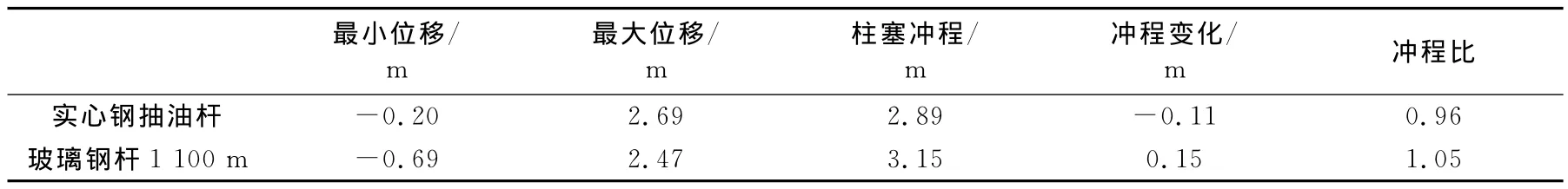

由表1可以看出,通过改变玻璃钢-钢杆混合杆柱中的玻璃钢杆比例,柱塞冲程将会发生变化,随着玻璃钢杆长度的增加,柱塞冲程将会增加,当玻璃钢杆长度大于1 000 m,即玻璃钢杆的比例大于50%时,柱塞冲程将会下降;只有当玻璃钢杆长度大于400 m 且小于1 200 m,即玻璃钢杆的比例在20%~60%之间时,才会出现超冲程现象。

表1 不同玻璃钢杆长度下柱塞泵的位移和冲程变化

由表2可知,当玻璃钢杆长度大于400 m小于1 200 m,即玻璃钢杆的比例在20%~60%之间时,泵效将大于1;随着玻璃钢杆长度增加(在混合杆柱中所占比例增加),悬点的最大载荷、最小载荷不断降低;油井举升效率变化不大,但地面效率不断增大。

2.2 玻璃钢-钢混合杆柱与实心钢抽油杆杆柱的对比分析

综上所述,当玻璃钢杆长度在1 000~1 200 m之间时,混合杆柱既有较高的系统效率又会有超冲程现象产生,因此取玻璃钢杆长度为1 100 m时的混合杆柱与实心钢抽油杆柱进行系统参数的对比分析。取实心钢抽油杆为二级杆,杆柱组合为25 mm×560 m,22 mm×1 440 m;抽油杆类型为D级杆,对比结果如表3,表4所示。

由表3可知,玻璃钢-钢混合杆柱在生产过程中可产生超冲程现象,这是由于玻璃钢-钢混合杆柱的固有频率比钢的抽油杆固有频率要低,冲数越接近抽油杆固有频率,使抽油杆柱的振幅增大,柱塞冲程加大。由表4可知,与实心钢抽油杆杆柱相比,使用玻璃钢-钢混合杆柱的油井可提高产量。同时玻璃钢抽油杆的密度不足钢制抽油杆的三分之一,悬点载荷大幅减小,相对于钢制抽油杆减小约35 kN;由于玻璃钢抽油杆的弹性模量只是钢的1/4,弹性变形大,在上冲程时能够储存能量,下冲程释放能量,从而使悬点载荷差减小约21 kN,地面效率提高了10%,系统效率提高了5.3%。

表2 不同玻璃钢杆长度下的系统参数

表3 玻璃钢-钢混合杆柱与实心钢抽油杆的柱塞泵位移和冲程的对比

表4 玻璃钢-钢混合杆柱与实心钢抽油杆的系统参数对比

3 结论与认识

(1)运用考虑抽油杆柱纵向振动的一维有阻尼波动方程,以悬点运动规律和泵柱塞载荷为约束条件,建立了玻璃钢-钢混合杆柱系统行为预测模型,可进行玻璃钢-钢混合抽油杆柱优化设计和节能效果分析,为油田生产节能和油井抽油杆的选型提供了理论依据。

(2)相比较于实心钢抽油杆杆柱,玻璃钢-钢混合杆柱油井的悬点载荷将会降低,在不改变地面设备类型的情况下可使用大直径柱塞泵来提高产量或提高下泵深度进行深井采油。井例计算结果表明,最佳杆柱组合的玻璃钢-钢混合杆柱可使悬点载荷差减小约21kN,系统效率提高约5个百分点,玻璃钢抽油杆占玻璃钢-钢混合杆柱总长度的比例小于等于80%时玻璃钢抽油杆不会受压。

[1] 胡业文,郭建设,冯鼎,等.玻璃钢抽油杆技术性能与应用探讨[J].石油矿场机械,2010,39(1):35-38.

[2] 郭生武.油田用玻璃钢管[M].北京:石油工业出版社,2004.

[3] 马来增,谢先华.抽油机井应用玻璃钢管采油技术研究[J].石油天然气学报,2010,32(3):369-372.

[4] 王常斌,陈涛平,郑俊德.游梁式抽油机运动参数的精确解[J].石油学报,1998,19(2):107-110.

[5] 崔振华,余国安,安锦高,等.有杆抽油系统[M].北京:石油工业出版社,1994.

[6] 张琪.采油工程原理与设计[M].东营:中国石油大学出版社,2006:132-133.