深冷处理对高速钢丝锥磨损的影响*

2014-04-27张海珍闫献国葛家山韩晓君

张海珍 闫献国 郭 宏 葛家山 韩晓君

(太原科技大学机械工程学院,山西 太原030024)

深冷处理又称作超低温处理(或超亚冷处理),它的处理温度在-100 ℃以下,是常规热处理的延伸[1]。深冷处理是将被处理对象置于特定的、可控的低温环境中,使其材料的微观组织结构产生变化,从而达到提高或改善材料性能的一种技术[2]。董允等人研究不同的深冷处理方案对高速钢耐磨性的影响,结果表明由于有超细碳化物的弥散析出,可以使高速钢的耐磨性提高一倍以上[3]。严红娟等人研究深冷处理对高速钢钻头硬度、耐磨性的影响,结果表明深冷处理促使残余奥氏体向马氏体转变,并在马氏体基体上析出弥散分布的微细碳化物,从而提高了钻头的硬度和耐磨性,钻头使用寿命提高2~4 倍[4]。V. Firouzdor 等人将φ2 mm 高速钢钻头浸入液氮中进行深冷,然后进行高速干切削试验研究,结果表明在深冷处理过程中形成细小均匀的碳化物颗粒,阻止了钻头的扩散磨损,提高了钻头的耐磨性,使钻头的耐磨性和寿命提高到126%[5]。但是这种提高很大程度上受深冷处理条件的影响,采用不同的深冷处理工艺会使材料获得不同的硬度和断裂韧性的组合,进而使材料的耐磨性有很大的差别[6-7]。

磨损是机用丝锥常见的失效形式,高速钢机用丝锥经常发生的磨损形式是后刀面磨损,随着后刀面磨损带宽度的增加刀具将逐渐丧失切削性能,所以丝锥通常采用切削齿主后刀面的最大磨损值VB作为丝锥的磨损极限来确定其使用寿命[8]。因此,有必要研究不同深冷处理工艺对丝锥后刀面磨损的影响。冷培榆将高速钢成品丝锥置入液氮中浸泡24 h,对深冷处理前后的组织及性能进行了分析研究,结果表明,深冷处理可以提高丝锥的耐磨性,M8 成品丝锥深冷处理后的使用寿命是深冷处理前的1.45 倍[9]。但是若将试件直接置入液氮中进行深冷,会使试件表面和芯部的温度和冷却速率相差较大[10],会使试件变脆,在加工时刀具容易发生崩刃。本文采用正交试验的方法,以5 ℃/min 的降温速度,不同的深冷温度和保温时间,对高速钢成品丝锥进行深冷处理,将处理过的丝锥在加工中心上以不同的切削速度进行攻丝试验,测量一定攻丝长度时丝锥的后刀面最大磨损值VB,分析不同深冷工艺和切削速度对丝锥后刀面磨损的影响,并以极差分析法找到最优组合,为优化成品丝锥深冷处理工艺和加工方案的制订提供参考。

1 深冷处理和磨损试验

1.1 试验设计

丝锥在使用过程中的磨损除了受丝锥本身的结构因素和热处理工艺影响外,还受加工过程中的工艺装备、切削液、操作者主观方面等多种因素的影响,因此,丝锥后刀面磨损的产生式由众多因素交互作用的综合结果,十分复杂。本试验主要研究深冷处理对丝锥攻丝过程中后刀面磨损量的影响,同时考虑在攻丝试验过程中切削速度对后刀面磨损的影响。由于丝锥攻丝时的切削速度可以用主轴转速来表示,因此,确定试验因素为:深冷温度(℃)、保温时间(h)、主轴速度(r/min)。根据丝锥及加工材料特性,对每个因素选出3个水平值建立因素水平表,如表1 所示,故本试验属于三因素三水平试验,根据确定的因素与水平选用L9(34)正交表。

表1 因素水平表

1.2 深冷处理试验

试验系统由液氮的供给部分、控制部分和工作部分组成,如图1 所示。

(1)液氮供给部分(液氮罐)选用查特的自增压液氮容器,容器内外筒全部采用不锈钢制成,内筒下部采用玻璃钢支撑,以加强容器强度和抗震性能,容器采用多屏绝热形式,内外筒之间包有多层高效绝热材料,容积为100 L,上面设有增压阀,进液孔及安全阀。

(2)控制部分包括控制箱和计算机两部分。控制箱设计了智能温度控制器、配电模块、控制模块。配电模块给整个系统配电。智能温度控制器将深冷箱中铂热电阻信号转换成数字信号以便进行RS485 信号传输,所以在计算机的RS232 接口上要将其转换成RS232 信号,以便计算机与其通讯。RS485 -232 转换模块采用AD Link 公司的ND6520。计算机安装软件“深冷加工v1.0”,通过控制箱的控制模块配合计算机内的I/O 输出板卡实现电磁阀V1和V2以及加热器的控制。计算机主要完成深冷箱温度的实时数据采集、显示、人工智能控制运算、控制输出、曲线绘制、数据库数据保存等功能,具有监测和控制双重作用。

(3)工作部分深冷罐为YDS-15 -210 型,容器的内外壳均采用不锈钢制成。为了形成强制对流,形成均匀气冷,减少温度波动,在深冷罐顶盖下方设有风扇。加热器采用2 kW 的圆形加热棒,置于深冷罐上部风扇的外圈,以方便均匀散热。深冷箱的顶盖上设有两个进液氮的低温电磁阀阀门,阀门采用中国科学院自动化研究所研制的KZDF 系列电磁阀;测温元件采用PT100 温度传感器,深冷罐配有试件筐可以悬在容器的半空中。

试验时,将试件放于试件筐中,悬在深冷罐的中部,打开风扇。启动控制箱电源,启动控制电脑,将控制软件打开,设置降温程序,降温速度设为5 ℃/min,启动温控,系统工作时计算机通过串口采集深冷罐的实时温度数据,将其和要求的降温程序数据进行比较,根据比较的结果进行数字PID 运算,通过计算机内置的一块I/O 板卡输出控制信号给控制模块,用于控制两个电磁阀和加热棒,从而控制进入深冷箱中液氮的流量,以及加热管的加热时间,实现样品的温度控制。当液氮喷入深冷箱后迅速汽化,汽化后的气流通过风扇强制对流以使液氮罐内获得均匀的温度。

1.3 磨损试验

(1)丝锥选用陕西渭河工模具总厂生产的M8 -2丝锥,4 槽,切削锥长度7 齿,制造标准为GB 966 -67,材质为高速钢,牌号为W6Mo5Cr4V2。

(2)试验材料:H13,合金工具钢,硬度26HRC,选用板材,尺寸参数为200 mm ×300 mm ×12.1 mm,材料两面铣去氧化皮。

(3)试验机床:加工中心,美国哈挺机床有限公司,型号GX-600,采用虎钳装夹工件,切削液为煤油与机油1∶1,加工底孔时先用φ5 mm 高速钢中心钻定位,再用φ6.8 mm 高速钢麻花钻钻底孔。

(4)攻丝型式:通孔。

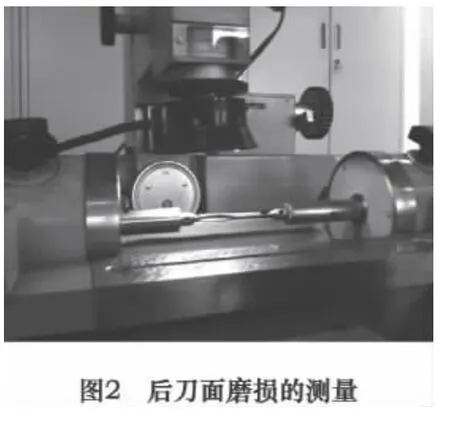

(5)后刀面磨损量测量:万能工具显微镜。将万能工具显微镜的目镜改为CCD 摄象机,将CCD 摄像机与计算机相连,可以将获得试件的影像数字信息传给计算机,实时观察试件的影像信息。在万能工具显微镜的轨道上安装线位移传感器,以获得试件的位移数字信息,并将位移数字信息传到计算机中进行处理根据试件的大小,选用3 倍目镜,试件的安装采用双顶尖的方式,如图2 所示。

2 试验结果及分析

2.1 试验结果

每个试验点取3 个丝锥进行攻丝,在攻丝过程中依据参考文献[10]所规定的丝锥寿命判断条件,来判断是否停止试验。当丝锥加工40 个孔即攻丝长度为484 mm 时,测量丝锥后刀面的最大磨损值VB,取3 个丝锥的平均值。测量结果如表2 所示。

表2 试验安排及试验结果

2.2 极差分析

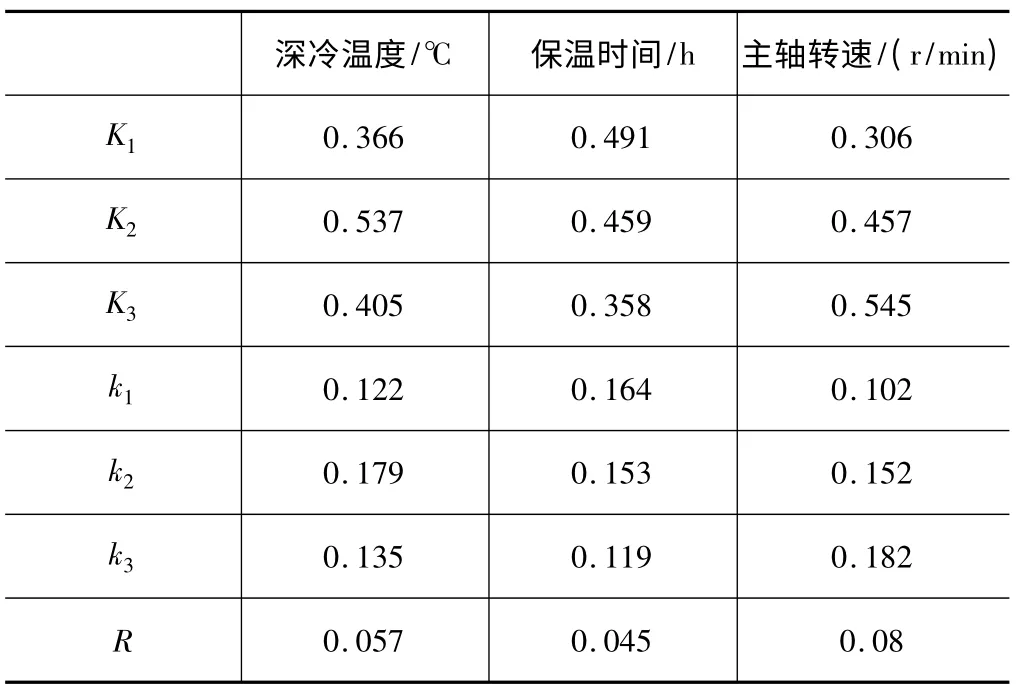

采用极差分析的方法对正交试验结果进行分析,结果如表3 所示。极差值R 越大,说明该因素对后刀面磨损量的影响越大,则由分析结果可以看出,深冷处理过的高速钢丝锥攻丝长度达到484 mm 时,对丝锥后刀面磨损量影响最显著的因素为主轴转速,其极差为0.08 mm;其次为深冷温度,极差为0.057 mm;最不显著的因素为保温时间,极差为0.045 mm。

表3 对后刀面磨损量影响的极差分析结果mm

后刀面最大磨损值VB随深冷温度、保温时间、主轴转速三因素变化的效应图如图3 所示。从效应图可以看出,深冷温度为-120 ℃后刀面磨损值最小,随深冷时间的增加丝锥后刀面磨损值减小,随主轴转速的增加丝锥后刀面磨损值增大,则得到最小后刀面磨损值的最优组合为:深冷温度-120 ℃,保温时间为4 h,主轴转速为150 r/min。

3 结语

由以上试验结果及分析可以得出,采用深冷处理工艺对高速钢成品丝锥处理后进行攻丝加工时,深冷温度、保温时间、主轴转速三因素对丝锥后刀面磨损的影响按显著程度由高到低依次为主轴转速、深冷温度、保温时间。所以对高速钢丝锥进行深冷处理时采用-120 ℃的深冷温度,较长的保温时间,较小的攻丝速度,可以减小丝锥后刀面的磨损,延长刀具的寿命。该试验结果可以推广到其他高速钢回转类成品刀具的深冷处理工艺和加工方案的制订。

[1]闫献国.高速钢深冷处理技术研究进展[J]. 新技术新工艺,2008(3):14 -15.

[2]Preciado M,PMB ravo,JM A legre. Effect of low temperature tempering prior cryogenic treatment on carburized steels[J]. Journal of Materials Processing Technology,2006,176:41 -44.

[3]董允,林晓娉,李智超. 深冷处理对高速钢红硬性及耐磨性的影响[J].金属热处理,1997(9):13 -14.

[4]阎红娟,徐宏海,王洪艳,等.深冷处理对W4Mo3Cr4VSi 钻头性能影响的实验研究[J].现代制造工程,2009(4):72 -73.

[5]Firouzdor V,Nejati E,Khomamizadeh F,Effect of deep cryogenic treatment on wear resistance and tool life of M2 HSS drill[J]. Materials Processing Technology,2008,206:467 -472.

[6]Yan X G,Li D Y. Effects of the sub-zero treatment condition on microstructure[J]. Mechanical Behavior and Wear Resistance of W9Mo3Cr4V High Speed Steel[J]. Wear,2013,302:854 -862.

[7]Leskovsek V,Kalin M,Vizintin. In fluence of deep -cryogenic treatment on wear resistance of vacuum heat treated HSS[J]. Vacuum,2006,80:507 -518.

[8]张岸,祝新发,陈顺民,等.机用丝锥的磨损失效及预防措施[J].热处理,2010,25(6),70 -73.

[9]冷培榆,深冷处理对高速钢丝锥切削寿命的影响[J]. 工具技术,2005,39(6):35 -36.

[10]Li Junwan,Tang Leilei,Li Shao hong,Wu Xiaochun. FEM simulation and experimental verification of temperature field and phase transformation in deep cryogenic treatment[J]. Science Direct,2012,22:2421 -2430.

[11]中华人民共和国机械电子工业部. JB 5217 -91:丝锥寿命的试验方法及其验收条件[S]. 北京:标准出版社,1992.