褐煤煅烧水泥熟料烧成过程研究

2014-04-26贾爱明赵菊芳滕英跃刘志强廉士俊

贾爱明 赵菊芳 滕英跃 刘志强 廉士俊

(1.内蒙古清水河蒙西水泥有限公司, 呼和浩特 011600;2.内蒙古工业大学化工学院 内蒙古工业催化重点实验室,呼和浩特 010051)

0 前 言

目前对于水泥熟料烧成的相关研究和技术已经有很大的进展,有很多成熟的理论用于实践,推动了水泥工业的发展。但是对于水泥烧成燃料的研究则主要侧重于优质的烟煤或无烟煤,对于劣质煤燃烧特性以及煤中成分对水泥熟料煅烧、矿物结构的变化以及主要矿物的形成等方面研究还不是很多,根据在欧共体成员国中的统计数据显示,水泥生产中利用二次燃料替代天然燃料的替代率平均为12%,全球最大的水泥制造商Laftilge公司可燃废弃物的燃料替代率在50%以上[1、2]。所以褐煤等劣质燃煤在水泥行业中的应用具有很大的发展空间。我国局部地区能源供应紧张,煤炭价格特别是优质燃煤的价格上涨幅度更大,煤荒电荒已经影响到一些企业的正常生产运营,可以预期随着煤炭价格继续上涨,成本压力的增大,水泥企业会考虑减少优质燃煤的使用量,寻求一些劣质燃煤或可替代燃料,这样不但可以降低生产成本,也是低碳经济发展的途径。世界褐煤的可采储量约为3283万亿吨[5],我国的褐煤储量丰富,褐煤属于高挥发份、低热量、高水分的劣质燃料。我国的褐煤平均灰分为21.90%,挥发分为45.21%,水分在30%左右,发热量为28.71 MJ/kg[3、4]它在水泥工业中的应用也处于起步阶段,在褐煤燃烧和应用技术方面还不成熟。研究褐煤在水泥工业中的应用有实际意义,不但可以降低水泥生产成本,而且可以减少优质燃煤的使用,最重要的是可为水泥行业更好的使用劣质燃煤提供理论指导。

1 实验部分

1.1 煤样品的准备

本实验共采集3种不同煤样,分别是胜利2号Ⅰ类煤(后面简称Ⅰ类)、胜利2号Ⅱ类煤(后面简称Ⅱ类)、蒙泰煤。将准备好的煤样经球磨机粉磨,经标准180目的方孔筛筛分后,筛余量控制在8%以下,然后将每种煤样在105℃的烘干箱中烘干4小时后取出,将5EMFⅢ智能马弗炉的上限温度设定为815℃开始升温,同时将准备好的各种煤样分别放入瓷舟中,标记好顺序,待炉温升到设定温度后将瓷舟送入炉膛中关好炉门,保温两个半时后取出称量,当灰分小于10%时不需要再进行灼烧,否则继续放入炉膛中灼烧,每次15分钟,再取出称量,直到重量恒定为止,这样就制备好了煤灰,等煤灰冷却后放入干燥器中备用。

1.2 煤的工业分析及煤灰的化学分析

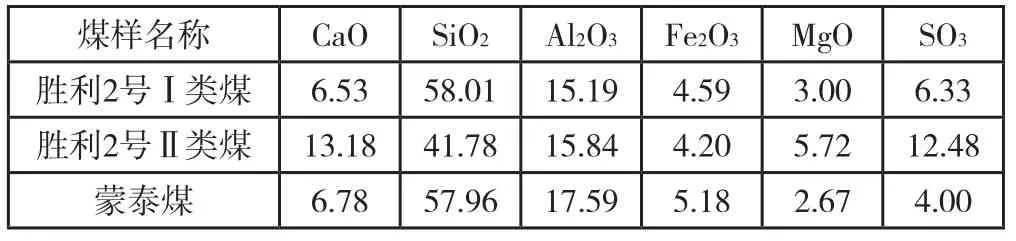

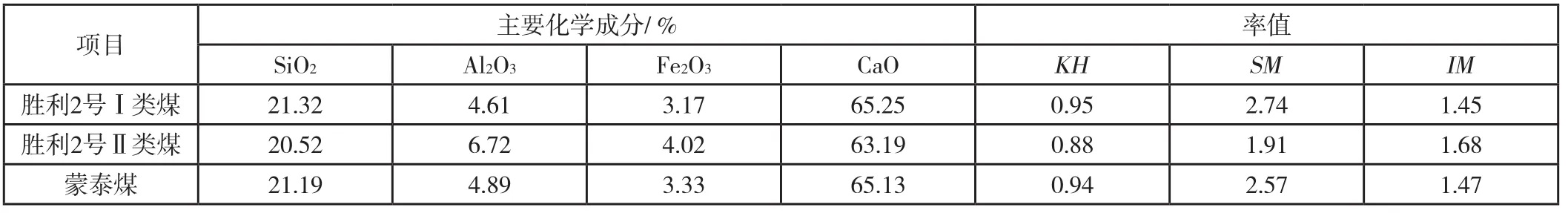

煤的工业分析是按照GB/T212-2001的规定分析,见表1;煤灰的化学分析是按照GB/T1574-1995的规定分析的,见表2。

表1 不同品质煤的工业分析

表2 不同品质煤灰的化学分析 %

1.3 水泥来源及组成成分分析

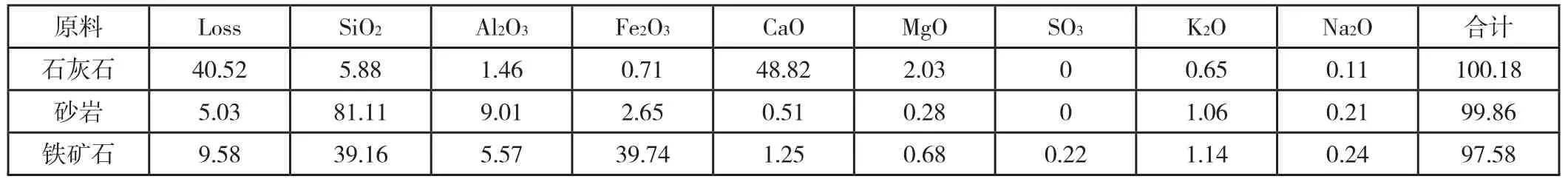

实验中各组实验配料方案所用的水泥生料相同,均来自清水河水泥厂,原材料的主要化学成分见表3,配置好的生料的主要化学组成见表4。

表3 实验原料的主要化学组成 %

表4 清水河水泥生料的率值及主要化学成分

1.4 配料方案

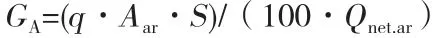

本实验是研究不同品质煤的煤灰掺入到水泥生料中对熟料煅烧过程中各种矿物的形成和结晶情况的影响,而熟料中煤灰的掺入量是根据熟料单位热耗q值计算得到的,单位热耗根据清水河水泥厂提供的熟料单位热耗为q=3456kJ/kg依据进行计算,按照下面公式计算可以得到煤灰掺入量:

式中:GA——熟料中的煤灰掺入量,%;

q——单位熟料热耗,kJ/kg熟料;

Qnet.ar——煤的应用基热值,kJ/kg煤;

Aar——煤的应用基灰分含量,%;

S——煤灰沉降率,%;

其中煤灰沉降率S取100%。公式中涉及到的煤的各种应用基均用2.2.2中的空气干燥基。

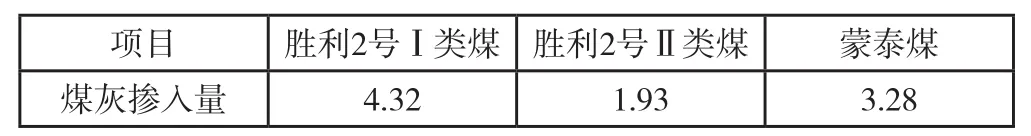

表5 各组生料中掺入的煤灰量 %

表6 煤灰掺入后计算得到各组熟料的化学成分及率值

将各组原料粉磨好,按照配料计算要求准确称取各组物料并混合均匀, 置于干净的容器中并按比例加入蒸馏水,边加水边搅拌,使之充分混合均匀,搅拌均匀后置于标准模具内,使用压力机压制成高20mm,直径13mm,重约3.6g的小试块。

烧制前先将硅钼炉启动开始升温,然后将制备好的小试块放入105℃恒温的烘干箱中烘干,待硅钼炉温度升到400℃时候,将已经标记好顺序的小试块放入瓷舟中一起放入炉内煅烧,将硅钼炉的升温速率调节为10℃/min,使其恒定升温,当温度达到目标温度(分别为1250℃、1350℃、1450℃)后保温一小时,然后取出样品置于空气中自然冷却至室温,将冷却好的样品用D8 ADVANCE型X射线衍射仪及日本日立公司生产的S-3400N型扫描电子显微镜(SEM)做分析。

2 实验结果及分析讨论

2.1 相同温度下熟料的XRD分析

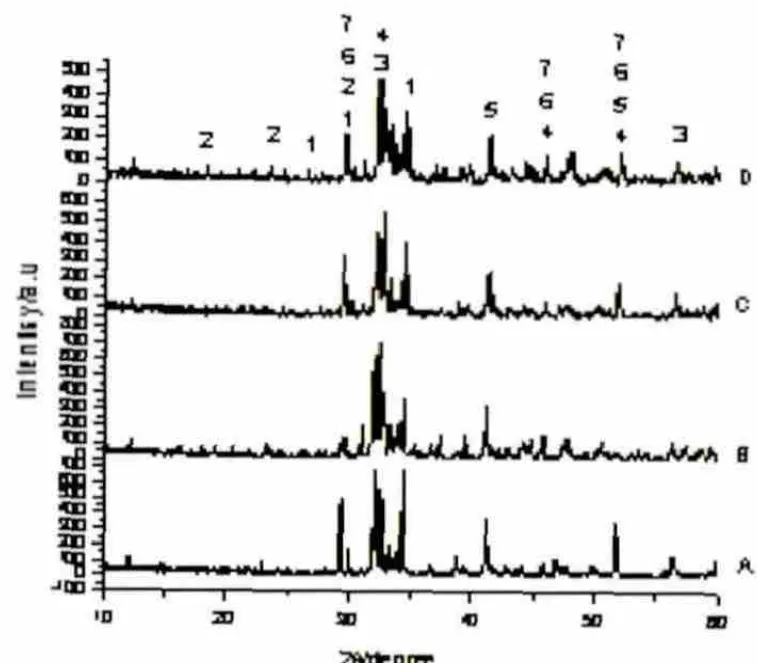

本实验主要对同一温度段(1250℃、1350℃和1450℃)下掺入不同煤灰烧成的熟料以及不同温度段下掺入同种煤灰烧成的熟料进行XRD图谱分析,如图1、图2、图3所示。(注:XRD图谱中的数字代表了熟料的各个主要矿物,分别表示:1—C3S,2—C2S,3—C3A,4—C4AF,5—fCaO,6—C6AF2,7—C6A2F)。

图1 1250℃下掺入不同煤灰的样品XRD图谱

图2 1350℃下掺入不同煤灰的样品XRD图谱

图3 1450℃下掺入不同煤灰的样品XRD图谱

由图1、图2、图3可以看到,在1250℃时已经开始大量形成C2S、C3A、C6AF2、C6A2F等主要矿物,但是fCaO含量相对较高,当温度上升到1350℃时,熟料中的fCaO、C6AF2、C6A2F等矿物的衍射峰减弱,而C4AF、C2S、C3A衍射峰明显增强,C3S衍射峰也有所增强,温度继续上升到1450℃时,fCaO、C6AF2、C6A2F等矿物的衍射峰基本消失,C3S、C2S、C3A、C4AF主要矿物的衍射峰进一步增强。

2.2 不同温度下熟料的XRD分析

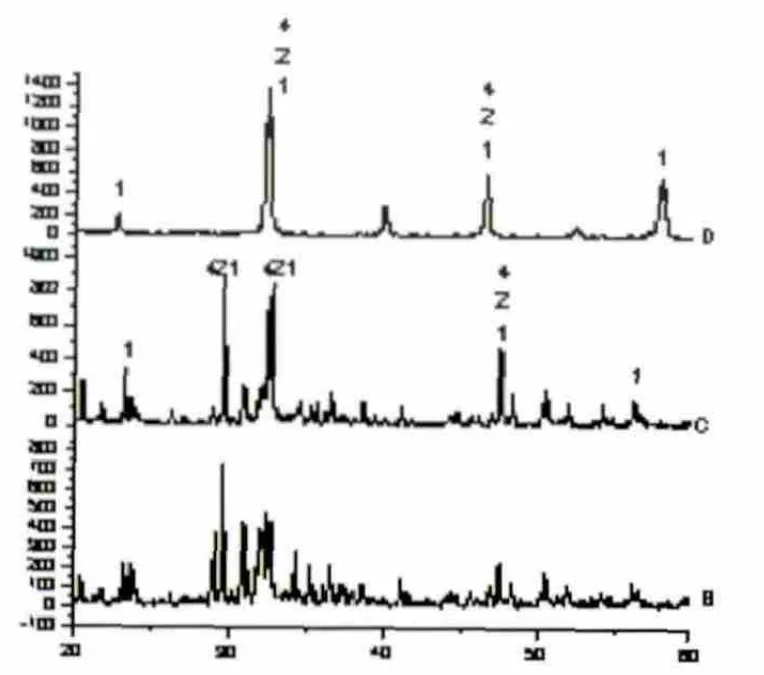

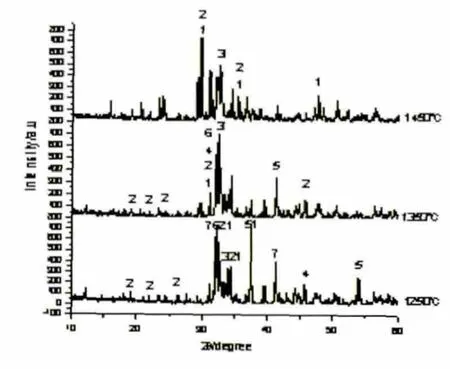

以上分析了同一温度下掺入不同煤灰烧成熟料的XRD图谱,下面分析不同温度下掺入相同煤灰对熟料烧成过程以及矿物组成的影响,由于分析的结果基本相同,实验选取了Ⅰ类组分在1250℃、1350℃和1450℃三个温度段下烧成情况的XRD图谱,如图4所示:

图4 不同温度下掺入Ⅰ类煤灰的样品XRD图谱

由上面的图谱分析表明,当温度达到1250℃时已经开始有C2S、C3A等主要矿物形成,C6AF2、C6A2F、Cl2A7等过渡矿物的衍射峰也比较明显,但C3S衍射峰很微弱,fCaO衍射峰很强,当温度达到1350℃时,C2S、C3A等主要矿物衍射峰进一步增强,C3S含量明显增多,而C6AF2、C6A2F、Cl2A7等过渡矿物衍射峰强度基本消失,fCaO的衍射强度明显减弱,分析其原因可能是由于C6AF2、C6A2F、Cl2A7等过渡矿物在1250℃到1350℃过程中产生大量液相,使得fCaO大量溶解,形成C3S、C2S、C3A等主要矿物,而这些过渡矿物的含量多少与煤灰中Al2O3和Fe2O3的氧化物等成分含量有关,含量越高就越能降低共熔温度,促进局部液相量提早出现和增多,有利于溶剂性矿物的形成,从而促进C3S、C2S的形成。

2.3 熟料的SEM分析

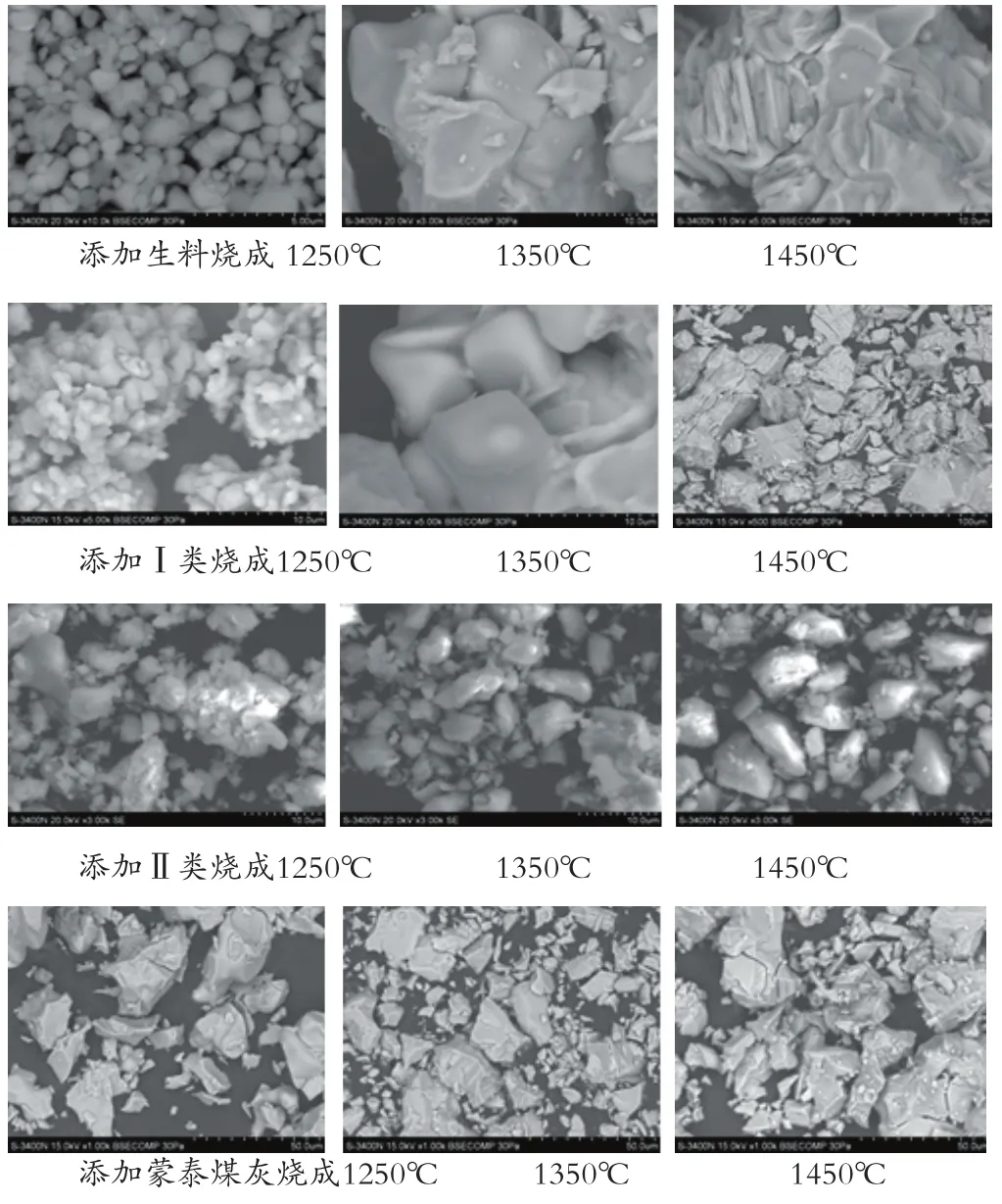

本实验中选取的燃煤来自不同地方的褐煤,它们的工业分析和化学分析相差比较大,在生料中的掺入量相差也比较大,因此选取了3组不同温度下的SEM图进行对比分析,如图5。

图5 不同温度下掺入不同煤灰的熟料样品SEM图

图5是按照顺序排列的,纵列是同一温度下的不同煤灰的样品熟料,横行是不同温度下同种煤灰的样品熟料。图片中呈六方片状和棱柱状棱角分明的矿物为C3S,而边角圆滑和细小的颗粒状的物质为C2S、C3A或过渡矿物。从图中可以清晰的看到, 1450℃的纵列中棱角分明的熟料矿物居多,而在1250℃的纵列中大多数矿物边角圆滑,并且细小的颗粒比较多,说明温度对矿物的形成起决定性作用,在水泥生料煅烧过程中应该严格注意回转窑的煅烧温度。

本实验通过3种不同品质煤的煤灰掺入到水泥生料中进行煅烧,分析了煤灰中不同组分对硅酸盐水泥熟料煅烧及其主要矿物的形成和结构有不同的影响。XRD图谱分析表明,在1250℃时熟料中已经开始大量形成C2S、C3A、C6AF2、C6A2F等主要矿物,但是fCaO含量相对较高,随着温度的继续升高,煤灰中Al2O3、Fe2O3含量高的实验组fCaO溶解速率明显增大,而对比高Al2O3和高Fe2O3含量的实验组发现,Fe2O3比Al2O3对于fCaO的溶解速率更明显,分析认为,可能是由于Al2O3会增加液相的粘度,液相内部质点迁移速度减慢,不利于质点间的交换,导致fCaO的溶解速率降低。实验还发现,虽然Al2O3、Fe2O3能增加液相量,但是最终烧成的熟料中C3S的含量却没有增加,这可以推断出,Al2O3、Fe2O3含量增多有利于液相的提前出现并且加速fCaO的溶解,但是会减少C3S的形成量,增加C3A和C4AF的含量。

由SEM微区扫描分析表明:煤灰中Al2O3、Fe2O3等氧化物含量的增多影响熟料局部产生的液相量增多,液相量大的组分C2S或周围的物质能更多的溶入液相,因此形成的颗粒尺寸较大圆度更好,反之亦然。但是最终的熟料矿物形成情况不如Al2O3、Fe2O3含量低的组分。

3 结 论

对水泥生料中掺入不同成分煤灰的熟料进行煅烧实验的研究,分析和讨论了矿物成分对熟料煅烧过程中液相性质的影响,探讨灰分及其矿物组分在熟料烧成过程中的作用规律。并得到了以下几个主要的结论:

(1)虽然煤灰的成分和生料成分有很多相似的组分,但是煤灰中不同组分的含量对于熟料的煅烧会有一定的影响,在生料配料时应该将煤灰与生料区别分析。

(2)在生料中少量增加Al2O3和Fe2O3的含量能使共熔温度降低,从而促进熟料局部液相量增多,生料的易烧性变好,有利于溶剂性矿物的形成,从而促进C3S快速形成。

(3)在煤灰掺入量不变的情况下,煤灰中不同氧化物组分的含量是影响熟料液相初析的主要因素,Fe2O3含量增高更有利于降低液相初析温度和fCaO的溶解,但是会减少C3S的形成量,所以在寻求最低煅烧温度的同时应该考虑到熟料中主要矿物的形成情况。

(4)经过提质后的褐煤热值高,但灰分含量低,在熟料煅烧前期和中期液相形成情况不好,生料易烧性相对较差,但在煅烧后期C3S的形成情况比较好。由此可以推断,在不影响C3S等主要矿物的含量前提下,在水泥生料配料时增加褐煤煤灰含量将会改善水泥生料易烧性,减少燃料消耗,而且可以进行废物利用,减少其他原料的使用量。

[1] 王素霞. 世界水泥及水泥基材料的发展情况[J]. 建材发展导向,2005,(2).

[2] 顾真安等. 发展绿色建材应对气候变化挑战[J]. 新材料产业,2010,(3).

[3] 李春柱. 维多利亚褐煤科学进展[M]. 北京: 化学工业出版社.2009.

[4] 戴和武,谢可玉. 褐煤利用技术[M].北京:煤炭工业出版社.1999.

[5] 杜淑凤等. 煤矿需要优惠扶持政策的探讨[J]. 内蒙古:内蒙古煤炭经济,2002,(5).