316L不锈钢管的膨胀性能

2014-04-26张仁勇施岱艳陈勇彬张金钟

张仁勇,王 霞,施岱艳,陈勇彬,鞠 岚,张金钟

(1中国石油集团工程设计有限责任公司 西南分公司,成都610041;2中国石油天然气集团公司 石油管工程重点实验室 酸性气田管材腐蚀与防护研究室,成都610041;3西南石油大学,成都610500)

膨胀管技术就是将膨胀管柱下放到井底,通过液压力或机械力驱动膨胀锥使管柱发生径向膨胀至塑性变形,让膨胀管柱的外壁紧贴外层管柱的内壁,在完成密封的同时也节约两层管柱之间的环形空间,达到减小井眼直径的目的[1]。这门节约井眼直径的新型钻井技术,利用金属的塑性应变特点,使管柱径向膨胀并发生永久塑性变形,该技术的原理类似于金属塑性冷加工过程中的管材拉拨。膨胀管技术广泛应用于钻井、完井、修井作业中[2,3],已经解决了大量难题,并随着技术上的不断革新、市场的不断扩大,现已呈现出强劲的发展势头,成为业界的新翘楚。

实体膨胀管的力学性能和材料本身及膨胀工艺等有密切联系,研究套管的膨胀过程和管子的膨胀特性对于指导实体膨胀管的选材和施工设计有指导性意义。316L不锈钢属于低碳奥氏体不锈钢,Mo元素的添加增强了耐氯化物侵蚀的能力,较304不锈钢具有更好的耐晶间腐蚀能力。由于316L不锈钢的综合性能良好,被广泛用于制造石油化工行业中的容器、管道等[4,5],但是目前关于316L不锈钢膨胀特性的研究鲜见报道。本工作研究了膨胀前后316L不锈钢管在长度、壁厚、硬度、拉伸力学性能、膨胀力等方面的变化规律及原因,为316L不锈钢管工程应用的可行性分析提供数据支持,对不锈钢管膨胀工艺的合理制定具有指导作用。

1 实验

1.1 实验材料

从316L不锈钢管上截取两段管子,打磨端面,标号1#管、2#管(对2#管进行过润滑处理),用于径向膨胀实验,其化学成分(质量分数/%)为:0.22C,0.69Si,17.51Cr,12.45Ni,1.08Mn,2.29Mo,0.031P,0.002S,对1#,2#两段管子的实测原始参数如表1所示。根据GB/T 228—2002,沿着膨胀前后管子的轴向各截取部分管材并加工成6个拉伸试样并编号,同时加工2个50mm×10mm×3mm的矩形试样用于硬度测试。

表1 实验用316L管材的原始参数值(mm)Table 1 The original parameters of 316L pipe in experiment(mm)

1.2 实验方法

膨胀实验采用自上而下的膨胀方式,通过液压机完成316L不锈钢管的膨胀。液压机的底座固定,压头向下施加与膨胀套管轴向一致的载荷,膨胀锥在导向区段的引导下缓慢进入管子,管子在巨大的接触应力下开始发生膨胀变形。

使用SEMI-BRINELL型布氏硬度计上进行硬度测量,硬质合金压头的直径为2.5mm,主载荷大小为306.5N,保压时间为10s。将制成的拉伸试样在WDW-1000万能拉伸机上进行静态拉伸测试,使用INSPECT S50型扫描电镜观察拉伸试样断口形貌。

2 实验结果与讨论

2.1 长度的变化及分析

管材在膨胀后,径向增大幅度可以叫做膨胀的变形程度,也叫做膨胀率,可以用膨胀因数E表示,E=DE/D,其中D,DE分别表示管子膨胀前后的内径,E值越大则说明膨胀变形程度越大。本研究中,1#管和2#管的膨胀率分别为8.97%,9.12%,1#管膨胀后与未膨胀的2#管子的实物对照如图1所示。由于内径的增大,材料在长度和厚度方面的消耗用于增加管体的体积。膨胀过后,1#管和2#管的长度分别缩短了3.58%和3.69%,在允许的范围之内。

图1 管材膨胀前后实物对照图Fig.1 The comparison of pipe before and after expansion

2.2 壁厚的变化及分析

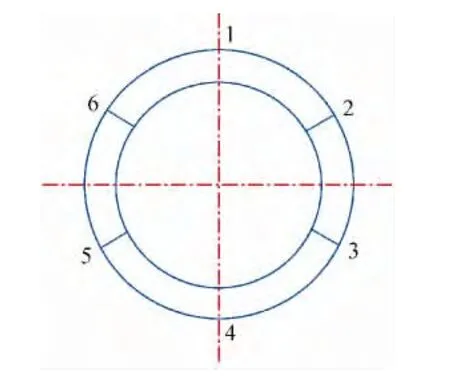

图2 定点测量壁厚的示意图Fig.2 The diagrammatic sketch of fixed-point measurement of wall thickness

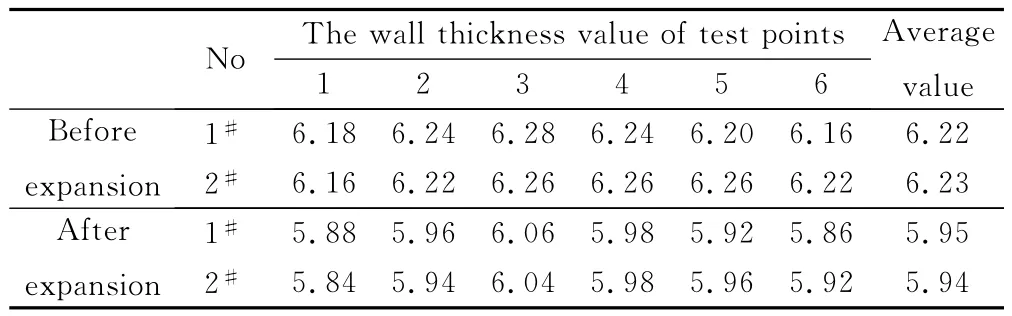

表2 316L不锈钢管膨胀前后的壁厚值(mm)Table 2 The wall thickness value of 316L stainless steel pipe before and after expansion(mm)

图3 316L不锈钢管膨胀后的壁厚减薄特征Fig.3 The feature of wall thickness of 316L stainless steel pipe after expansion

采用定点测量壁厚(如图2所示)的方法,两段316L管子的壁厚值如表2所示,壁厚减小幅度如图3所示。由定点测量结果知,两段管子的原始壁厚并不均匀,膨胀后壁厚变化的幅度也不相同。原始壁厚不均匀现象可用壁厚不均度e表示,其定义为套管端面的最大壁厚值与最小壁厚值之差除以平均壁厚[6]。壁厚不均度具有“遗传性”,膨胀后管子的壁厚不均度会增加,e值会更大,如1#管子膨胀前的e值为1.93,膨胀后e值则变成了3.36。

管材的壁厚减小幅度跟原始壁厚有必然联系,实验结果证明管子在膨胀后依然会存在厚边和薄边,且薄边的壁厚变化薄幅度要大于厚边,如图3所示。原因包括:套管具有原始的壁厚不均度,薄边变形抗力低于厚边,在同等的接触应力下会先发生变形;膨胀力的微小偏移也会造成壁厚不均度的增加;膨胀锥的加工精度也会影响管子的壁厚变化。为保证管材膨胀后的使用性能,必须严格控制原始壁厚误差,可以按管材冷加工的经验标准来规定套管的壁厚不均度。选择材质均匀、原始壁厚不均度小的管材,配合加工精度高的膨胀锥以及适宜的膨胀工艺确保膨胀过程的顺利进行。

2.3 硬度的变化及分析

测量膨胀前后的316L不锈钢管试样的布氏硬度(HB),结果如表3所示。由于管子在塑性变形的时候发生加工硬化,即在变形过程中产生晶格畸变,晶粒被拉长、细化,出现亚结构或产生不均匀变形等,使管材的强度、硬度增加,而塑性指标下降[7]。膨胀实验过程中,材料的晶粒发生变形,晶格能量提高,在晶界附近出现位错堆积,晶粒内形成位错缠结,晶粒破碎还会导致晶界面积增加,电化学活性增大[8]。这些都增加了材料的变形抗力,硬度得到提高。还有研究表明,316L经过低温冷处理或室温变形会诱发马氏体相变[9,10]。

表3 316L不锈钢管膨胀前后的布氏硬度值Table 3 The HB of 316L stainless steel pipe before and after expansion

从表3可知,316L不锈钢经过膨胀后,平均硬度增幅非常大,而且硬度值波动范围较大。这是由于膨胀导致管材变形不均匀和产生残余应力,使得管子的硬度也表现出不均匀性。

2.4 膨胀力的变化

膨胀力是膨胀变形最基本的参数,是设计、验算膨胀工具强度的重要依据,其值的选择是否恰当直接影响膨胀作业的效果。膨胀过程实际是一个复杂的动态力学过程,涉及管体径向轴向的变形、膨胀锥和管体接触位置的变化等,在力学上属于多重非线性问题。

在膨胀过程中记录数据,得到膨胀力数值如表4所示。由于对2#管子进行过润滑处理,所需膨胀力比1#管子要小很多。在膨胀过程中,316L不锈钢管的膨胀力出现了两次峰值。刚开始膨胀锥对管壁施加压力促使管壁开始屈服,但是部分膨胀力会受到材料本身变形抗力的抵消,之后加大膨胀力直到膨胀锥的锥面全部进入管内,管子也开始发生屈服,这就是第一次出现峰值的时刻。再次出现峰值是在膨胀锥完全进入管内时,此刻膨胀锥的定径区与管壁完全接触而产生非常大的摩擦力,待膨胀过程稳定后,膨胀力才逐步下降直到稳定[11]。影响膨胀力的因素有很多,包括膨胀锥角、摩擦阻力、管材性质、变形程度以及膨胀速率等,在膨胀之前应该做好相应的准备工作,确保膨胀过程的顺利进行。

表4 实验中316L不锈钢管的膨胀力(k N)Table 4 The expansive force of 316L stainless steel pipe in experiment(k N)

2.5 残余应力分析

套管在井下的膨胀过程是一个冷塑性变形过程,必然产生残余应力,这对膨胀套管的使用性能产生不利影响,如环向上的残余压应力会明显导致膨胀套管的抗挤强度下降,轴向残余应力对其影响并不很明显。膨胀管产生残余应力的原因包括管材的不均匀变形、回弹以及本身缺陷等因素。316L不锈钢管经过膨胀后,残余应力的分布规律为:管子外壁基体的轴向和环向残余应力均为残余压应力,而管材内壁的基本均为残余拉应力[12]。

2.6 拉伸性能研究

2.6.1 拉伸性能

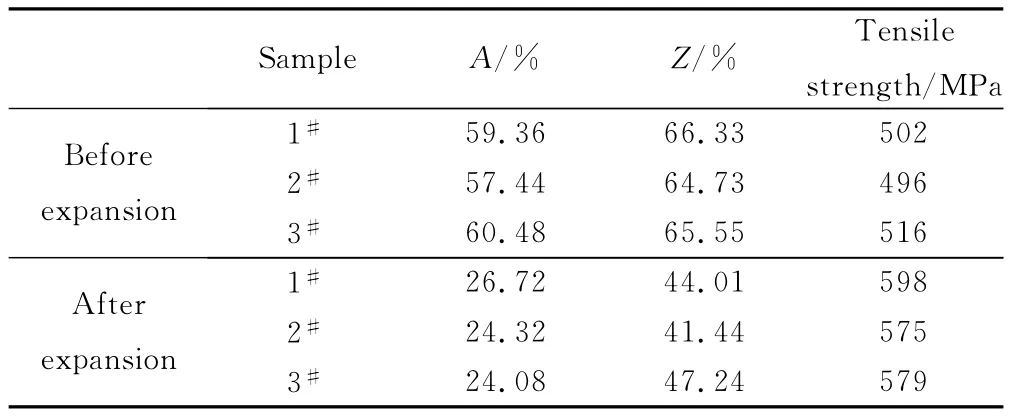

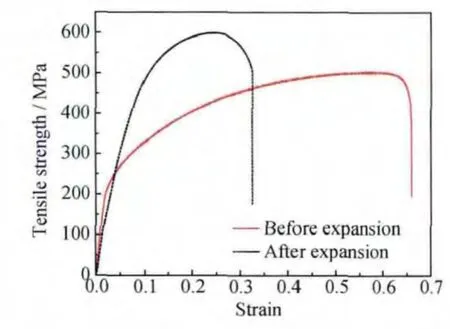

室温下,将膨胀变形前后共6个试样在万能拉伸机上进行静态拉伸后所得的断后伸长率(A)、断面收缩率(Z)及抗拉强度值见表5,其中1号试样的拉伸曲线如图4所示。

表5 316L不锈钢管膨胀前后的力学参数Table 5 Mechanical parameters of 316L stainless steel pipe before and after expansion

316L不锈钢属于高合金钢,综合性能较好,平均A值接近60%,平均Z值高达65%。膨胀以后,管材的抗拉强度增加,而塑性指标明显下降,A值下降了34%,Z值下降了21.3%。

图4 1#试样膨胀前后的拉伸曲线Fig.4 Stretch curves of 1#sample before and after expansion

2.6.2 断口分析

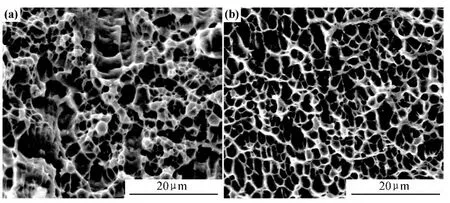

图5为1#试样拉伸断口形貌。由图5可见,经过膨胀的试样和未膨胀试样的断裂类型均属于韧性断裂。未膨胀试样的断口布满韧窝,部分韧窝呈撕裂状,而且出现了明显的蛇形滑动[13],这是较大韧窝内壁经常出现的现象。膨胀以后的试样断口,韧窝分布还是比较均匀,由于残余压应力在拉伸过程中得到释放,其方向与拉伸方向基本垂直,大部分蛇形滑动现象消失,而且部分韧窝变小变浅。此时韧窝平整,边缘的轮廓明显,这是冷变形的结果。

图5 1#试样拉伸断口形貌 (a)膨胀前;(b)膨胀后Fig.5 The fracture morphologies of 1# sample (a)before expansion;(b)after expansion

3 结论

(1)316L不锈钢管经过9%的径向膨胀后发生加工硬化,布氏硬度和抗拉强度明显增加,而断后伸长率和断面收缩率分别下降了34%和21.3%。

(2)在膨胀实验过程中,316L不锈钢管所需的膨胀力出现了两次峰值,润滑处理能有效降低摩擦阻力。

(3)316L不锈钢管膨胀前后均属于韧性断裂,膨胀后试样断口的韧窝变小变浅但仍然分布均匀,且蛇形滑动现象基本消失。

(4)膨胀后316L不锈钢管的不均匀变形程度增加,建议采用管材冷加工的经验标准对膨胀管的壁厚不均度进行确定,同时强化膨胀管加工的质量控制,选用合适的膨胀工艺以保证管材膨胀后的使用性能。

[1] FURLOW W.Expandable casing program helps operator hit TD with larger tubulars[J].Offshore,2000,(1):48-51.

[2] 许瑞萍.可膨胀管材料的研究与开发[D].天津:天津大学,2006.1-3.

[3] PERRY F.Expandable tubular technology:transforming the face of well construction and completion [J].World Oil,2003,224(2):12.

[4] 梁潞华.304、304L、316、316L在化工容器上的应用[J].化学工程与装备,2009,(2):54-55.

LIANG L H.The application of 304、304L、316、316L in chemical containers[J].Chemical Engineering & Equipment,2009,(2):54-55.

[5] 阮於珍,张振灿,褚凤敏,等.316型不锈钢的晶间腐蚀性能[J].物理测试,2000,(6):4-6.

RUAN Y Z,ZHANG Z C,CHU F M,et al.Intergranular attack behavior of 316 type stainless steel[J].Physics Examination and Testing,2000,(6):4-6.

[6] 杨斌,练章华,王强,等.壁厚不均缺陷对膨胀套管性能的影响[J].石油机械,2006,34(9):7-9.

YANG B,LIAN Z H,WANG Q,et al.The effect of uneven wall thickness defect on performance of expandable casing [J].China Petroleum Machinery,2006,34(9):7-9.

[7] 袁志学,王淑平.塑性变形与轧制原理[M].北京:冶金工业出版社,2008.19-22.

[8] 孙建波,柳伟,路民旭.塑性变形条件下16MnR钢的CO2腐蚀电化学行为[J].材料工程,2009,(1):59-63.

SUN J B,LIU W,LU M X.Electrochemical corrosion behavior of 16 MnR steel with plastic in strain in CO2environment[J].Journal of Materials Engineering,2009,(1):59-63.

[9] 王松涛,杨柯,单以银,等.高氮奥氏体不锈钢与316L不锈钢的冷变形行为研究[J].金属学报,2007,43(2):171-176.

WANG S T,YANG K,SHAN Y Y,et al.Study of cold deforma-tion behaviors of a high nitrogen austenitic stainless steel and 316L stainless steel[J].Acta Metallurgica Sinica,2007,43(2):171-176.

[10] MARSHALL P.Austenitic Stainless Steels:Microstructure and Mechanical Properties[M].New York:Elsevier Applied Science Publishers,1984.

[11] 王旱祥,王艳红,于桂杰,等.套管膨胀性能试验研究[J].石油矿场机械,2007,36(5):61-63.

WANG H X,WANG Y H,YU G J,et al.Experimental research on expandable casing[J].Oil Field Equipment,2007,36(5):61-63.

[12] 唐明,王璐璐,马建忠,等.石油膨胀套管的力学性能及膨胀后的残余应力[J].西安交通大学学报,2010,44(7):90-95.

TANG M,WANG L L,MA J Z,et al.Mechanical properties of expansion casing and residual stress after expansion[J].Journal of Xian Jiaotong University,2010,44(7):90-95.

[13] 钟群鹏,赵子华,张峥.断口学的发展及微观断裂机理研究[J].机械强度,2005,27(3):358-370.

ZHONG Q P,ZHAO Z H,ZHANG Z.Development of fractography and research of fracture micromechanism[J].Journal of Mechanical Strength,2005,27(3):358-370.