水泥厂旁路放风工艺流程解析

2014-04-25曾计生

曾计生

1 引言

随着水泥工业的发展,原、燃料资源日趋紧张,越来越多的水泥厂需要采用含高挥发性组分(K2O、NaO、SO3、Cl-)低品位的原、燃料煅烧水泥熟料;同时,越来越多的水泥厂采用替代燃料以及利用窑系统处理废弃物,而替代燃料、废弃物中所含氯、硫都偏高。低品位原燃料替代燃料、废弃物在窑系统中产生过量的钾、钠、氯成分,一则容易引起预热器系统的结皮、堵塞,影响窑系统的正常运转;二则过量有害成分进入熟料,会腐蚀混凝土中的钢筋,缩短混凝土的寿命。旁路放风系统是解决原、燃料中过量钾、钠、氯排出系统的有效措施,可以保证系统稳定运行和产品质量。

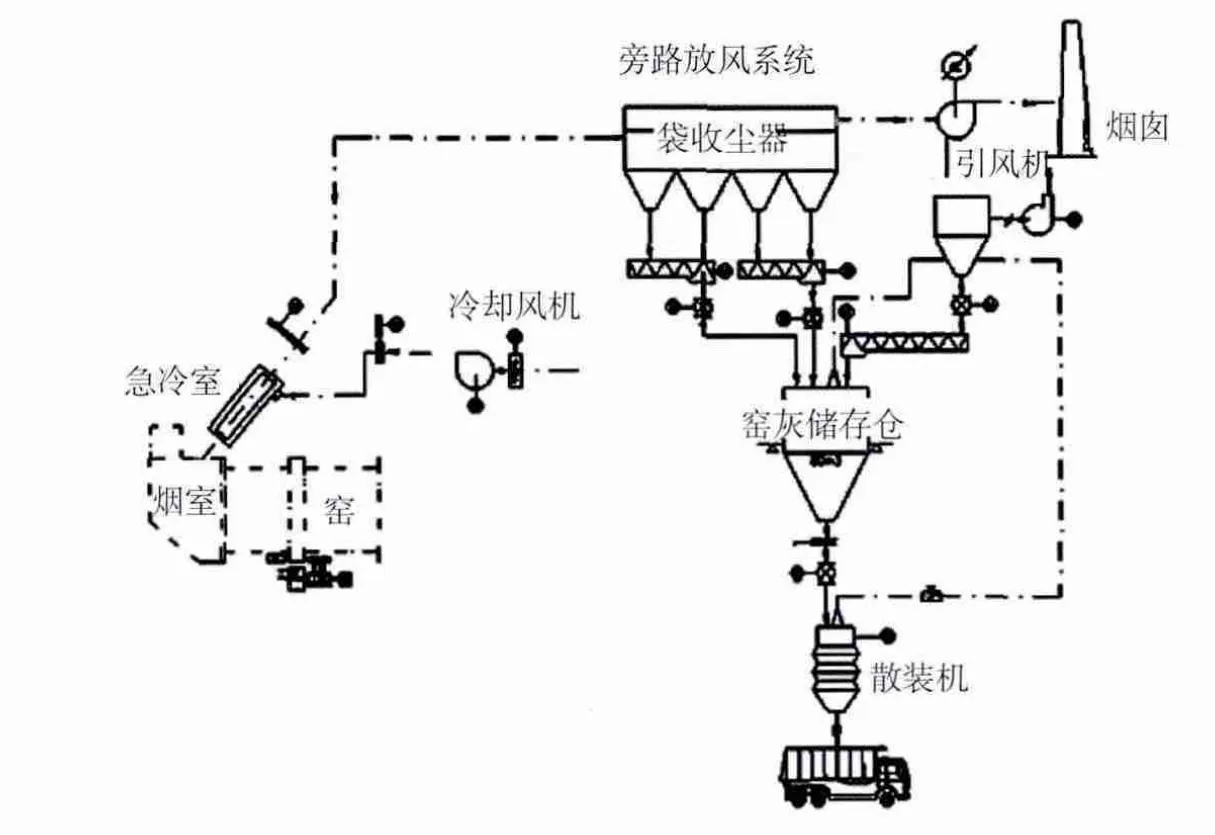

图1 旁路放风系统方案1工艺流程

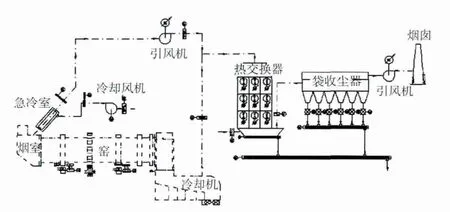

图2 旁路放风系统方案2工艺流程

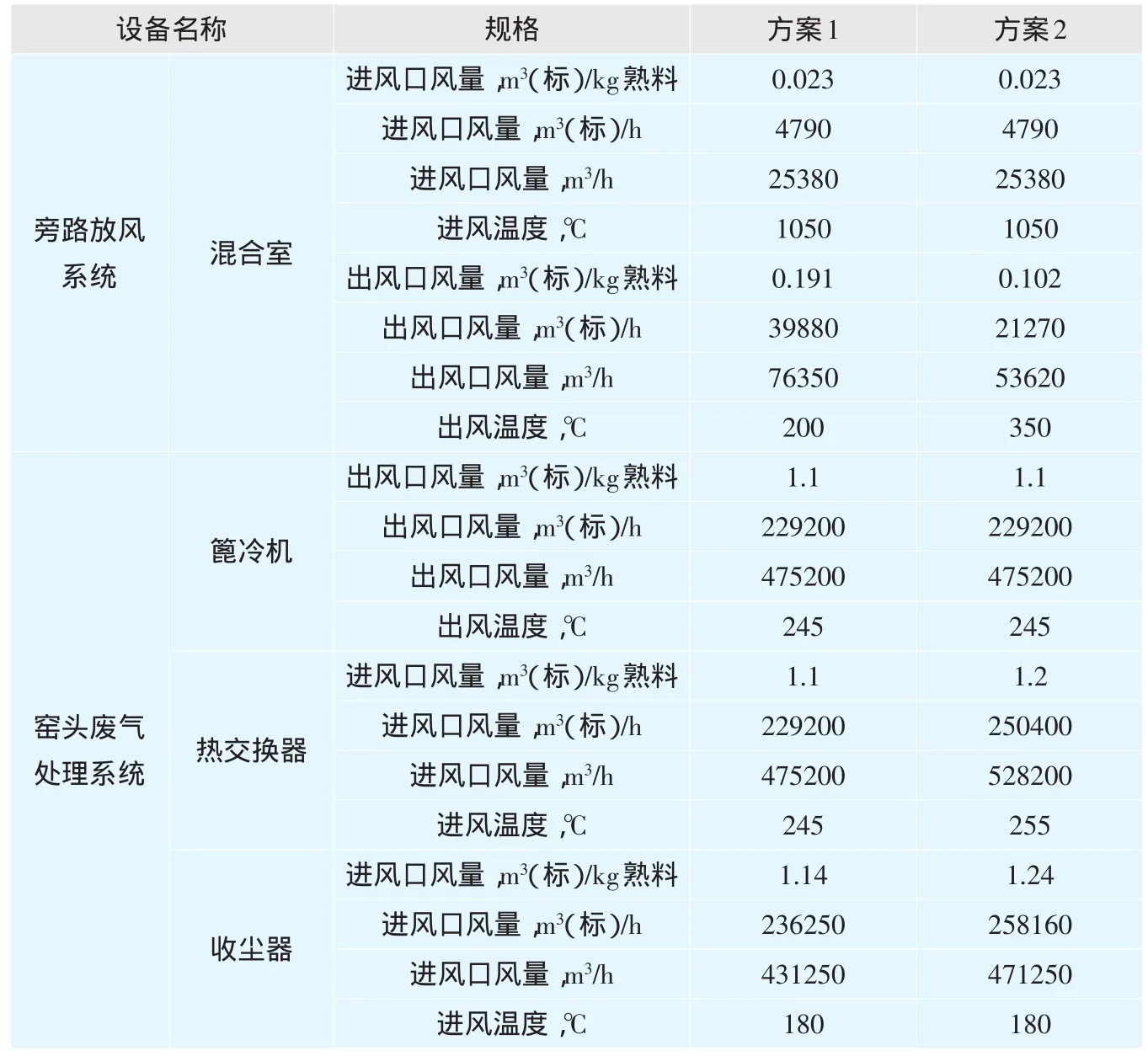

表1 两种旁路放风系统工艺参数比较*

旁路放风系统方案1(图1)是在窑尾设置一套独立的旁路放风系统;旁路放风系统方案2(图2)是将旁路放风的烟气引至窑头,并与窑头废气混合,与窑头烟气共用一套废气处理系统。本文将以5000t/d的熟料生产线和旁路放风量5%为基准着重对这两种系统进行比较,阐述这两种旁路放风工艺流程的优缺点。

2 两种旁路放风系统工艺流程

旁路放风系统方案1由急冷室、冷却风机、袋式收尘器、引风机、窑灰储存仓、散装机等组成,其工艺流程(见图1):从窑尾烟室抽取的高温烟气进入急冷室,冷却风机将冷风鼓进急冷室,在急冷室内冷风与高温烟气充分混合,足够的冷风使混合气体温度降至200℃,冷却后的废气经管道进入袋式收尘器进行除尘,除尘后的气体通过烟囱排入大气,收尘器收集下来的窑灰进入窑灰仓,窑灰仓下设有散装机。

旁路放风系统方案2由急冷室、冷却鼓风机、接力引风机等组成。其工艺流程(见图2):从窑尾烟室抽取的高温烟气进入急冷室,冷却风机将冷风鼓进急冷室,在急冷室内冷风与高温烟气充分混合,足够的冷风使混合气体温度降至350℃,冷却后的废气经过管道、接力风机送至窑头,与窑头废气混合后进入窑头废气处理系统,收尘器收集下来的窑灰随熟料一起进入熟料库。

3 两种旁路放风系统的技术比较

3.1 工艺参数比较

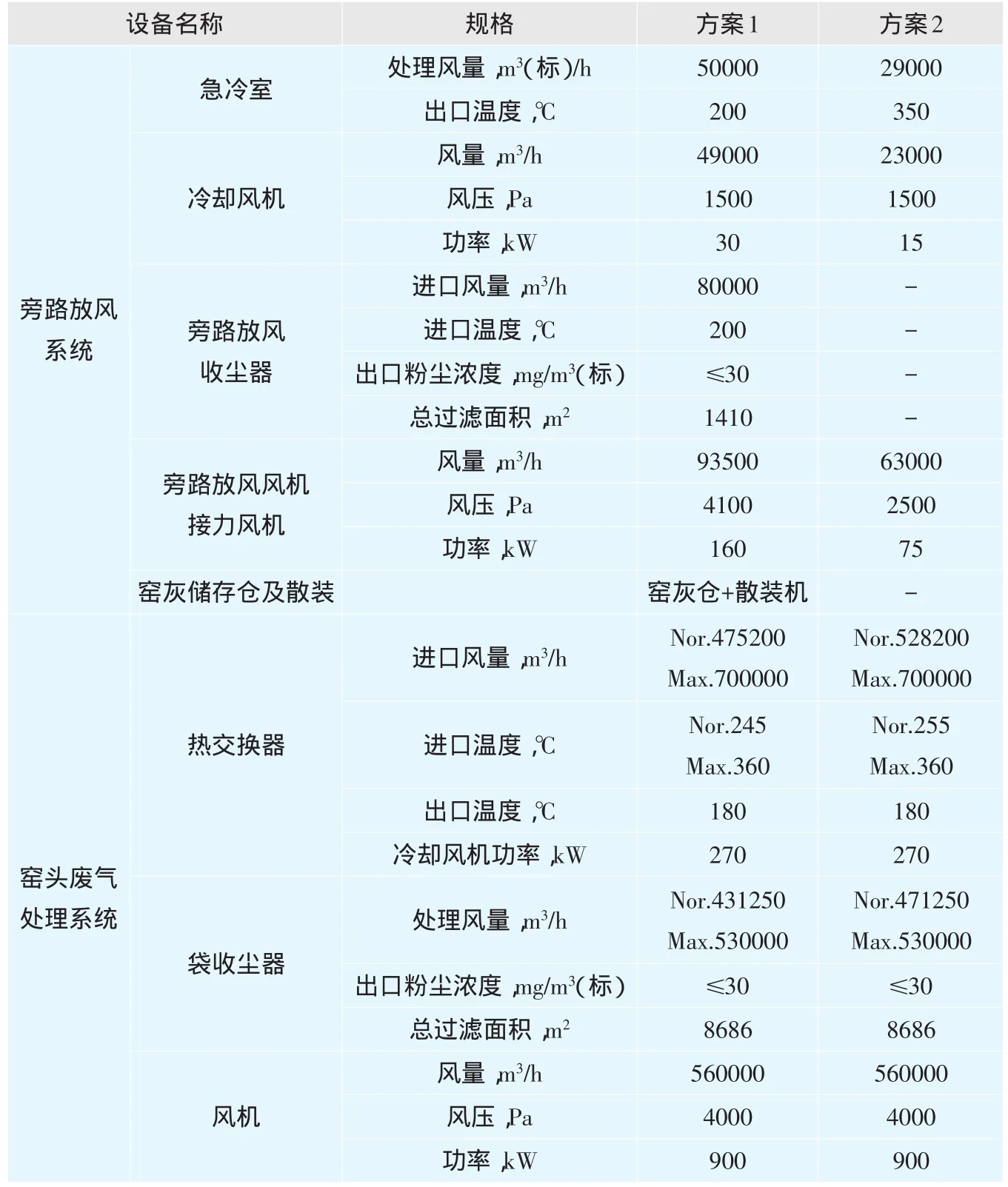

两种方案的工艺参数和系统配置比较分别见表1、表2。

3.2 装机功率和重量比较

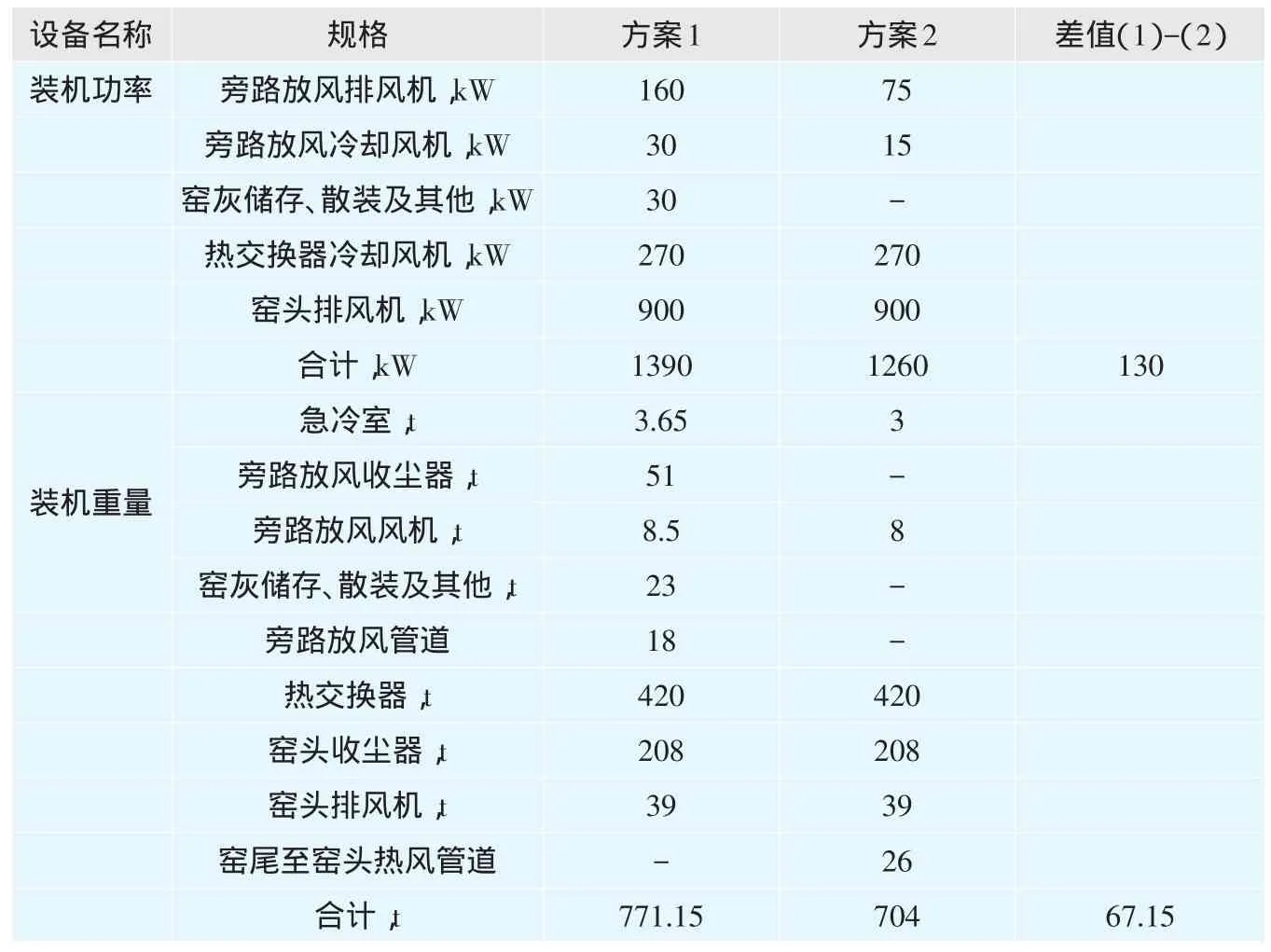

两种系统的装机功率和重量比较见表3。

由表3可知,方案1的系统装机功率和重量均大于方案2。方案1比方案2装机功率大130kW,装机重量大67t。

3.3 对熟料质量的影响

国标硅酸盐水泥熟料(GB/T 21372-2008)对有害成分的限定值:碱含量(Na2O+0.658K2O)≤0.6%,硫含量(SO3)≤1.5%,氯含量(Cl)≤0.06%。

方案1中,旁路放风的窑灰单独处置,不会对熟料质量产生影响,但方案2中,窑灰中的有害成分随旁路放风的窑灰掺加到熟料中,对熟料质量会有一定的负面影响。通常每1%的旁路放风产生的窑灰量约为1.5~2.5g/kg熟料,即方案2中每1%的旁路放风掺加到熟料中,旁路放风窑灰量与熟料的质量比约为0.15%~0.25%。对熟料质量的影响程度取决于旁路放风量、旁路放风窑灰中有害成分等因素,实际应用时需根据这些因素来计算分析判断掺有旁路放风窑灰的熟料是否满足熟料质量要求。

表2 两种旁路放风系统的设备配置比较*

表3 两种旁路放风系统装机功率和重量比较

3.4 两种旁路放风系统的优缺点

通过以上对两种旁路放风系统的技术比较,可得出其优缺点如下:

方案2较方案1的优点:

(1)在系统配置方面,方案2省去了旁路放风袋式收尘器、窑灰储存仓及散装机。

(2)在装机功率方面,方案2较方案1装机功率降低10%。

(3)在装机重量方面,方案2较方案1装机重量降低10%。

方案2较方案1的缺点:

(1)对窑头废气处理系统的影响。

方案2会增加窑头废气处理系统实际处理风量,加大设备规格。通过计算分析可知,每1%旁路放风量引起窑头废气处理系统处理风量增加2%(增加风量0.02m3(标)/kg熟料),所以在设备选型时,当旁路放风量<9%时,方案2不会导致窑头热交换器、收尘器及其引风机的选型规格增大;当旁路放风量>9%时,则方案2中窑头热交换器、收尘器及其引风机的选型规格应相应加大。

(2)对熟料质量的影响。

方案2对熟料质量有一定的负面影响(参见3.3)。

4 结论

综上所述,旁路放风系统工艺流程的选择应综合考虑原燃料的有害成分、旁路放风窑灰有害成分及对熟料质量的影响等因素:

(1)如果着重于解决有害成分引起的预热器系统结皮、堵塞问题,且旁路放风的窑灰掺入到熟料中后的熟料仍然满足质量标准,建议采用方案2。

(2)如果着重于解决有害成分引起的熟料质量问题,旁路放风的窑灰掺入到熟料中后导致熟料质量不达标,建议采用方案1。