600 MW机组给水系统试运中的问题分析及处理

2014-04-25杨建波张伟江李长松

杨建波,濮 霞,张伟江,李长松

(1.河北建投沙河发电有限责任公司,河北 沙河 054000;2.军械工程学院,河北 石家庄 050003;3.国网河北省电力公司电力科学研究院,河北 石家庄 050021)

600 MW机组给水系统试运中的问题分析及处理

杨建波1,濮 霞2,张伟江3,李长松3

(1.河北建投沙河发电有限责任公司,河北 沙河 054000;2.军械工程学院,河北 石家庄 050003;3.国网河北省电力公司电力科学研究院,河北 石家庄 050021)

对某厂600 MW机组给水系统在试运期间出现的给水泵汽轮机备用汽源无法投运;汽泵停运2 h后再启动2号轴承振动大,启动困难;除氧器运行时前置泵启动再循环管路振动大等问题进行了分析,提出了有效的处理措施,使问题得到了妥善解决。

备用汽源;振动;轴封温度;再循环管道;气液两相流

1 概述

某厂新投产2台600 MW超临界空冷机组,每台机组给水系统设2台50 %容量的汽动给水泵组及1台30 %容量的电动调速型给水泵组,每台汽动给水泵组配1台电动前置泵。机组正常运行时,2台汽动给水泵运行。给水泵汽轮机主汽门前设有切换阀,在机组启停时汽源可自动在四抽与再热冷段或辅汽间切换,满足在任何工况下汽泵都能运行。电动给水泵设计入口流量为750 t/h,最大出口压力为18 MPa,并且仅在机组启停时使用。

2 汽动给水系统存在的问题及处理方法

2.1 给水泵汽轮机备用汽源无法投运,机组低负荷时汽泵无法运行

由于再热冷段至辅助联箱管路设计得偏小,未考虑机组启停及低负荷时小机启动用汽的需要。并且由于机组采用中压缸启动方式,在启动过程中冷再压力一直维持在1.0 MPa左右,冷再至辅汽汽源投运,启动锅炉停备,在保证汽封用汽和除氧器加热调整阀开度不超过15 %的情况下,辅汽联箱压力仅能维持在0.5 MPa,无法使给水泵汽轮机启动用汽。

再热冷段至给水泵汽轮机汽源投运后,主汽门前切换阀在开度反馈不变的情况下,门前压力在0.3~1.5 MPa之间波动,汽泵转速不稳定,造成该路汽源不能投运,使汽泵在机组低负荷时不能启动,此时电泵仅为30 %容量,只能满足机组200 MW负荷上水的需要,并且在机组升负荷时必须有1台汽水泵参与上水。由于给水泵汽轮机汽源只有四段抽汽一路能够正常投运,同时在200 MW负荷时四抽压力仅为0.4 MPa,因此无法满足汽泵上水的需要。

由于电泵、汽泵均不能满足200 MW负荷以上锅炉上水的需要,因此,在机组升负荷时汽泵与电泵并联运行共同提供锅炉上水,电泵及汽泵运行参数如表1所示。

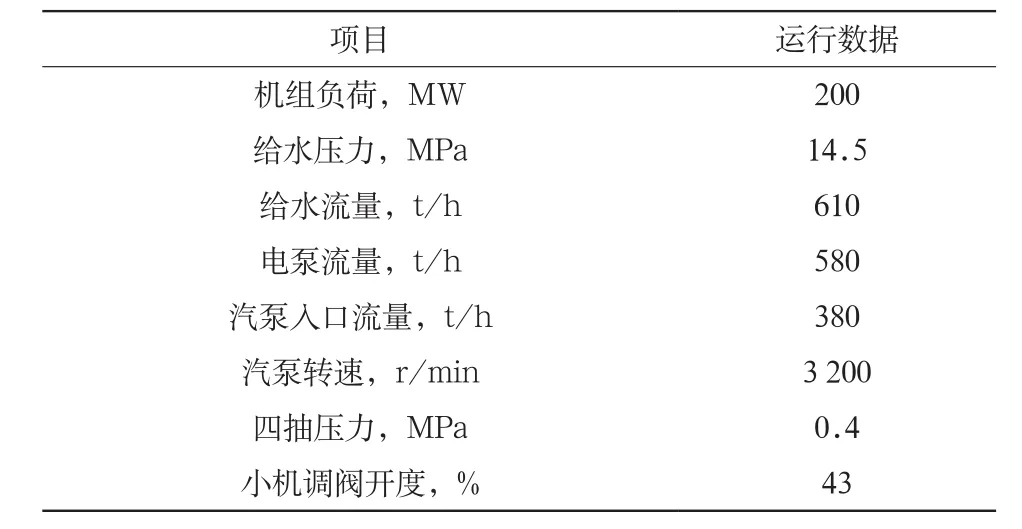

表1 200 MW负荷汽泵与电泵并联运行时的参数

由表1可知,在四抽压力为0.4 MPa时,给水泵汽轮机调门开度为43 %,仍有调整余量,能够满足机组升负荷的需要。在升负荷过程中,机组主汽尽量维持低压力,以保证电泵出力正常。随着四抽压力的升高可以逐渐增加汽泵出力,在机组负荷为250 MW时,第2台汽动给水泵冲车,在机组负荷升至300 MW,四抽压力在0.50 MPa左右时,第2台汽泵并入运行,电泵退出,锅炉上水由2台汽泵一同提供。

2.2 汽泵停运2 h再启动2号轴承振动大

该工程4台汽泵在试运过程中均出现停机2 h后给水泵汽轮机启动困难,冲车至1 600 r/min左右时,因2号轴承(排汽端)振动大而发生跳机的情况。汽泵停机后投连续盘车,2 h后,当前汽缸金属温度达到160 ℃时,偏心在35 μm左右,真空约为-90 kPa。根据说明书以热态启动方式进行,在启动过程中不暖机,升速至1 300 r/min左右时,2X、2Y号轴承振动快速增大,当转速升至1 500 r/min左右时,2X号振动达到140 μm,2Y号振动达到200 μm以上,瓦振在40 μm左右,振动大跳闸,按热态曲线启动数次均失败。此后按冷态启动方式试验,由于转速在1 000 r/min暖机时给水泵汽轮机排汽温度增长较快,将转速升至1 200 r/min暖机,时间为1h,暖机过程中各轴承振动均不超过25 μm。暖机结束后升速,升速率为400(r/min)/min,当转速升至1 400 r/min左右时,2号轴承振动同样快速增大,升速至1 600 r/ min左右时,2Y号轴承也同样出现振动大跳闸的情况。

4台给水泵汽轮机出现的情况基本相同,经多次反复启动均不能成功,只能破坏真空,停运轴封供汽。大约5 h后,等前汽缸金属温度降至120 ℃左右时再次启动,按此方式虽然每次转速均能够顺利升至2 850 r/min,但却大大延长了汽泵的启动时间,对机组的安全性造成很大影响。

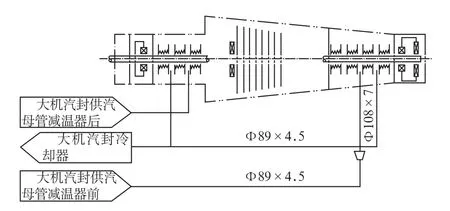

经过分析,认为造成给水泵汽轮机冲车时振动大的的原因是:给水泵汽轮机轴封供汽温度不合理。按照设计图(见图1),给水泵汽轮机前轴封供汽来自主机轴封减温器前,蒸汽温度在300 ℃左右;后轴封供汽来自主机轴封减温器后,蒸汽温度在155 ℃左右。由于主机轴封减温器无法正常投运,造成轴封减温器前后温度一致,使得后轴封供汽温度比设计值约高150 ℃。汽泵停运后,由于无排汽或喷水冷却,在轴封蒸汽的加热下,排汽缸温度远高于设计值。经过就地测量发现:在汽泵停运2 h后,给水泵汽轮机排汽缸上部温度达180 ℃,而下部温度只有80 ℃左右,过大的温差造成排汽缸弯曲,使得后轴封间隙减小,在冲车过程中引起转子与轴封碰摩,碰摩造成的弯曲又使轴封间隙进一步减小,又加重碰摩,在双重作用下,2号轴承振动快速增大造成振动大跳机。

针对以上分析,利用主机停机机会对主机轴封减温器进行优化,确保轴封减温器正常投运,将轴封减温器后蒸汽温度控制在155 ℃左右,使给水泵汽轮机后轴封蒸汽温度达到设计值,4台给水泵汽轮机停运再启动时未再出现以上问题。

图1 给水泵汽轮机轴封蒸汽管道系统

2.3 除氧器投运启动前置泵后,再循环调门后管路振动剧烈

汽动给水泵再循环管道减压器布置在再循环调门前,再循环调门后管路长约5 m且经过2个90弯头进入除氧器。前置泵机械密封冷却水来自凝结水,对机械进行密封冷却后进入泵内。除氧器投运后启动前置泵,再循环调门后管路振动剧烈,发出强烈的撞击声,约10 min后才逐渐消失,给设备的正常启动和机组的安全运行带来很大影响。

经过分析,造成给水泵再循环管道振动的原因为:当前置泵停运后,随着低温密封水的进入,前置泵、主泵以及进口管道内的水温逐渐降低;当前置泵启动后,除氧器中的高温饱和水进入泵内,与低温水混合,进入再循环管路,经过再循环减压器时压力降低、流速增加,部分水汽化产生汽泡形成气液两相流,使汽水流动失去稳定性,产生冲击,管道剧烈振动。前置泵运行一段时间后,泵组及管道内的水全部为除氧器中的饱和水,经过减压器后,两相流现象基本不存在,管道振动现象也随之消失。

根据以上分析得出:要提高流体汽化的临界温度,就需要提高流体的压力。因此在不改变管路系统的情况下,启动前置泵前应关小再循环阀后手动门,利用其节流来提高减压器后的压力,既减小了减压器前后压差,破坏了介质汽化的条件,又减轻了减压器后介质发生汽化的几率。当前置泵运行十几分钟后,泵体及再循环管路中的水几乎全部为除氧器中的饱和水后再全开阀门,再循环减压装置后管道振动问题基本得到解决。

3 结论

通过对600 MW超临界空冷汽轮机组汽动给水系统在试运过程中所遇到问题的分析与处理,解决了泵组在设计和设备本身存在的的问题,保证了汽动给水泵组的安全运行,从而保证了汽轮发电机组的安全稳定运行。

1 施维新,石静波.汽轮发电机组振动及事故[M].北京:中国电力出版社,2008.

2 李春伟,唐 璐.600 MW机组凝结水再循环管道振动原因分析及处理[J].内蒙古电力技术,2012(1).

3 陆江云,杨 春.凝结水再循环管道振动原因分析及处理[J].广西电力,2008(5).

2013-08-21。

杨建波(1965-),男,工程师,从事运行管理工作。

濮 霞(1977-),女,讲师,从事电工电子教学研究。

张伟江(1975-),男,高级工程师,从事汽机专业的机件调试与故障诊断工作。