利用煤矿废弃物页岩制备泡沫隔热陶瓷研究

2014-04-24黄洁宁胡明玉彭金生

黄洁宁,胡明玉,彭金生

(南昌大学建筑工程学院,江西 南昌 330031)

利用煤矿废弃物页岩制备泡沫隔热陶瓷研究

黄洁宁,胡明玉,彭金生

(南昌大学建筑工程学院,江西 南昌 330031)

以煤矿废弃物页岩为主要原料、抛光渣为主要成孔剂、滑石作为助熔剂,干压成型后在一定温度下焙烧成泡沫隔热陶瓷。研究了不同原料组成、烧成制度等对泡沫陶瓷样品的表观密度、孔隙率、吸水率等的影响。在优化的条件下,即烧成温度为1250 ℃、滑石含量为10%、抛光渣含量为25%时,可制备出表观密度为0.80~0.90 g/cm3、孔隙率>50%、吸水率<2%的具有均匀分布闭气孔的泡沫隔热陶瓷,可作为一种新型绿色节能建筑材料。

煤矿废弃物页岩;隔热;泡沫陶瓷

0 引 言

煤炭开采产生大量煤矸石、煤炭伴生页岩等固体废弃物,一般采用堆积或填埋等方法处理,这不仅侵占土地、污染环境,还造成巨大的安全隐患,且浪费了页岩资源[1]。因此,对煤矿废弃物的资源化利用是节能减排和矿区污染防治的紧迫工作。页岩是由黏土物质经压力、脱水、重结晶等作用,沉积形成的薄片状层理沉积岩,用硬物击打易裂成碎片,其主要矿物组成为高岭石、石英、长石等[2],具有利用的价值。

以采煤废弃物页岩、抛光渣为主要原料制备泡沫隔热陶瓷,制备的材料含有大量封闭气孔,其表观密度小、吸水率低、导热系数低的性能适合用作外墙及屋面的保温隔热材料[3,4]。此外,与传统的有机保温材料相比,该无机泡沫隔热材料还具有耐腐蚀、稳定性好、不燃、不污染周围环境等优点。利用煤矿废弃物页岩制备泡沫隔热陶瓷可以达到资源高效利用、节能环保和降低成本等目的,具有巨大的社会和经济效益。

1 实 验

1.1 原材料

采用江西丰城曲江煤矿的煤矿废弃物页岩为主要原料,以滑石为助熔剂,加入江西高安陶瓷厂的玻化砖抛光渣作为成孔剂。其原料化学成分列于表1中。

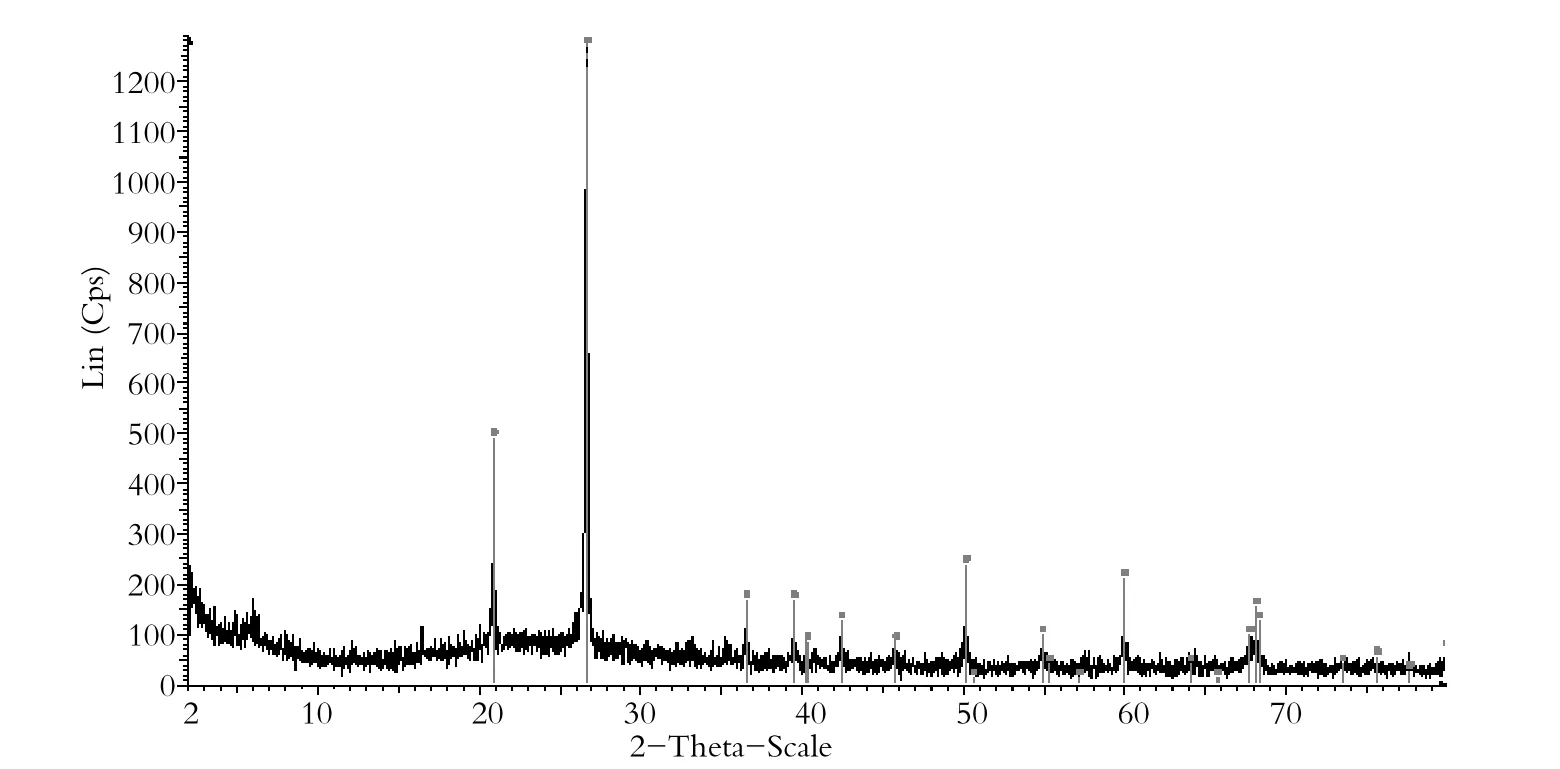

图1为页岩的X射线衍射分析图谱,由图1可知,其主要矿物组成是石英。对抛光渣进行不同温度下的烧失量分析,结果见表2。

表1 原材料主要化学成分 (wt.%)Tab.1 The chemical compositions of raw materials (wt.%)

图1 页岩X射线衍射图Fig.1 X-ray diffraction diagram of shale

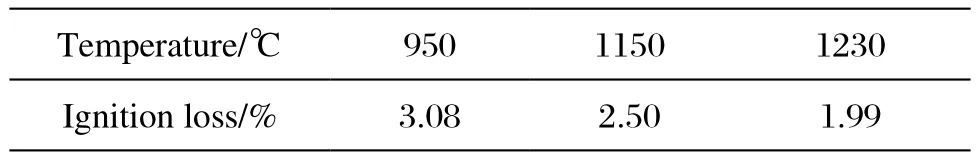

表2 抛光渣烧失量分析Tab.2 Ignition loss of polishing slag

抛光渣是制造抛光陶瓷玻化砖产品时产生的废渣,是在抛光和切削的过程中产生的制品碎屑和磨头碎屑,主要成分与玻化砖类似;在抛光废水的处理中会引入絮凝剂来加快废颗粒的沉淀,经压滤后形成抛光渣。因此,抛光渣中还含有SiC、磨头水泥粘结剂和有机物等[5]。从表2中可以看出,温度为950 ℃时烧失量为3.08%,温度升至1230 ℃时,烧失量逐渐减小。这是因为抛光渣中的磨头水泥粘结剂和有机物会在950 ℃左右挥发,而温度升高后其中的SiC与O2反应产生SiO2和CO2,是一个固相质量增加的过程[6],故1230 ℃时的烧失量降低为1.99%。

1.2 实验安排与测试

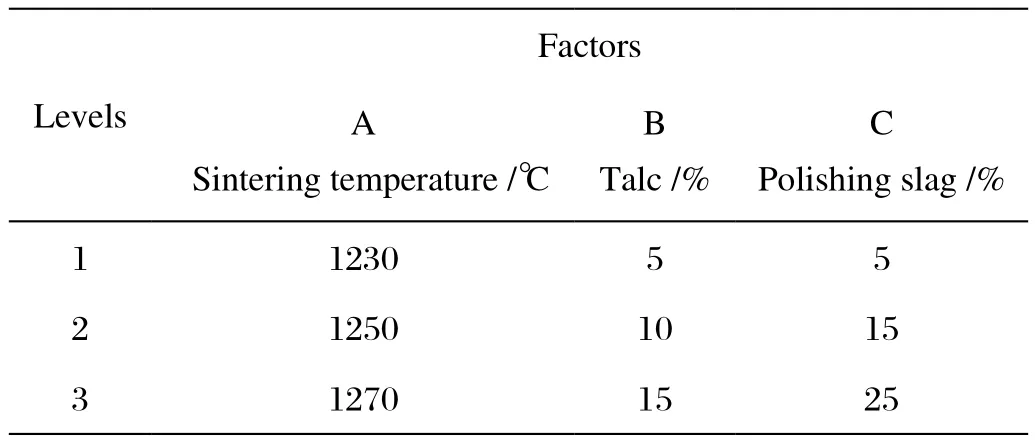

本试验考虑到烧成温度、滑石含量和抛光渣含量三者对泡沫隔热陶瓷材料基本性能的影响,设计了三因素、三水平的正交试验。因素和水平见表3,正交试验设计见表4。

在实验过程中,按各组不同的配比依次进行称料,将原料、球磨石、水按1∶1∶1.05的比例进行球磨,时间为1 h。烘干、造粒后,得到含水率约为1%的粉料,将其在FW-4A粉末压片机中以2 MPa的压力成型,制成φ60 mm×10 mm的圆柱体压片。

表3 因素水平表Tab.3 The factors and their levels

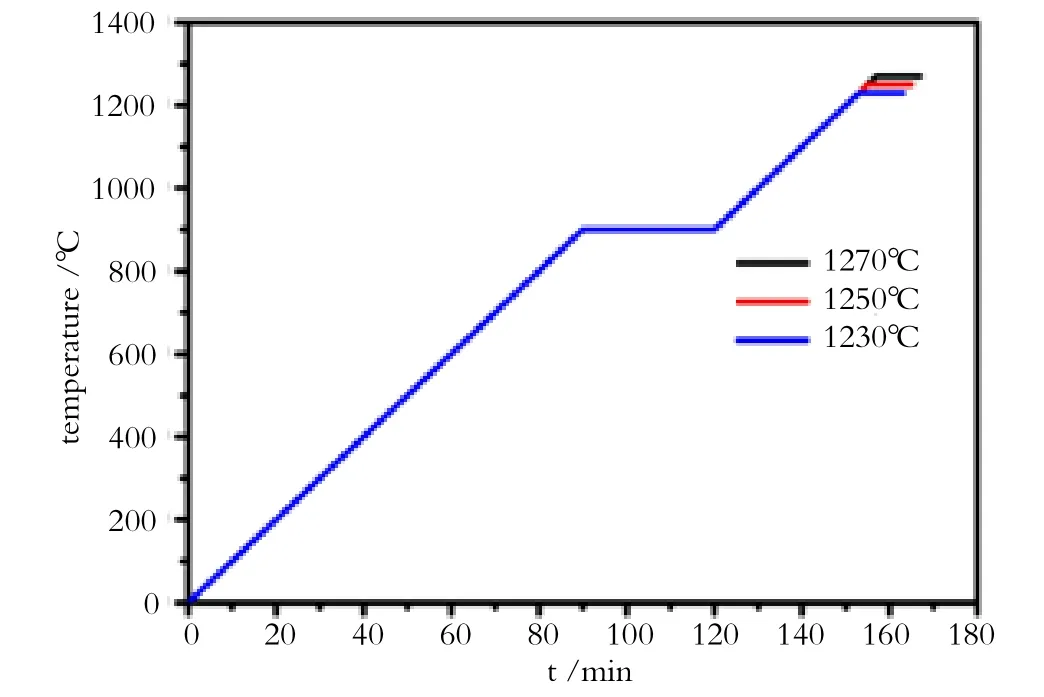

将压片放入烘干箱中干燥,再将其放入箱式电炉中,按图2所示的烧成曲线进行烧制。待达到烧成温度后,经自然冷却可得到泡沫陶瓷制品。

采用阿基米德排水法测定泡沫陶瓷制品的表观密度、孔隙率;以《GB3299-82日用陶瓷吸水率测定方法》为标准测定制品的吸水率。

2 结果与讨论

2.1 正交试验的极差分析

图2 样品烧成曲线Fig.2 Sintering curves of specimens

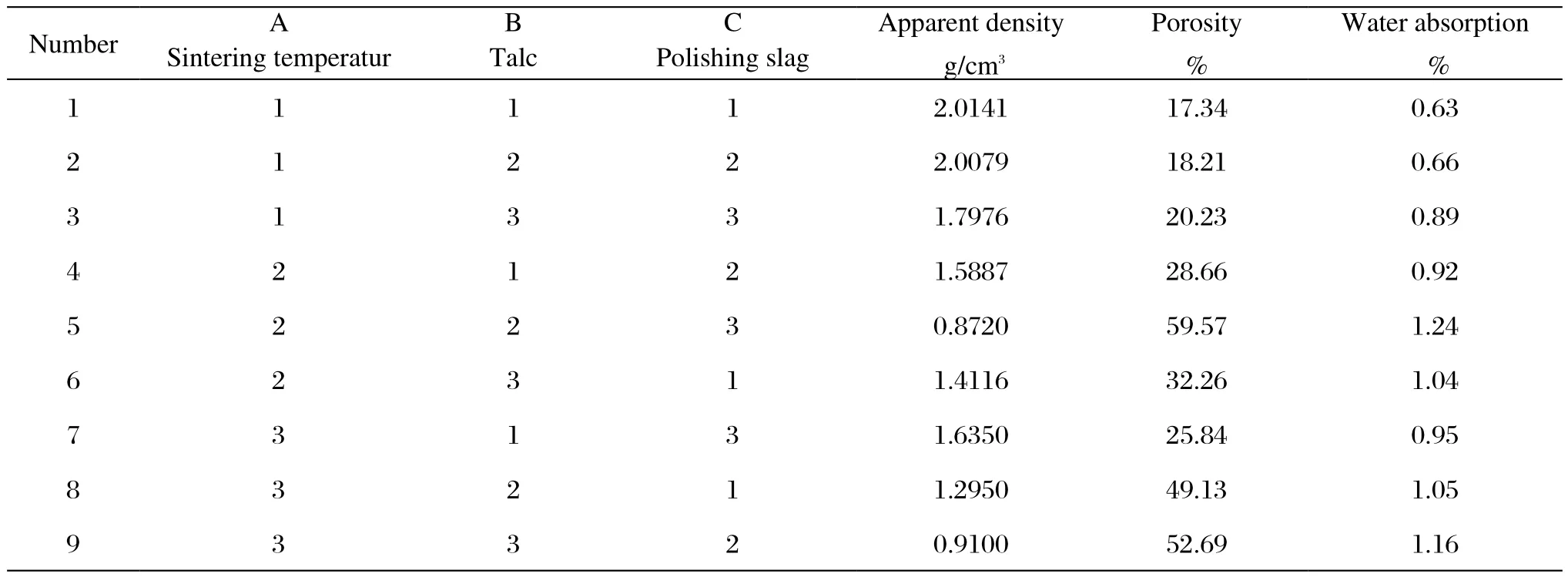

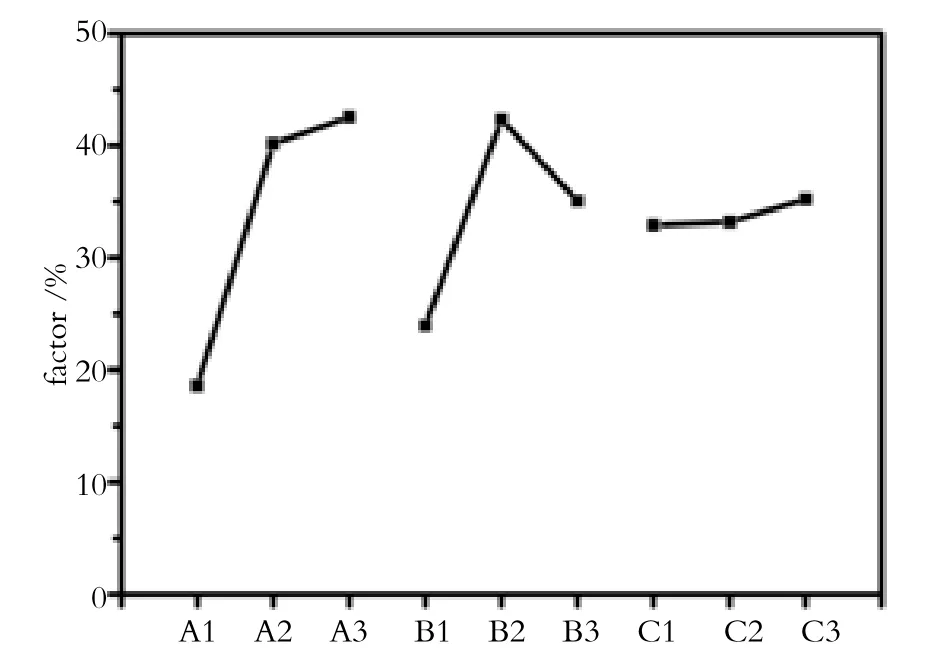

对烧成泡沫隔热陶瓷试样的表观密度、孔隙率和吸水率进行测定,试验结果见表4。

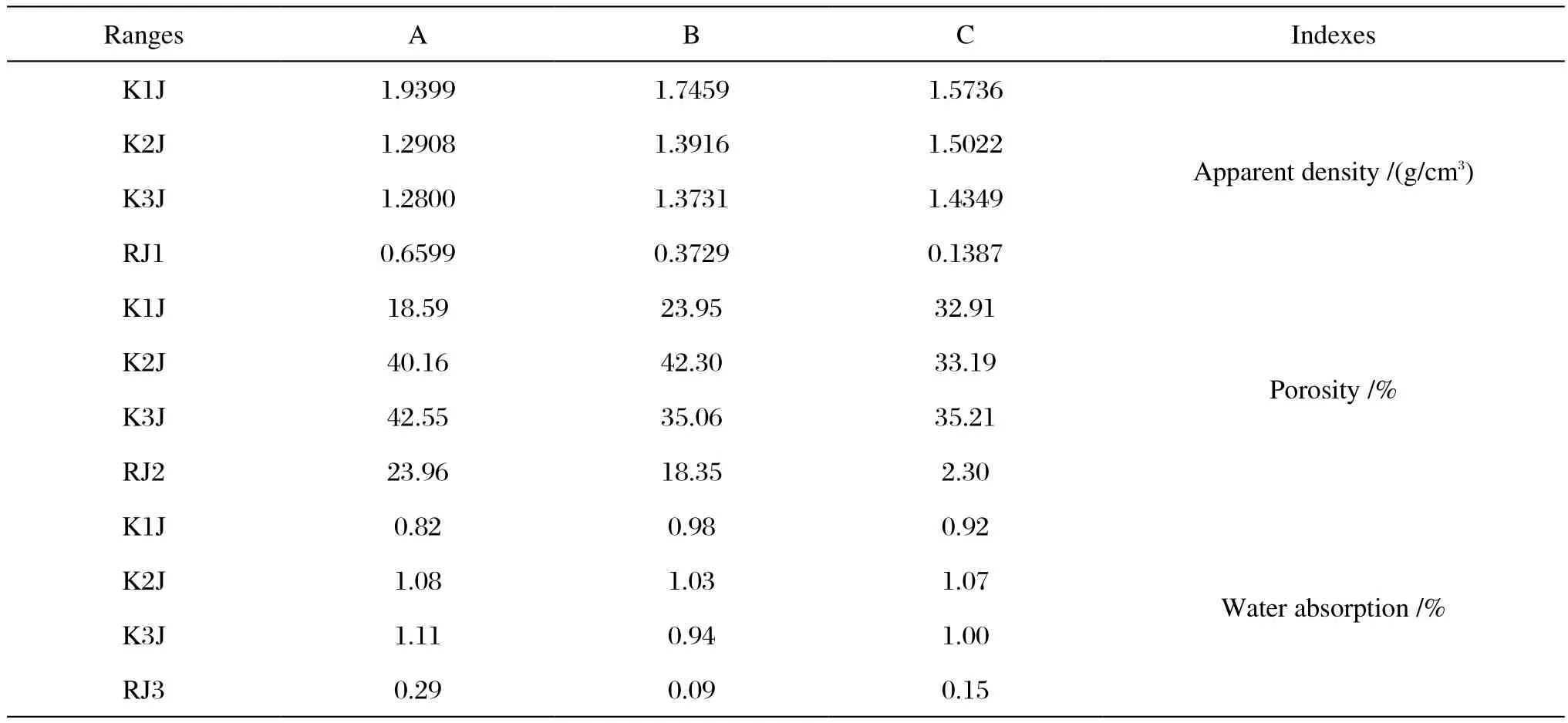

对正交试验结果进行极差分析,计算结果见表5,并画出趋势图,见图3-图5。

从表5中可以看出,不同因素对于泡沫隔热陶瓷材料各指标的影响不同。从表观密度这个指标来看,影响因素按主次顺序为A>B>C,即烧成温度>滑石含量>抛光渣含量。随烧成温度的升高,滑石、抛光渣的含量增多,材料表观密度有降低的趋势(见图3)。为获得表观密度最低的材料,最佳方案应该是A3B3C3。

从孔隙率指标来看,影响因素按主次顺序为A>B>C,即烧成温度>滑石含量>抛光渣含量。烧成温度升高、抛光渣含量增大,材料有孔隙率增大的趋势;滑石含量为10%时,材料的孔隙率最大,滑石含量低于10%时,随滑石含量降低孔隙率也降低,而滑石含量高于10%时,随滑石含量增大孔隙率降低(见图4)。为获得孔隙率最大的材料,最佳方案应为A3B2C3。

表4 正交试验设计及结果Tab.4 Design of orthogonal test and the test results

表5 正交试验的极差分析Tab.5 The range analysis of the orthogonal test

图4 因素与孔隙率指标的关系图Fig.4 The relation of the factors and porosity

图5 因素与吸水率指标的关系图Fig.5 The relation of the factors and water absorption

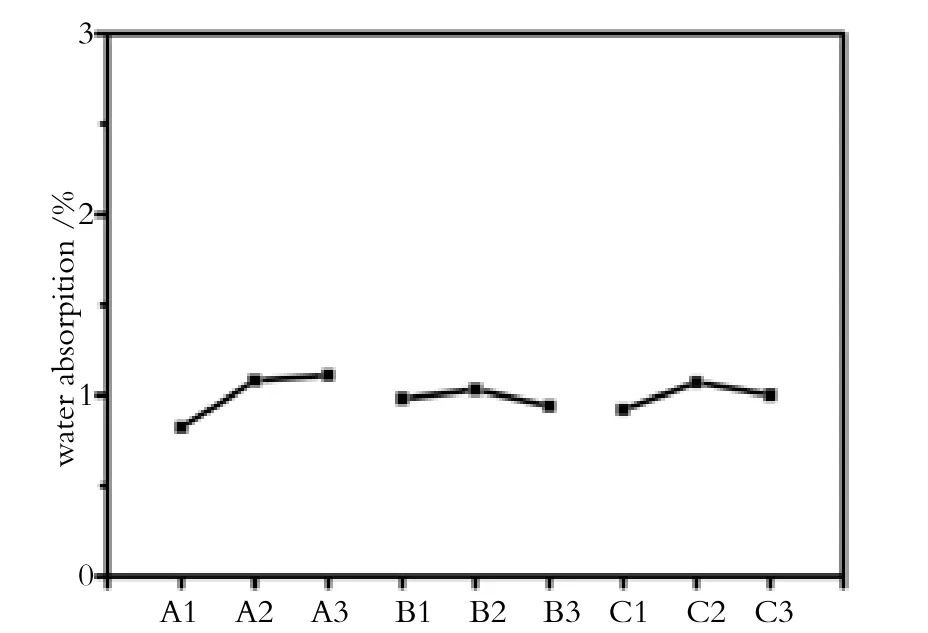

对于材料的吸水率指标,影响因素按主次顺序为A>C>B,即烧成温度>抛光渣含量>滑石含量。烧成温度升高,材料吸水率有增大的趋势;滑石含量为10%时,材料吸水率最大,滑石含量小于10%或大于10%时,吸水率有减小的趋势,但总体上差别不大;而随抛光渣含量增大,材料吸水率有增大的趋势(见图5)。吸水率小,对材料的保温隔热有利,因此,A1B3C1为最佳方案。

2.2 各因素对材料性能影响的机理分析

(1)烧成温度对材料性能的影响

页岩的主要成分为SiO2,熔点较高,温度低于1250 ℃时难以熔融。烧成温度升高,页岩的熔融状态会更加理想,形成更多的液相以包裹成孔剂形成的气孔。因此在烧成温度较高的条件下,制备的陶瓷样品表观密度低、孔隙率大。从表5可以看出,烧成温度较高时材料的吸水率也较大。这是因为制品在高温环境下熔融物粘性降低,成孔剂产生的一部分气体冲破液相物质,有逸出的可能性,闭气孔胀大贯通、吸水率增大。

取相同的原料及配比进行烧制,图6为不同的烧成温度下材料内部气孔的结构。从图6(a)可以看出,烧成温度为1250 ℃时材料形成了均匀分布的小气孔;从图6b可见,材料在1270 ℃的温度下形成的气孔较大。因此,烧成温度并非越高越好,温度过高会有过烧现象,对材料强度和保温隔热性产生不利的影响。

图6 不同烧成温度下材料内部的孔结构Fig.6 The pore structure of the material sintered at different temperatures

(2)滑石含量对材料性能的影响

要降低泡沫隔热陶瓷的烧成温度,必须降低原料的熔点。将滑石作为助熔剂掺入到原料中,其所含的MgO可以降低材料烧成温度、扩大烧成范围[7],令页岩能够在较低温度下熔融,并形成具有一定粘度和流动性的液相。从图3中可以看出,随着滑石含量增加,材料的表观密度有降低的趋势。滑石含量大则液相物质多,封闭的气体也较多。从图4中可以看出,滑石含量为10%时,材料的孔隙率最大,而在滑石含量更少或更多时,孔隙率均有减小的趋势;含量过少,高温粘度大、流动性不够,成孔剂产生的气体不易被包裹;含量过多,液相物质的流动性大,则成孔剂分解的气体容易逸出,使孔隙率降低。

(3)抛光渣含量对材料性能的影响

研究表明,抛光渣中有机物的氧化和磨头水泥粘结剂的分解对烧成发泡有一定的影响,但不是废料中的主要发泡物质。抛光渣中的SiC在高温下(1200 ℃左右)与O2反应产生的CO2或CO[8],才是其发泡的主要原因:

因此,抛光渣含量越多,则原料中作为成孔剂的SiC也越多,产生的气体量随之加大,使得烧结体的孔隙率增大、表观密度降低。在抛光渣含量为5%时,材料的吸水率最小(见图5),这是因为此时SiC的含量过低,制品内部未能形成一定的气孔,材料较致密所导致的。若抛光渣含量过多,则其产生的气体易在材料内部堆积,形成较大气泡或连通的孔隙,对材料的性能有负面影响。

经过上述试验和分析可知,不同因素对于泡沫隔热陶瓷材料的性能有不同程度的影响,最佳方案的选择不能只考虑一个方面。烧成温度较低时,材料孔隙率低、吸水率低、表观密度大;烧成温度较高时,则材料气孔贯通、吸水率大、表观密度小,要根据材料的性能的选择适合的温度。滑石主要起助熔剂的作用,其对材料吸水率的影响不大,含量>10%时材料的孔隙率大、表观密度小。抛光渣作为成孔剂,含量低材料的吸水率低,但材料较致密、表观密度大、孔隙率低,因此宜选择较大含量的抛光渣掺入原料中。综合考虑材料的性能,最终选择A2B2C3作为最佳方案,即烧成温度为1250 ℃、滑石含量为10%、抛光渣含量为25%,此时制品的表观密度小、闭口孔隙率高、吸水率低,保温隔热性能良好。

3 结 论

(1)利用煤矿废弃物页岩作主要原料,掺入抛光渣作为成孔剂,可以制备出具有保温隔热性能的闭孔泡沫陶瓷材料。不仅解决了工业废料的处理问题,还可利用简单的生产工艺,制备出新型的绿色建筑节能材料,具有优越的经济效益和环保效果。

(2)滑石的主要作用为助熔剂,抛光渣起着成孔作用。在滑石和抛光渣用量一定的情况下,影响泡沫隔热陶瓷性能的因素主要为烧成温度。在烧成温度为1250 ℃、滑石含量为10%、抛光渣含量为25%时,烧结的制品性能较优。

(3)采用最佳方案所制备的泡沫隔热陶瓷样品质轻且闭气孔分布均匀,其表观密度为0.80~0.90 g/cm3、孔隙率>50%、吸水率<2%。

[1] 王彦峰. 论煤矸石综合利用现状[J]. 北方环境, 2011, 11: 52.WANG Yanfeng. Northern Environmental, 2011, 11: 52.

[3] 刘 彬, 刘 辉, 张春燕. 发泡陶瓷保温板在屋面工程中的应用[J]. 中外建筑, 2012, 11: 102-104.

LIU Bin, et al. Chinese and Overseas Architecture, 2012, 11: 102-104.

[4] 吴志敏, 许锦峰, 张海遐, 等. 发泡陶瓷保温板保温系统及防火隔离带建筑应用研究[J]. 新型建筑材料, 2010, 10: 1-5.

WU Zhimin, et al. New Building Materials, 2010, 10: 1-5.

[5] 缪松兰, 马光华, 李清涛, 等. 建筑陶瓷抛光废渣制备轻质陶瓷材料的研究[J]. 陶瓷学报, 2005, 02: 71-79.

LIAO Songlan, et al. Journal of Ceramics, 2005, 02: 71-79.

[6] 黄惠宁, 柯善军, 张国涛, 等. 抛光废渣在陶瓷砖中的应用及现状[J]. 佛山陶瓷, 2012, 07: 1-9.

HUANG Huining, et al. Foshan Ceramics, 2012, 07: 1-9.

[7] 谢远红. 助熔剂对氧化铝陶瓷结构及性能影响的研究[J]. 陶瓷学报, 2007, 03: 177-180.

XIE Yuanhong. Journal of Ceramics, 2007, 03: 177-180.

[8] 奚修安. 抛光砖废料的烧成发泡机理及应用研究[D]. 广州:华南理工大学, 2011.

Recycling Waste Coal Shale for Foam Insulation Ceramics

HUANG Jiening, HU Mingyu , PENG Jinsheng

(College of Architectural Engineering, Nanchang University, Nanchang 330031, Jiangxi, China)

Foam insulation ceramics were prepared by means of dry pressing and sintering at a certain temperature, using waste coal shale as the main material, polishing slag as the main pore-forming agent and talc as the fux. The infuence of different material composition and sintering schedule on their apparent density, porosity rate and water absorption were studied. Under optimized conditions, i.e. sintered at 1250 ℃,with 10% talc, and 25% polishing slag, the specimens’ apparent densities were 0.80 ~ 0.90 g/cm3, their porosities were over 50% and their water absorptions were less than 2%, which could be a new kind of green energy-saving building material with closed pores of uniform distribution.

waste coal shale; heat insulation; foam ceramics

TQ174.75

A

1000-2278(2014)02-0168-05

2014-01-10

2014-01-20

国家自然科学基金项目(编号:51362021);江西省2012年度研究生创新专项资金项目。

胡明玉(1958-),女,博士,教授。

Received date:2014-01-10. Revised date: 2014--01-20

Correspondent author:HU Mingyu(1958-), female, Ph. D., Professor.

E-mail: humingyude@163.com