大型工作台C 轴双伺服直驱同步控制技术的应用*

2014-04-24王伟顺运同树

王伟顺 运同树

(齐重数控装备股份有限公司,黑龙江 齐齐哈尔 161005)

笔者公司生产的高档数控立式车铣复合加工中心,设计时考虑到传动链的间隙就是诱发工作台基础精度变化的根源所在,因此必须消除传动链中的间隙。通常采用的消隙机构都是在传动轴上设计可轴向移动的轴轮组,并通过轴轮组的位移实现斜齿轮齿面的单向贴合,从而实现系统的间隙消除,该种机构调整起来比较繁琐,且维护起来也不方便。而双电机反向驱动的设计方案又会使电机的成本成倍增加。为了赢得市场,就推出了一种便于操作,成本低廉的消隙结构——C 轴双伺服直驱同步控制技术的应用。

1 结构组成

该型工作台(图1)主要由主电机、减速器、伞齿轮、轴、斜齿轮、主轴及大齿圈组成,伞齿轮、轴、斜齿轮、主轴及大齿圈构成2 套传动链,2 套减速器分别安装在工作台底座的后侧并通过其轴端的伞齿轮与2 套传动链分别啮合。主电机直接安装在减速器的后侧,是整个传动系统的动力源。大齿圈通过螺钉与工作台连接,并带动工作台做旋转运动。

传动链采用两级变速,极大地简化了传动链,使传动更加平稳。尾部的伞齿轮结构设计使得主电机能够水平放置,从而避免其影响到工件的回转范围。主轴采用短主轴结构,短主轴的回转刚度高,设计时使主轴轴承更加靠近工作台台面,减小转动力臂,提高整个工作台的回转精度,2 套传动链中与大齿圈啮合的小齿轮相对位置的夹角设计成整数,使2 个小齿轮与大齿圈的啮合状态相同,从而使其传动更加平稳。

2 工作原理

2 台电机分别驱动2 个初级传动链,电机与初级传动链为直接连轴,无传动间隙,由初级传动链至输出伞齿轮再到一二级齿轮的传动间隙之和简化为如图2的单级传动的间隙。消隙是在伺服运行过程中采用对2 台电机进行联动控制,使各级齿轮始终保持单面贴合,从而精确地传递转矩、速度或位移。在保证无间隙传动的同时,具有良好的伺服精度和快速响应特性。

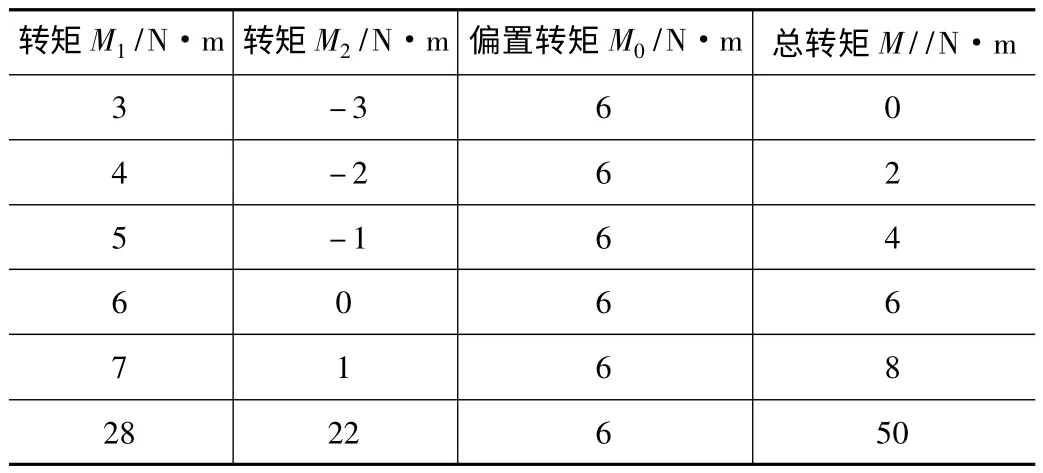

因为系统在单方向输出转矩时,传动系统的转矩传递方向不变,所以并不存在间隙问题。只有在系统变换转矩传递方向时,间隙问题才凸显出来。实际消隙控制是在系统转矩输出为零的区域附近对2 台电机施加1 个足以克服间隙的转矩偏置,使得这一转矩范围内2 台电机实施消隙驱动,而越过这个区域后,2台电机则协同出力。这样,每台电机功率可选为系统最大功率的一半。笔者设计制造的HDVTM160X10/8L -MC 车铣复合加工中心当转矩偏置数值为6 时,可实现系统的消隙。偏置数据见表1。

表1 偏置数据

3 应用实例

对C 轴双伺服直驱同步控制技术进行了技术论证,并设计了上述传动机构,该机构应用到了国家重大专项(专项号2010ZX04001 -031)产品车铣复合加工中心HDVTM160 ×10/8L -MC 的工作台上,使工件在一次装卡后可完成高精度车削、铣削、镗削等精加工工序,该型大型工作台C 轴分度精度可达到4″,完全符合设计要求。

车铣复合加工中心HDVTM160 ×10/8L -MC 参加了2012 年北京国际机床展览会,并获得了业内人士的一致好评(图3)。

4 结语

C 轴双伺服直驱同步控制技术在车铣复合加工中心HDVTM160 ×10/8L -MC 上的成功应用,说明双伺服直驱同步控制技术在机床上是具有广泛应用价值的,其具有结构简单,操作方便,容易维护,成本低廉,便于制造的多重优点,也是未来驱动技术的发展方向。

[1]唐金松.简明机械设计手册[M].3 版.上海:上海科学技术出版社,2009.

[2]闻邦椿.机械设计手册:第四卷[M].北京:机械工业出版社,2010.

[3]机床设计手册组.机床设计手册[M].北京:机械工业出版社,1980.

[4]於贻琛.精密机床[M].上海:同济大学出版社,1989.