多功能固体激光精密加工机床设计

2014-04-24张日升李尚政

张日升 李尚政 余 纬

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

激光加工一直是国家重点支持和推动应用的一项高新技术,已经成为材料有效加工手段之一。本项目根据用户需求开发了一台带有在位测量功能的五轴固体激光精密加工机床,用于图1 所示零件的精密切割加工。工件材质为1060,切割后要求满足:切缝控制在1.4 ±0.05 mm,切割前后面型轮廓变形量不超过0.03 mm;同时切割不锈钢和铝板的最大厚度不低于4 mm。

1 机床总体方案设计

1.1 机床功能设计

机床可实现五轴四联动,能完成由金属材料或非金属材料制成的各种零件的切割和打孔加工。利用本机床可以切割4 mm 铝板和不锈钢板。

1.2 机床主要构成

机床主要构成包括床身与激光器安装部件、XYZ这3 个直线轴和AC 两个回转轴、FAGOR8070 系列数控系统、雷尼绍TP200 检测传感器、气体增压系统、切割气路系统、防护罩、制冷机组、CCD 观察装置、400 W灯泵浦固体激光器系统等。

1.3 机床总体结构与布局设计

机床总体设计时主要考虑了整体吊装方便、精度保持性好、刚性足、可靠性、维修性、保障性好等,所有零部件尽量采用机电一体化集成设计。机床采用固定悬臂梁的结构形式,Z 轴垂直固定在立柱上,XY 轴组合台整体安装在Z 轴溜板上,由Z 轴带动整体作上下运动。

两轴变位转台通过过渡安装座安装在XY 轴组合台上,通过配重以平衡Z 轴整体负载。激光器安装在横梁上,激光切割头安装在激光器上,且切割头上安装有精密测量传感器用于找正工件中心;CCD 观察装置与激光束偏轴安装,通过棱镜折射提取图像。气体增压系统和切割气路元件安装在左侧柜内,激光切割头喷嘴中心与转台中心对正,且在XYZ 三个直线轴方向分别具有足够的行程量。机床外形图见图2。

2 控制与伺服驱动系统设计

2.1 机床控制功能

机床控制系统可以实现任意五轴四联动,除具备通用数控加工机床的功能外,还能够实现对气路系统、激光器、冷却系统、导轨润滑、精密测量系统等的集成控制,同时必须具备3 个直线运动轴的全闭环控制、刀具半径补偿、切割回退功能、气体压力自动调节、完善的故障报警与信息提示、良好的抗干扰能力等功能。

2.2 控制原理设计

数控系统选用FAGOR8070 -M 系统,采用CPU中央单元+10.4 英寸或以上彩色液晶显示器(LCD)+全字母数字键盘+数控系统带机床操作面板(MCP)+辅助操作面板(+F)+手操盒(+F1),一体化结构见图3。伺服运动轴X、Y、Z、A、C 轴采用FAGOR 的数字化交流伺服系统,正弦波PWM 控制方式,具有扭矩、速度和位置3 者数字化矢量控制功能。3 个直线轴采用AXD 驱动模块+FXM 系列永磁同步无刷交流伺服电动机+滚珠丝杠+直线滚动导轨+直线光栅尺的全闭环控制形式;旋转轴采用AXD 驱动模块+FXM 伺服电动机+转台的形式,速度和位置测量由电动机内置编码器完成,半闭环控制。控制原理和控制接口设计见图4。

CNC 与每个伺服驱动模块通过采用SERCOS 通讯标准的光纤进行通讯,光纤连接确保通讯过程无噪音,电源模块和驱动模块均设置过压、过流、过速、过温、电动机温度、电网故障、硬件错误等保护,由PLC程序监控电源模块和驱动模块的使能、模块准备好、MCC 接触器吸合检查等状态。机床操作面板上有主轴倍率和进给倍率波段开关,有操作方式选择、轴方向选择、点动、快速、回零搜索、超程释放、激光器开、光闸开等选择按键。

机床的逻辑控制和其他辅助功能控制由系统内装的PLC 负责。机床的操作集中在一块操作面板上,它包括NC 的编程、显示、报警、机床辅助部件的控制,手持单元方便进行机床手动调整。机床电气控制柜安装在机床背面,电气控制系统安装于电柜内,电柜内安装各种电气部件。

表1 激光器技术指标

3 激光器系统

由于固体激光波长短,与材料的作用效率高,因此本机床选用了灯泵浦固体激光器。该激光器峰值能量高,光束质量好,其控制采用PNP 型TTL 电平信号,技术参数见表1。

4 气路系统设计技术

4.1 氮气(氩气)供气气路系统设计

气路系统原理图见图5。

氮气(氩气)供气气路系统为切割过程提供吹气源,即切割气。此部分气路分为两部分:一部分为增压系统提供被增压气,此路各元件承压1 MPa,气路过滤精度5 μm。另外一路是接受由增压系统出口输出的高压气,此路各元件耐压力可达2 MPa,电气比例调压阀调压范围0~2 MPa。

4.2 压缩空气供气气路设计

本机床需要提供最高压力1 MPa 的压缩空气,主要有两个用途:一是为气体增压系统提供驱动气;二是为两轴变位转台A、C 轴提供制动气。其流量设计要同时满足增压装置供气及两轴变位工作台制动所需的流量需求。

4.3 气体增压系统设计

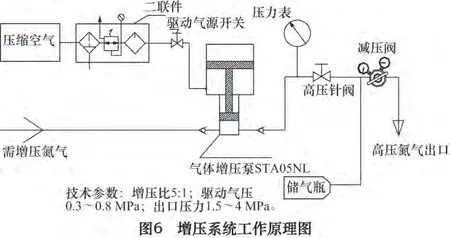

气体增压装置动力源采用气体增压泵,增压泵整机采用铝合金和不锈钢制造。其增压比为5:1,增压介质为惰性气体;出口设计有储气罐,维持气压稳定输出,储气罐容积16 L 且满足压力容器的安全设计要求。驱动气为压缩空气,气压0.3~0.8 MPa;最小入口压力:0.35 MPa。输出压力1.5~4.0 MPa;压力无级可调;输出压力稳定。增压装置最大耗气量1200 LN/min。增压系统工作原理图见图6。

5 精密测量系统设计

精密测量系统主要用于加工时找正工件中心,其硬件选用RENISHAW 公司TP200 测头和PI200 数控接口单元,其中TP200 测头可手动旋转90°。TP200 测头为触发式测头,有5 个敏感方向,分别是±X、±Y 和+Z 方向,重复测量精度为0.15 μm。传感器触发后输出一个开关量信号,通过PI200 接口输入到CNC 控制接口,数控系统接到此信号后,通过后台PLC 程序立即读取机床坐标值,根据读取到的坐标值通过一定的运算即可知道测头中心在机床坐标系或工件坐标系中的位置。

6 CCD 视觉采集系统设计

CCD 视觉采集系统主要用于调整激光光束和观察切割过程,其包含CCD 一个、物镜一个、反射棱镜两个和一个TFT 工业液晶显示器。被测物被物镜聚焦后通过两个反射棱镜反馈到CCD,即实现图像的摄取,并通过VGA 接口输入到显示器进行显示。

7 机床控制程序与软件开发

7.1 PLC 控制程序

如图6,在PLC 控制程序开发时,统筹兼顾PLC 程序的条理性、可读性和功能优化,尽量把有关相同操作元素或控制功能的程序语句集中在同一模块,便于调试和维修过程中分析及测试,为此,根据功能分类,将整个PLC 程序划分为初始化循环、主程序和14 个子程序。

在初始化循环中,对所有M 标志位、寄存器、计时器、计数器、输出点、报警及信息寄存器先进行了清零,确保PLC 上电后不输出错误值,发生不期望的错误操作;还将必要的选择档位、停止零件程序执行、不执行下一段程序、进给暂停等对CNC 的信号预先初始化赋值。

在主程序中,主要是进行对14 个子程序块的条件调用,依据各子程序功能对机床安全运行的关键程度,把有关急停、限位和运动判断条件的子程序块优先调用。

7.2 子程序编制

自动回零子程序:此程序用于机床启动后,通过MDI 方式,实现各轴顺序自动回零。

切割气压力控制子程序:此子程序用于切割时,在NC 程序中通过调用此程序实现切割气压力值的设定。

精密测量驱动子程序:此程序用于驱动传感器开始测量。

8 工艺试验

作了半环铝试件的切割试验,实现了半环铝试件的切割,切割面切缝宽度在1.4 ±0.05 mm、切割前后轮廓变形量在0.03 mm 以内。机床用于切割纯铝和不锈钢时的最大切割厚度不少于4 mm。

9 结语

实测与工艺试验表明,机床的各项技术参数、精度指标、功能配置、工艺指标均等达到设计要求,且性能可靠,运行稳定。