汽轮机带冠叶片阻尼振动特性的有限元分析

2014-04-23赵亚英陈长秀

赵亚英,陈长秀,赵 熹

(陕西国防工业职业技术学院,陕西 西安 710300)

运行中的汽轮机末级叶片受到交变激振力的作用,产生振动响应和动应力。为有效避免叶片与激振力发生共振,通过拉筋将叶片连接,形成组叶片或整圈叶片有效避开共振。随着汽轮机负荷的大幅提高,拉筋结构有时多达3 道,严重影响了蒸汽的流动,产生了很大的流动损失。带冠叶片利用冠间间隙对叶片进行限幅、调频。当前,含间隙运动副的结构减振研究受到人们的重视,已有的研究结果表明,通过碰撞能大大减小叶片的振动幅值,起到限幅作用,同时消耗和分散碰撞能量,防止激振力输入能量过大[1-2]。

目前,针对碰摩减振机理和减振效果的研究还处于初步探索阶段。基于此,本文在已有研究成果的基础上,以弹性力学、振动力学为理论基础,建立碰撞运动的力学模型,并对建立的组叶片冠间接触非线性动力学模型进行数值计算,分析冠间碰撞的非线性动力学特性。将所得结论与已有的研究结果进行对比,证明了该方法的有效性,并为带冠叶片的改型设计提供了方法[3]。

1 带冠叶片碰撞的力学模型

1.1 冠间接触的力学模型

在汽轮机运行过程中,离心力会使叶片发生扭转恢复,使得相邻冠面相互贴合,形成碰摩面,防止叶片振幅过大。摩擦面间的滑移力学模型分两种,即整体滑移和局部滑移。整体滑移将滑移面作为一个点来处理,计算量小,适用于非线性问题的迭代求解。

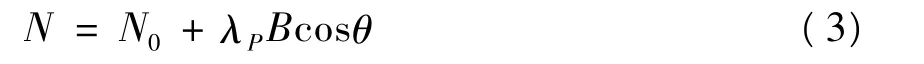

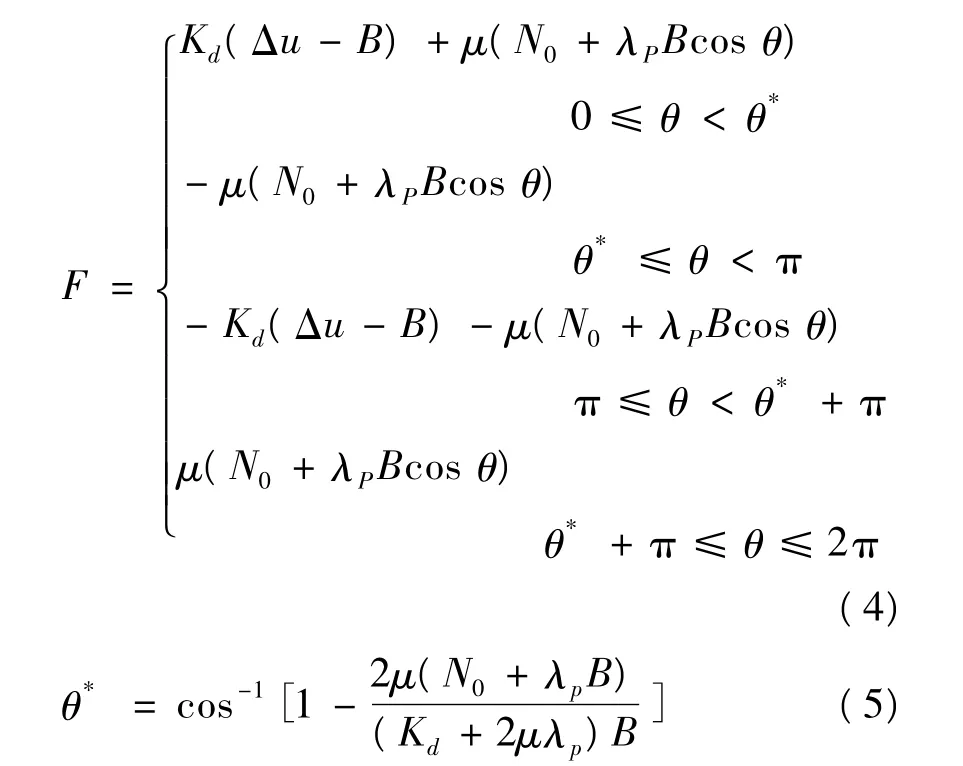

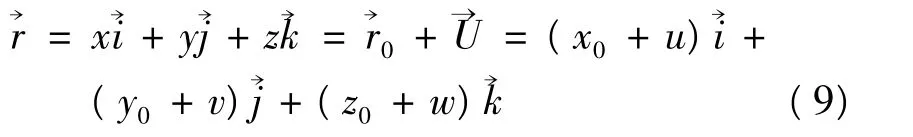

对于Z型带冠阻尼叶片,叶片的振动方向与摩擦面成α(0 <α <90°)角,假设带冠叶片接触面的运动为简谐运动,表达如下[4-6]:

式中:B为摩擦面间稳态相对振幅;ω 为激励频率;φ 为相位差。

冠叶片主振动方向上的稳态位移可表示为:

式中:A为叶片主振动振幅。

当叶冠接触面发生碰撞时,接触面上法向正应力为冠间法向相对位移的线性函数,表示为:

式中:N0为初始正压力;λP为正压力增长系数。

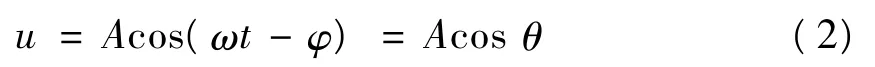

在接触碰撞后,假设冠间接触的运动为简谐运动,正压力变化时切向接触力与位移迟滞回线之间的关系如图1所示。

图1 正压力变化时切向力与相对位移滞迟回线

其中A,B,C,D四点分别表示θ=0,θ=θ*,θ=π 和θ=θ*+π。因此,接触面间的摩擦力为

式中:Kd为接触面剪切刚度。

用HBM(谐波平衡法)对摩擦力进行处理,在保证精度的情况下取一阶谐波经傅立叶展开,取前两项得:

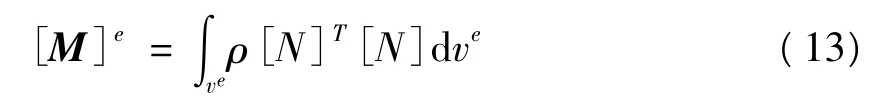

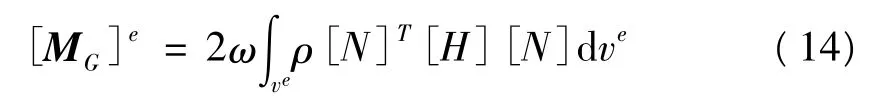

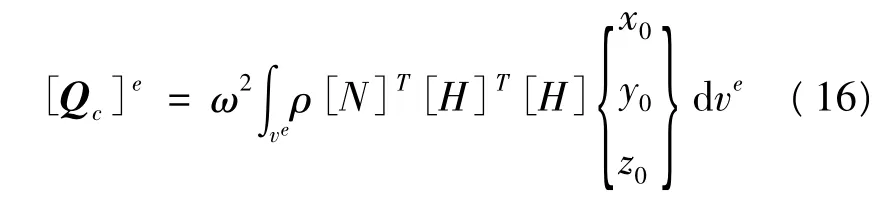

1.2 阻尼叶片有限元动力学方程

取旋转叶片上任意一点为研究对象(见图2),OXYZ为固定直角坐标系,oxyz是与叶片一起以角速度ω 转动的运动坐标系。设叶片上一点A0(x0,y0,z0)变形后移至A(x0+ u,y0+ v,z0+ w),使用和表示该点位置,有:

图2 叶片转动时的旋转向量图

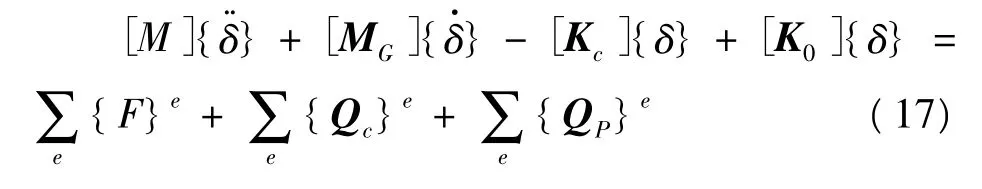

由有限元一般方程,得整个转动叶片的运动方程:

式中:{F}e单元集中节点力;为单元气动力向量。由叶片小应变变形得:

结合以上各式,得到有限单元体的运动方程:

其中单元质量矩阵为

单元哥氏力矩阵为

单元离心力矩阵为

单元离心力向量为

集合各单元,求得整个叶片的平衡方程:

2 带冠叶片的实体造型

2.1 带冠叶片有限元模型的建立

在有限元分析中,首先应建立实体模型,借助3D 设计软件Solidworks 完成“Z”型带冠叶片的实体建模,然后导入ALGOR 中进行离散化处理,得到单叶(见图3)。其中,带冠叶片的主要参数为:叶身高1 029 mm,叶冠厚度10 mm,叶根部截面半径为800 mm,整圈共77 个,绕X轴的额定转速3 000 r/min。

图3 单叶、成组叶片及整圈叶片的有限元模型

2.2 边界条件及载荷

根据叶片装配时的受力特点及工作时的转动特性,在每个叶根部施加全约束,实际上每个叶片根部截面在径向、轴向及圆周方向被约束,而并非X、Y和Z向,所以在施加边界条件时应先在根部截面建立局部坐标系。对于冠间边界条件,在额定转速下计算冠间接触面正压力时,应设置面接触,并考虑按摩擦系数模拟接触边界,接触方向按接触节点单元面法向确定。在模拟碰摩减振动力特性时,冠间接触面才用罚函数保证接触面协调性,同时设置动静摩擦系数,并通过单元自动更新确定每个时间步的接触区域。

3 带冠叶片的动力特性分析

3.1 固有频率及振型的计算

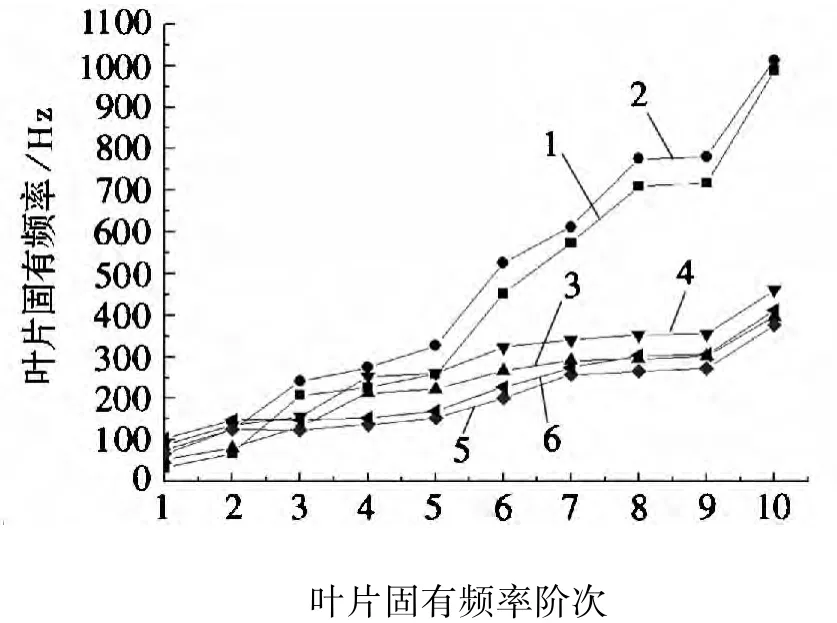

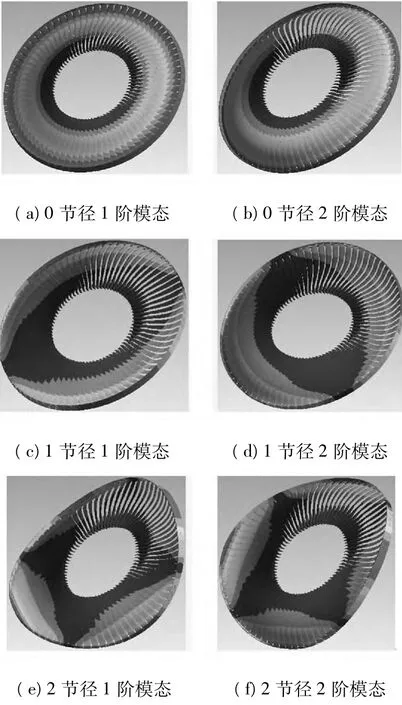

带冠单叶片的固有特性是一系列计算分析的基础,首先对单叶片、成组叶片及整圈叶片,在静止和额定转速下的前10 阶模态频率进行了计算,得到固有频率随阶数的变化关系(见图4),同时提取整圈叶片的前6 阶模态振型(见图5)。

图4 单叶、组叶片及整圈叶片在静止和额定转速下的前10 阶固有频率

图5 整圈叶片的前6 阶模态振型

由单叶片模态频率对应的振型可以看出,其振动类型有弯曲振动、轴向振动和扭转振动,并且动、静频率均随阶次的增大而增大,动频总大于静频。1 阶模态频率随转速的变化率较大,这是因为离心力对1 阶模态的刚度矩阵影响较大。轴向弯曲振动及轴向扭转振动频率随转速的变化较小,并且随着振动阶次的增加,转速对叶片振动频率的影响越来越小。

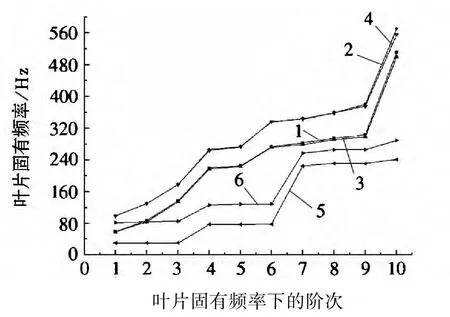

3.2 冠间间隙对碰摩减振效果的影响

当冠间间隙大于某一特定值时,冠叶片做自由振动且冠间不会发生碰撞。当冠间间隙较小时,叶片的振动情况较为复杂[7]。为了分析不同冠间间隙对组叶片固有频率的影响规律,对不同间隙下的组叶片进行了模态分析,结果如图6所示。

对于带冠组叶片,叶冠的相互接触会产生使组叶片刚性增强的耦合刚度,从而改变系统本身的动力学特性。

图6 不同间隙下叶片组的静频率和动频率

从图6 中可以看出,离心力产生的动力刚度使得叶片的动频总高于静频,对比不同模态频率下的振型(见图5)可知,当冠间距小于某一特定值时,冠间接触起约束作用,且振动模态频率不同于单叶的模态频率。在冠间接触约束起作用的冠间间隙内,其固有频率对冠间间隙的变化不敏感,仅随着振动阶次的增加增大。

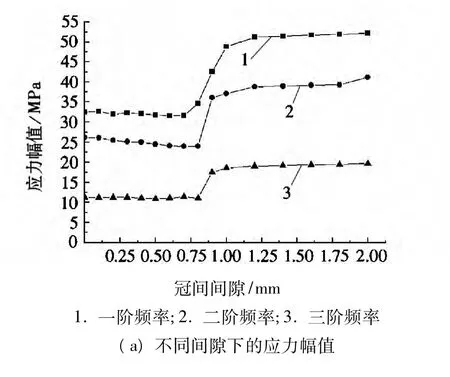

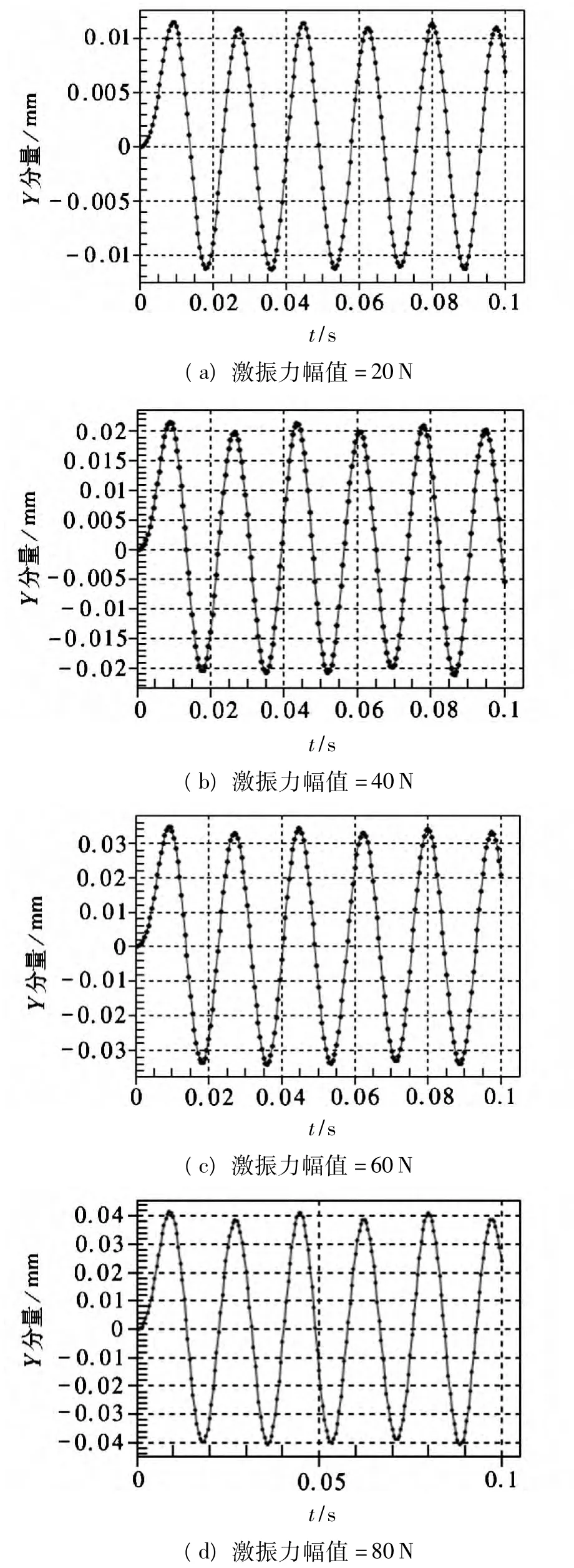

在带冠叶片碰摩减振结构中,冠间初始间隙是对叶片的碰摩减振响应有重要影响[8]。为研究在碰摩状态下,组叶片冠间间隙对其切向振动的影响,在ALGOR 中对组叶片进行频率响应分析,计算成组叶片的稳态受迫振动,对计算所得的最大应力和最大位移进行分析,得到冠间间隙-应力幅值关系(见图7)。

图7 成组叶片在不同间隙下的最大应力与最大稳态振幅

从图7 中可以看出,在冠间间隙小于0.8 mm时,成组叶片的前三阶共振时的最大应力与最大振幅的变化趋势基本相同,且基本保持不变。当冠间间隙大于0.8 mm 时,随着冠间间隙的增大,成组叶片的最大应力与最大振幅迅速增大,当冠间隙达到1.2 mm 时,振幅和应力趋于定值,查看冠间间隙为1.2 mm 下叶片的各阶振型,可以看出叶片作自由振动。由此可知,在冠间间隙较小时,碰摩减振效果较好,当冠间间隙较大时,叶片作自由振动,碰摩减振效果差,这也说明碰摩减振效果明显好于单纯的碰撞减振效果。因此,对于该带冠叶片,间隙值应介于0.1 mm 到0.75 mm 之间,发生振动时最大应力和最大幅值趋于平缓,碰撞减振效果较好。

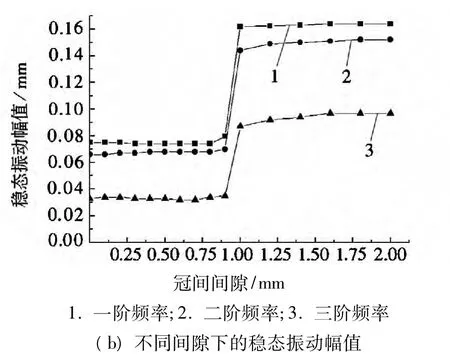

为了模拟真实带冠组叶片的碰撞阻尼振动特性,利用ALGOR 的MES 模块对1029 mm 扭叶片组进行了接触非线性动力学分析,在叶片组的一号叶片上施加的谐波激励,获得8 个周期内的瞬态衰减特性(见图8)。

图8 间隙为0.2mm 成组叶片叶顶应力、位移时间历程曲线

由图8 可知,带冠叶片冠间存在碰摩约束时,叶片的位移要比带冠自由叶片小的多。当叶冠间发生碰摩时,振动的位移和速度都发生改变,不再是规则的简谐曲线,而出现跳跃现象。在不同的冠间间隙下,成组叶片的最大振幅不同,当冠间隙小于某一特定值时,组叶片间叶冠的相互碰撞使得振幅衰减很快,并且间隙越小减振效果越好。

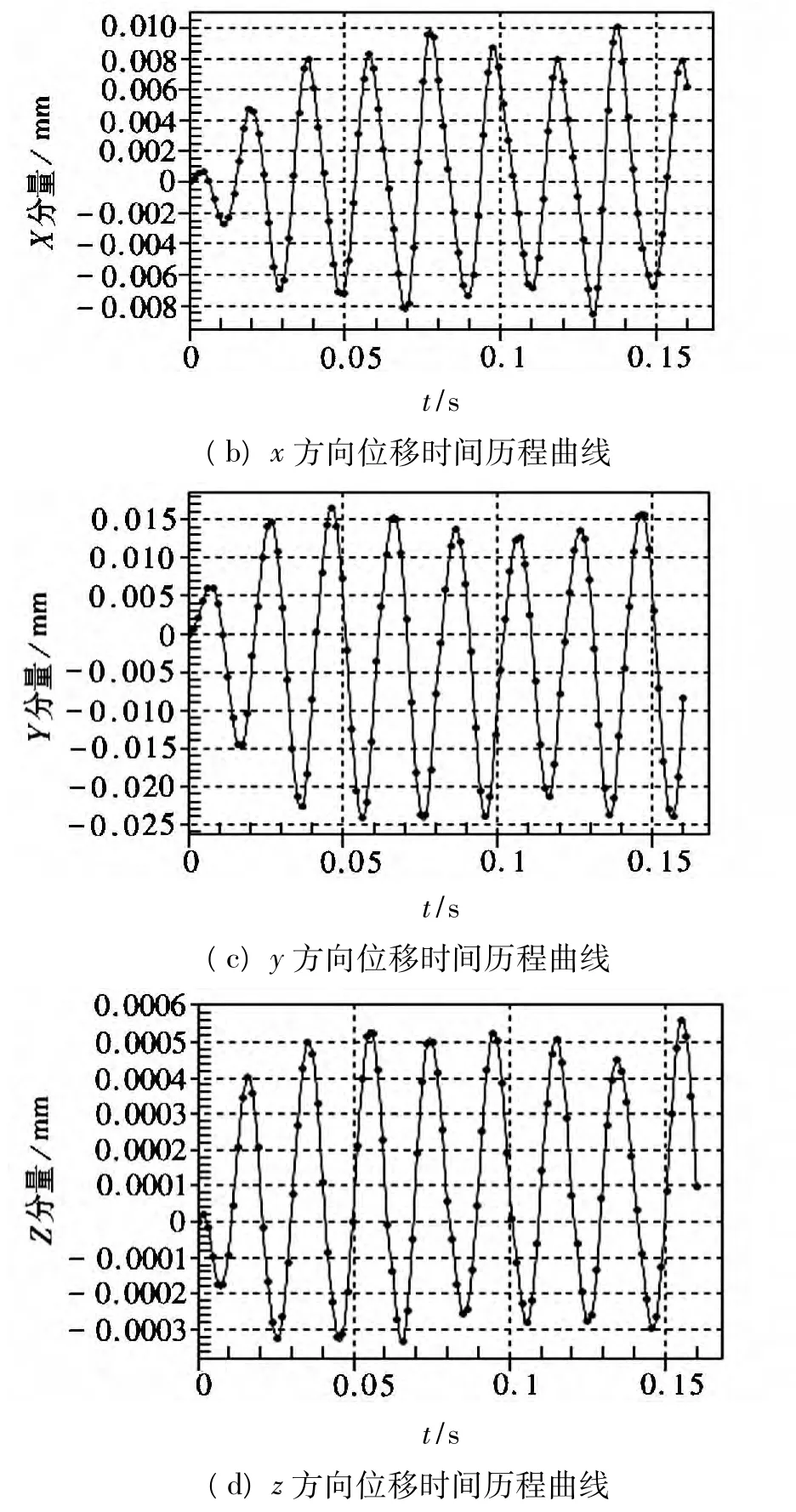

3.3 激振力幅值对碰撞减振效果的影响

为了研究激振力幅值对成组叶片碰撞减振效果的影响,选取间隙为0.25 mm 的带冠叶片作为研究对象,对激振力幅值分别为20 N、40 N、60 N和80 N 时的成组叶片进行了瞬态响应分析,得出叶顶处的位移随时间历程的响应曲线(见图9)。

图9 不同激振力幅值下的叶顶节点位移时间历程曲线

由图9 可以看出,叶片的振动幅值随激振力的增加呈线性增加趋势,较大的激振力将产生较大的振动幅值及动应力。但是碰摩减振效果对激振力的变化不敏感,当激振力较大时,减小冠间间隙也可获得较好的减振效果。对于碰撞而言,激振力的改变使得叶冠的碰撞速度发生变化,且碰撞过程中产生的能量与振幅成正比,因此引起碰撞的能量消耗与振幅的变化成线性关系。

另一方面,激振力大小的改变对碰摩振动时叶片的共振频率几乎没有影响。随着激振力的增加,叶片的碰撞减振效果较好,因为较大激振力会引起叶冠碰撞振动强度增强,使得叶片的相对动应力和相对振幅有所减少,这一点充分体现了带冠叶片碰撞减振结构的优点。

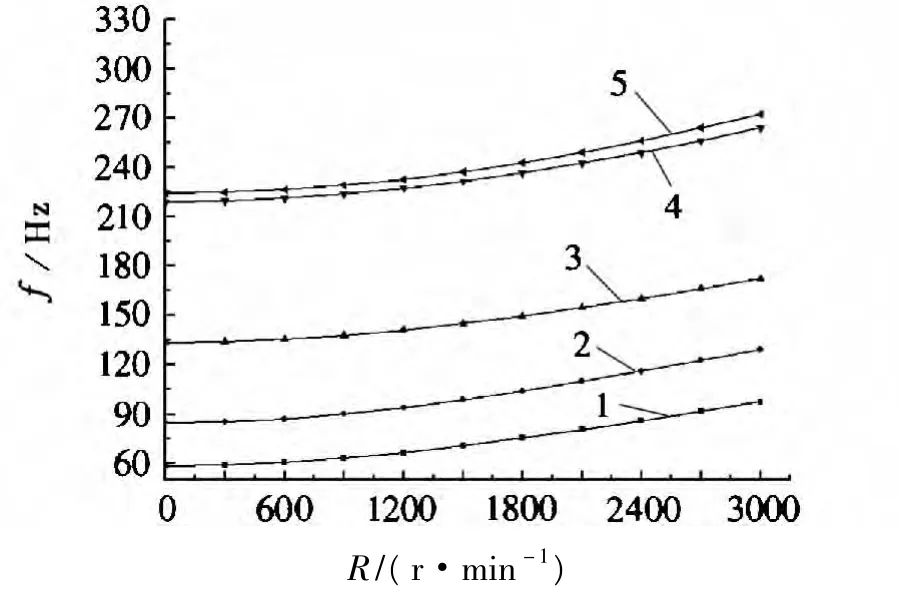

因为激振力频率与叶片的旋转频率成正比,故通过改变旋转速度可以模拟不同激励频率下作用于叶片的激振力。本文对不同转速下间隙值为0.5 mm 的成组叶片进行动频计算,并提取前5 阶模态频率进行分析,其结果如图10所示。

图10 叶片共振转速图(或Campbell 图)

从图10 看出,由于冠间间隙小于0.8 mm,冠间的碰摩使得成组叶片的各阶模态频率均高于叶片的激励频率,很好的避开了前5 阶激励频率,这说明带冠叶片的设计是安全的。

4 结论

1)整圈叶片的振动特性与单个叶片振动特性不同,整圈叶片通过冠间自锁提高了叶片刚度,使叶片固有频率提高,改善叶片的动力特性,并有效避开了叶片的共振频率。

2)叶冠间隙太大时,冠叶片做自由振动不会发生碰摩;当冠间隙小于0.8 mm 时,冠间碰摩使得振幅迅速衰减,起到很好的减振效果,同时固有频率随冠间间隙的变化较小,仅随着振动阶次的增加而增大。

3)当冠间隙小于0.8 mm 时,组叶片前三阶共振时的最大应力与最大振幅的变化趋势基本相同。当冠间隙大于0.8 mm 时,最大应力与最大振幅随冠间隙的增大迅速增大,当冠间隙达到1.2 mm 时,振幅和应力趋于定值。

4)叶片振幅随激振力的增大而增大,较大的激振力将产生较大的振动幅值及动应力。当激振力较大时,可通过减小冠间间隙也可获得较好的减振效果。对于纯碰撞,激振力与振幅成正比,其减振效果不如碰摩减振效果。

[1]徐大懋,李录平,须根发,等.自带冠叶片碰撞减振研究[J].电力科学与技术学报,2007,22(1):1-6.

[2]谢永慧,张荻.带摩擦阻尼器长叶片振动特性优化研究[J].机械强度,2007,29(4):548-552.

[3]李剑钊,闻雪友,林志鸿.船用汽轮机带冠叶片动力特性研究[J].热能动力工程,2002,17(98):126-129.

[4]季葆华,王乐天,李辛毅,等.带阻尼结构长叶片振动响应的研究[J].西安交通大学学报,1996,30(12):53-59.

[5]李剑钊,张文平,李国镔.带冠叶片碰撞减振机理研究[J].热能动力工程,2008,23(6):601-605.

[6]刘东远,孟庆集.汽轮机叶片激振力分析及优化[J].动力工程,1998,18(1):12-18.

[7]武新华,李卫军.自带冠叶片冠间接触碰撞减振研究[J].汽轮机技术,2005,47(1):41-44.

[8]李剑钊,张文平,李国镔.带冠叶片碰撞减振机理研究[J].热能动力工程,2008,23(6):601-605.