螺纹切削复合循环指令的应用比较与改进设想

2014-04-23张立君张树军刘春城张国斌

张立君 张树军 刘春城 刘 悦 张国斌

(东北大学工程训练中心,辽宁 沈阳 110004)

目前,在实际应用的数控系统中,均提供几种螺纹切削指令供编程人员使用。对于螺纹切削复合循环指令,各系统指令的格式以及字母的含义差别较大,确定的切削方式不尽相同。下面以常用的FANUC、DASEN-3i、华中世纪星、SI MENS 数控系统为例,说明螺纹切削复合循环指令在图1 所示螺纹的编程过程中,指令格式与应用上的差别。

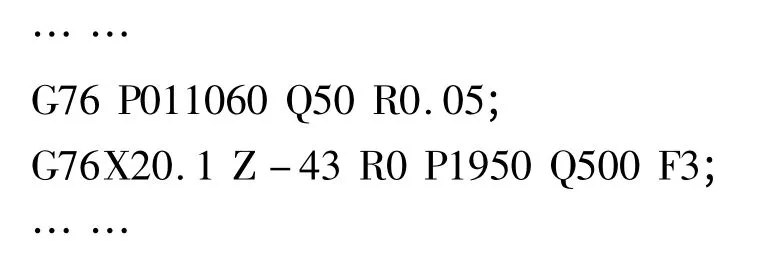

1 FANUC 系统

FANUC 系统,以螺纹切削复合循环指令的不同划分,主要有0T/16T/18T 和10T/11T/15T 两种。

1.1 前一种指令的格式

G76P(m)(r)(a)Q(Δdmin)R(d);

G76X(U)_Z(W)_R(i)P(k)Q(Δd)F_;

各参数意义如下:

m:精加工重复次数(取值01~99);

图1 螺纹尺寸

r:螺纹倒角量(取值00~99);

a:牙型角(可以选取80°,60°,55°,30°,29°,0°中的一种);

dmin:最小进给深度,该值用不带小数点的半径量表示;

d:精加工余量;

X(U)、Z(W):螺纹终点的坐标值;

i:锥螺纹的起点与终点的半径差;

k:螺纹牙型高度(半径值),该值用不带小数点的半径量表示;

Δd:第一次切削深度,该值用不带小数点的半径量表示;

F:螺纹导程(螺距)。

车削图1 螺纹时使用G76 复合循环螺纹指令,在需要刀具以直进方式切削时,将其输入为“0”;将其输入为:80、60、55、40、30、29 后,刀尖以牙型角角度斜进方式进刀,使刀具负载小,排屑容易,并能使背吃刀量逐次递减,保持恒定的切削面积,使刀具每次切削时的受力一致,能够显著提高刀具的使用寿命。并能够进行双刃同时微量精车,保证螺纹牙型正确。但粗车时,只能单刃切削,造成一侧切削刃磨损严重。其中(a)为螺纹牙型角度变量参数,涵盖了常用螺纹的牙型角,但没有公制蜗杆齿形角“40”这一数值。

加工图1 螺纹的程序如下:

1.2 后一种指令的格式

G76X(U)_Z(W)_I_K_D_ F_A_ P_;

各参数意义如下:

X(U)、Z(W):螺纹终点的坐标值;

I:螺纹部分的斜度(半径差);

K:螺纹牙高(用半径值指定),该值用不带小数点的半径量表示;

D:第一次切入量,该值用不带小数点的半径量表示;

F:螺纹导程(螺距);

A:刀尖的角度(螺纹牙的角度)指定,指令单位1°,省略时默认为0°;

P:螺纹的进刀方式,P1 为斜向进给,恒定切除截面积;P2 为左右交替进给,恒定切除截面积;P3 为斜向进给,恒定背吃刀量;P4 为左右交替进给,恒定背吃刀量。

在这个指令中增加了“P”螺纹进刀方式这项参数,使得刀具能够实现斜向和左右交替两种进刀方法,与前一种指令相比更具灵活性,但是没有精加工参数,在车削精度较高的螺纹时,还需要另外编写“G32”或“G92”螺纹指令进行精车。

加工图1 螺纹的程序如下:

2 DASEN 系统

在DASEN 系统中常用的主要有DASEN -3i 和DASEN-3i-L,其螺纹切削复合循环指令的格式也不相同。

2.1 DASEN-3i 的指令格式

G76P(m)(r)(a)R(d);

G76X(U)_Z(W)_R(i)P(k)Q(Δd)F(f);

该指令的各项参数与FANUC 系统第一种格式相似,进刀方式基本相同。不同的是:在第一段格式里,没有了精车余量这一参数,所有数值均可以带有小数点。在牙型角参数中,可以输入0°~90°范围内的任意数值。也能够实现双刃精车。

加工图1 螺纹的程序如下:

2.2 DASEN-3i-L 的指令格式

G76X(U)_Z(W)_I _K_D_F_A_;

该指令与FANUC 系统第二种格式相似,牙型角参数“A”可以输入0°~90°范围内的任意数值,能实现斜向恒定切除截面积方式进刀,仍然没有精车参数,螺纹牙型精度高时,还需编写精车指令。

车削图1 螺纹的程序如下:

3 华中系统HTC-18xpT/19xpT 系列

其螺纹切削复合循环指令的格式如下:

各参数意义如下:

c:精整次数(取值01~99);

r:螺纹Z 向退尾长度(00~99);

e:螺纹X 向退尾长度(00~99);

a:牙型角(取80°,60°,55°,30°,29°,0°);

X(U)、Z(W):螺纹终点的坐标值;

i:锥螺纹的起点与终点的半径差;

k:螺纹牙型高度(半径值);

d:精加工余量;

dmin:最小进给深度;

Δd:第一次切削深度(半径值);

f:螺纹导程(螺距);

该指令在一段格式里,整合了所有参数,其它参数与FANUC 和DASEN 基本相同,能实现斜向恒定切除截面积方式进刀。

加工图1 螺纹的程序如下:

4 SIEMENS 系统

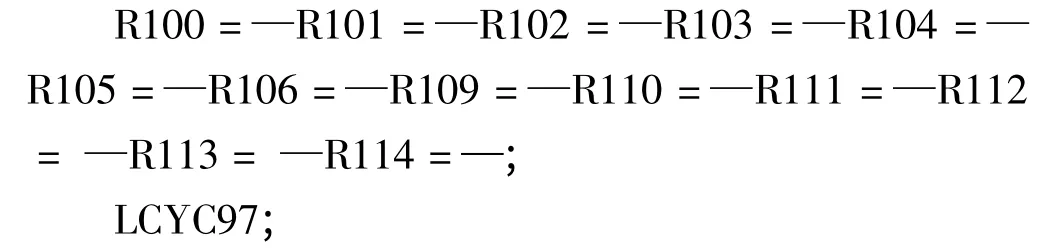

4.1 SIEMENS—802C/S 系统的螺纹切削循环指令(LCYC97)

格式如下:

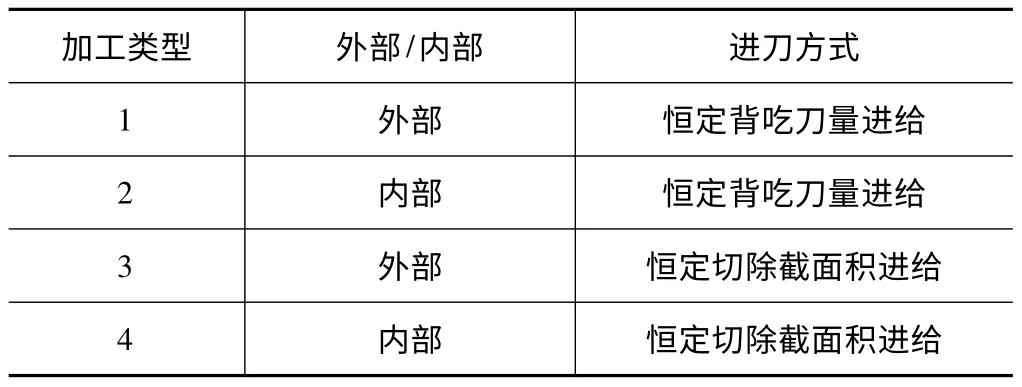

各参数如表1 所示。

表1 SIEMENS-802C/S 系统的螺纹切削循环指令(LCYC97)参数意义

编写图1 螺纹部分的程序,需要调出LCYC97 螺纹切削循环指令,并在相应的参数空格里填入相关数值,确认后生成程序。编程时,不需要记住相关参数的意义,但修改程序比较繁琐。

加工图1 螺纹的程序如下:(以下所有的程序坐标原点均在螺纹的右端)

使用该指令时,只能实现直向恒定背吃刀量的进刀方式,不能实现斜进和左右交替的方法,随着牙型深度的增加,每次进刀的切削面积越来越大,切削力也越来越大,刀具易磨损并产生扎刀现象。所以使用该指令主要适合加工牙型较浅和螺距较小的螺纹,不适宜加工牙型较深或较大螺距的螺纹。

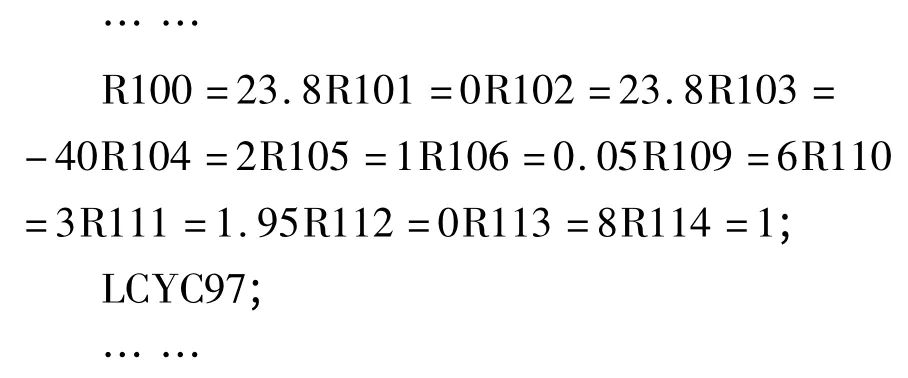

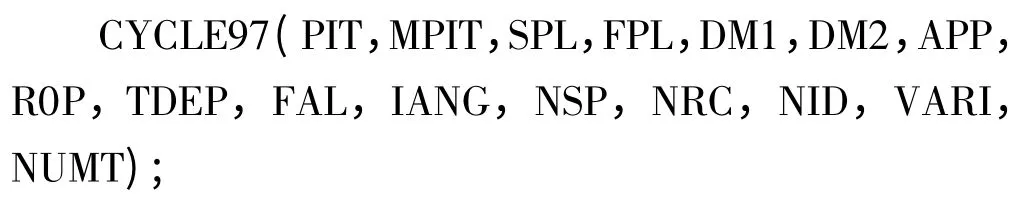

4.2 SIEMENS—802D 系统螺纹循环指令(CYCLE97)

格式如下:

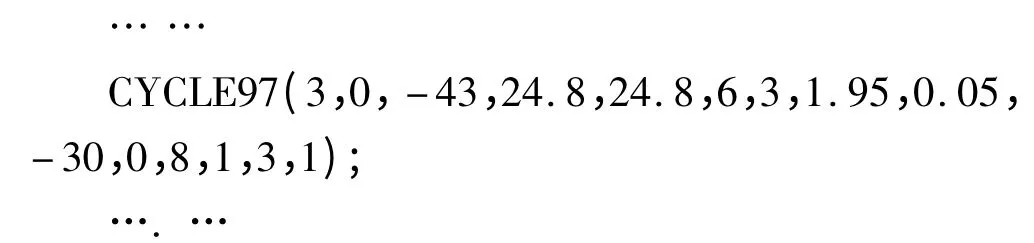

各参数如表2 所示。

表2 SIEMENS-802D 系统的螺纹切削循环指令CYCLE97 参数意义

螺纹切入角:用参数IANG 表示,用于定义螺纹进刀的切入角度方向。该值为0 时,刀具以直进法进刀;如果该值不为0,则该参数的绝对值为螺纹牙型角的1/2。当该值为正值时,刀具始终沿牙型的一侧(即斜向)进刀,当该值为负值时,刀具分别沿牙型两侧交错进刀。

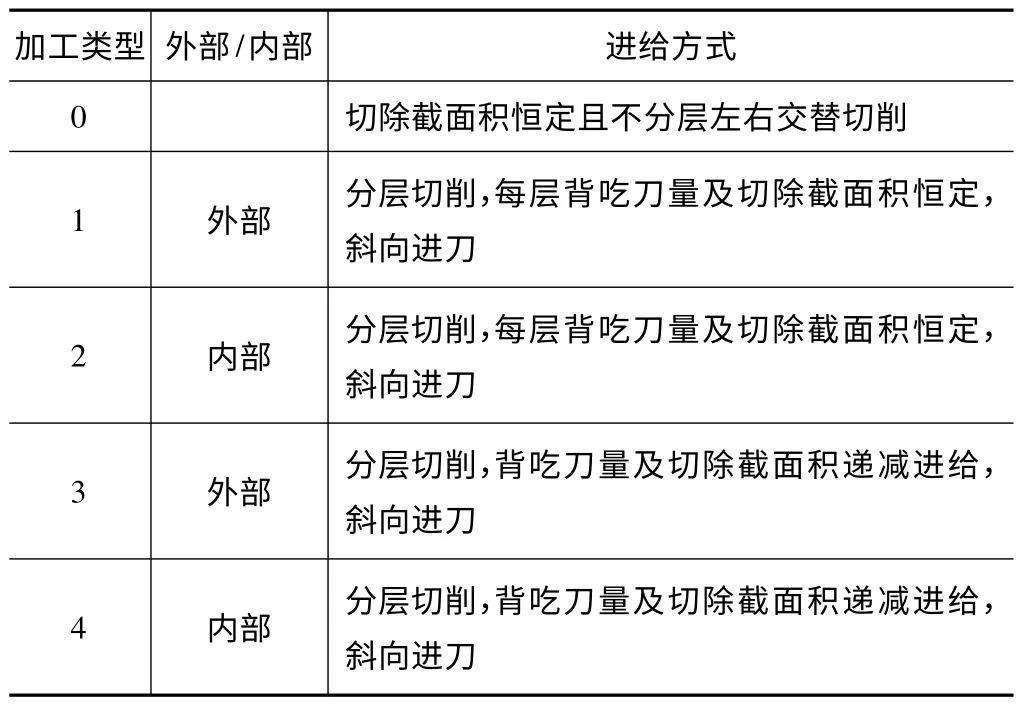

螺纹的加工类型:用参数VARI 定义,该参数不仅确定螺纹的加工类型,也确定切削螺纹的进刀方式。参数VARI 的值为1~4,其值的含义见表3 所示。

表3 SIEMENS 系统的的802D 系统规定的螺纹加工类型

编写图1 螺纹部分的程序时,与802C/S 一样,需要调出CYCLE 97 螺纹循环指令,并在相应的参数空格里填入相关数值,确认后生成程序。编程时,同样不需要记住相关参数的意义,修改程序同样比较繁琐。

加工图1 的程序如下:

与802C/S 的LCYC97 相比,该指令增加了“IANG”刀具切入角和“VARI”螺纹加工类型两项参数,其中输入不同的刀具切入角时,不仅能够实现切削不同牙型的螺纹,也能够根据牙型深度,确定刀具的进刀方式是直进法、斜进法还是左右交替进刀法。在确定“VARI”螺纹加工类型后,能够实现恒定切除截面积进刀方式,以保护刀具,提高螺纹加工质量。比较适宜加工牙型较深或较大螺距的三角形螺纹和较小导程的梯形螺纹等。加工大导程的梯形螺纹、蜗杆时,随着吃刀深度的增加、接触牙型面积逐渐增大,使得刀具易振动、磨损和扎刀。

5 对比的结果

在上述几种螺纹复合切削指令中,FANUC 系统和DASEN-3i-L 系统的一段格式具有编写和修改程序最简单的特点;SIEMENS—802D 系统的指令具有加工范围广,进刀方式多样,能够延长刀具使用寿命、提高牙型精度的的特点。在加工螺纹范围和指令编写方面DASEN-3i 系统的两段格式指令要好于FANUC 系统的两段格式,次于FANUC 系统的一段格式。对于大导程、多线螺纹、异型螺纹和蜗杆等,使用上述螺纹切削复合循环指令编程后,有的加工效果不好、有的无法加工,鉴于此,设想了新型的指令,以适应所有螺纹加工的需要。

6 针对大导程、多线等螺纹的螺纹切削复合循环指令的设想

6.1 在普通车床切削大导程、多线螺纹

以车削梯形螺纹为例,刀具可以按以下几种方式进刀(见图2):

(a)直向进刀,恒定背吃刀量方式;

(b)直向进刀,恒定切除截面积方式;

(c)斜向进刀,恒定背吃刀量方式;

(d)斜向进刀,恒定切除截面积方式;

(e)斜向进刀,左右交叉进刀,恒定切除截面积方式(或恒定背吃刀量式);

(f)等背吃刀量及面积,斜向进刀,分层同向切削,同层向右切削;

(g)等背吃刀量及面积,斜向进刀,分层左右交替切削,同层同向切削;

(h)背吃刀量及面积逐次递减,斜向进刀,分层同向切削,同层向右切削;

(i)背吃刀量及面积逐次递减,斜向进刀,分层左右交替切削,同层同向切削;

(j)背吃刀量及面积逐次递减,斜向进刀,分层左右交替切削,同层左右交替切削;

(k)背吃刀量深及面积,中间直向进刀,分层直向切削,同层左右交替切削;

(l)背吃刀量及面积逐次递减,中间直向进刀,分层直向切削,同层左右交替切削。

图2 刀具进刀方式

数控车床使用上述数控系统的螺纹切削复合指令编程,功能较好的系统可以实现d 和e 切削效果较好的进刀方式,但随着牙型深度的增加,仍然存在切削力大、易振动、刀具易磨损和扎刀等问题。在切削大导程的螺纹(蜗杆)时,比较理想的是能够实现图2f~l 这些分层切削的方式。但使用螺纹复合指令无法实现,如果使用宏程序,编程难度大,程序冗长,繁琐且易出错。随着数控系统功能和计算机技术的不断进步,系统厂家可以编制一个实现分层切削的指令,则能够极大的扩展螺纹切削复合指令的使用范围,明显减少刀具破损、打刀的概率,提高刀具的使用寿命和牙型精度。在车削大导程螺纹时,不分层直进和斜进方法且以恒定背吃刀量切削对刀具和牙型不利,所以在编制新的指令时,应该编制分层切削的参数。

下面以图2g 和i 两种对刀具和牙型均有利的进刀方式为例,来设想新型螺纹切削复合指令。

6.2 基于FANUC 系统的新型两段指令

其格式如下:

G76 X(U)_Z(W)_I_K_D_ F_A_P_;

G76 N_M_Q_R_ E_C_B_ L_;

各参数意义如下:

X(U)、Z(W):螺纹终点的坐标值;

I:螺纹部分的斜度(半径差);

K:螺纹牙高(用半径值指定);

D:第一次切入量,用半径量表示(确定分层切削每层切除截面积恒定时,其值由“K”/“L”来确定);

F:螺纹导程;

A:牙型角度,指令单位1°,取0°~180°,刀具按指定的牙型轮廓进刀;

P:螺纹的旋向,1 为右旋,2 为左旋;

N:精加工余量;

M:精加工次数;

Q:螺纹线数,在分别粗车所有牙型并且每头螺纹留有“N ”所指定的余量后,再分别精车;

R:螺纹进给方式:

R1:螺纹进给方式(分层切削,每层背吃刀量及切除截面积恒定,斜向进刀),见图2g;

R2:螺纹进给方式(分层切削,每层背吃刀量和切除截面积递减,斜向进刀),见图2i,其切削层数由系统在指定由“K”和“D”后自动确定;

按此方式切削时,右旋螺纹第一层从右斜向进刀,第二层从左斜向进刀;左旋螺纹第一层从左斜向进刀,第二层从右斜向进刀,以后每层以此类推。

E:牙槽底宽(齿根底宽);

C:牙顶间宽(齿顶间宽);

B:第一层切削次数,以后每层的切削次数由“D”、“E”和“C”判定;

L:每层切除截面积恒定时的切削层数(取1~99),输入L0 时为背吃刀量及切除截面积递减方式。

上述五项参数省略时系统默认切除截面积恒定且不分层左右交替切削,用于加工小导程螺纹。

6.3 基于SIEMENS 系统的新型指令

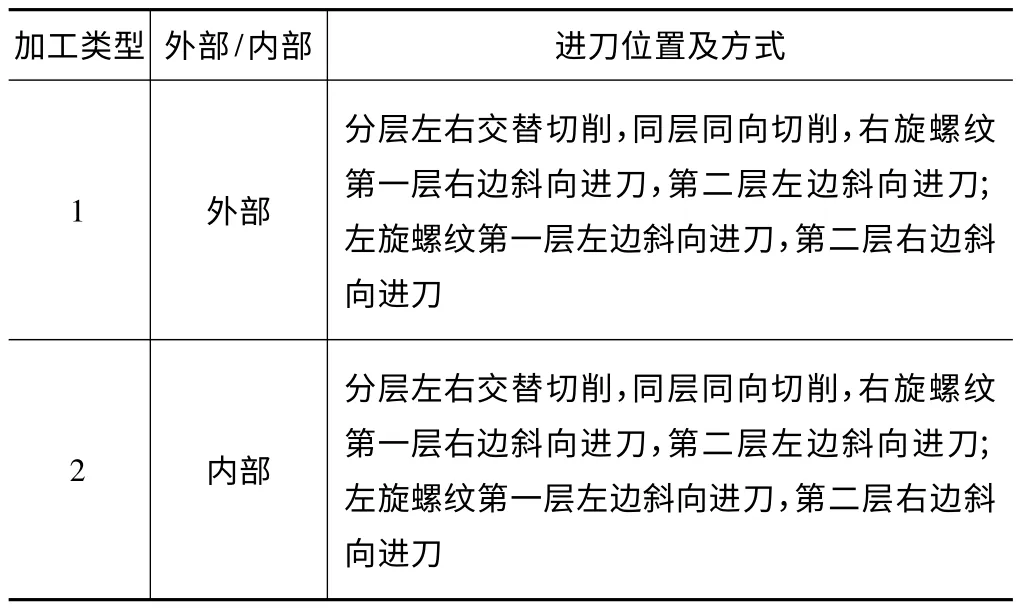

如表4~6 所示。

表4 基于SIEMENS 系统的参数含义

表5 类似SIEMENS802D 系统规定的螺纹加工类型

表6 类似SIEMENS 802D 系统规定的进刀位置及方式

7 结语

上述设想的两种新型螺纹切削复合指令能够切削所有的普通三角螺纹、梯形螺纹、异型螺纹和蜗杆,具有适用范围更广、应用更灵活、功能更强大的特点。在数控系统开发人员今后编制指令时,希望能够起到一定的借鉴作用。

[1]沈剑锋.数控车床编程与操作实训[M].北京:国防工业出版社,2005:173 -177.

[2]DASEN-3i 程式说明书[Z].

[3]DASEN-3i-L 编程手册[Z].

[4]叶伯生、周向东等.华中数控系统编程与操作手册手册[M].北京:机械工业出版社,2010:107 -108.