加工中心磨削高精度卷边模异形槽的研究与实践

2014-04-23孙簃

孙 簃

(苏州市教育科学研究院,江苏 苏州 215004)

苏州斯莱克精密设备股份有限公司是全球四家具有高速易拉盖组合生产设备成熟生产技术企业之一,主营产品为客户提供易拉盖高速生产线的整套设备。易拉盖卷边模是其中重要的组成部分。该模具中的内、外卷边器材料为38CrMoAl,其中的卷边槽加工要求极高,以前公司都向国外厂商定做卷边器,价格高。公司在国内也寻找过多家外协企业加工,产品质量不稳定。公司自行加工,缺少磨削直径达800 mm 高精度数控磨床,投资上千万元国外采购,经济效益不高。如何用公司现有高精度加工中心加工内、外卷边槽,成为公司一个公关项目。笔者与企业技术人员一起,经过努力,成功攻克。下面以内卷边槽加工为例,介绍其加工工艺方法。

1 内卷边槽加工难点分析

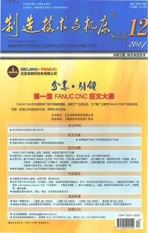

内卷边环零件图如图1 所示。

每分钟内卷边槽要完成750 个易拉盖卷边,其加工质量直接影响到易拉盖卷边质量和卷边速度。内卷边槽两个角度要求为10°0' ±0.5'、20°0' ±0.5';槽底圆角要求为R 1.02+0.020mm 槽中心线到A 基准面尺寸要求为12.4±0.015 mm,对A 基准平行度为0.01 mm;槽深为2.94+0.020mm;粗糙度达Ra0.2 μm。该异形槽整体加工要求高,适合用高精度数控磨床进行精加工,而用加工中心进行加工,工艺要求高,加工难度大。

公司现有一台YASDA YBM9150V 高精度加工中心,加工范围为1 500 mm ×900 mm,设备加工精度5 μm,经过反复实践,摸索出一套较为可靠的加工工艺方法。

2 加工工艺方法

2.1 粗铣卷边槽

(1)将工件用垫铁垫起,沉头面向下,平放在工作台上,上平面圆心作为加工坐标系原点。

(2)粗铣Φ374.82 mm 和Φ369.6 mm 外圆。选取Φ10 mm 铣刀,用UG4.0 加工模块中的PLANAR_MILL 加工。单边留0.05 mm 余量,层切量0.5 mm,转速2 500 r/min,进给1 500 mm/min。

(3)开槽。选取T 型Φ12 mm 铣刀(刃长1.8 mm,厚2 mm),用UG4.0 加工模块中的PLANAR_MILL 加工。取R184.8 为边缘线,Z=-13.47 mm,向内扣1.8 mm,向内分层量0.06 mm,转速2 300 r/min,进给1 500 mm/min。

(4)铣下半部分卷边槽。选取T 型Φ12 铣刀(刃长1.8 mm,厚2 mm),用UG4.0 加工模块中的ZLEVEL_PROFILE 加工。Z=-12.4 mm,单边余量0.02 mm,层切量0.06 mm,转速2 300 r/min,进给1 500 mm/pm。

2.2 制备Φ65.4R0.7 的磨头

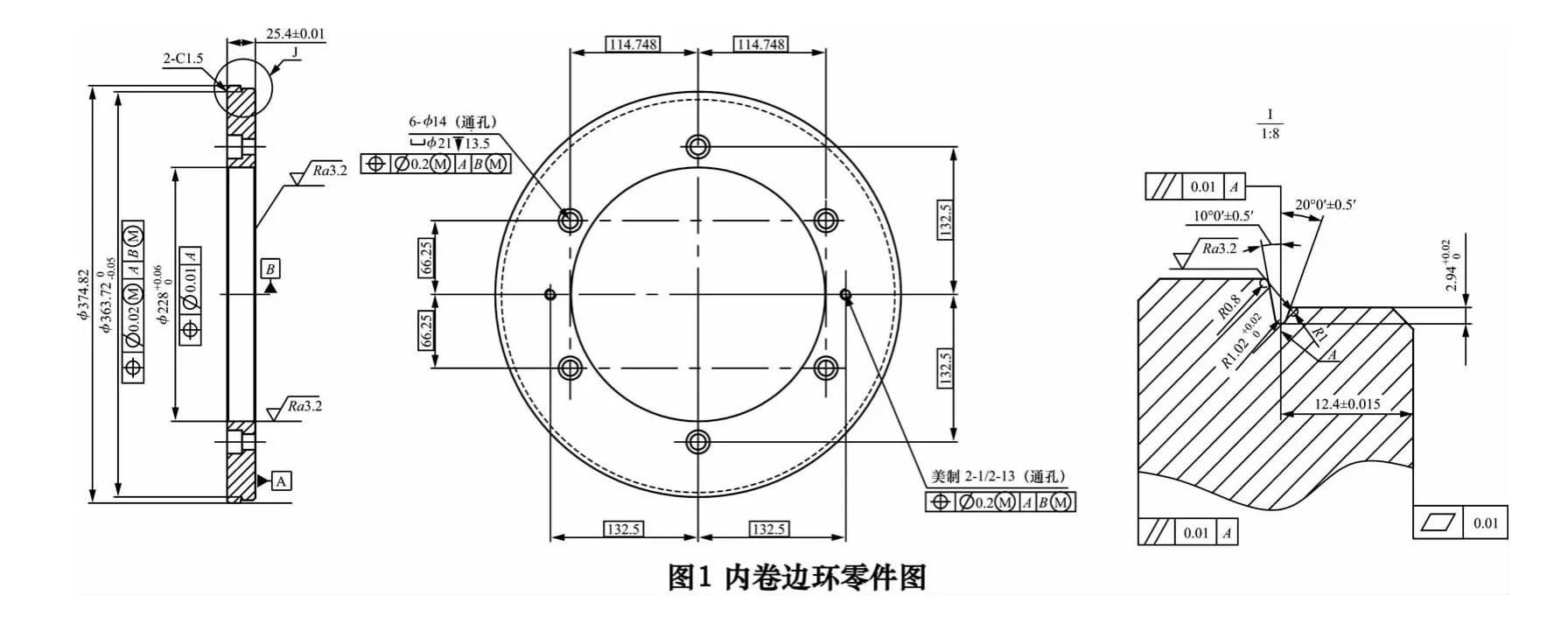

(1)专业厂定制CBN 砂轮片。由于内卷边模材料为38CrMoAL,从专业厂定制陶瓷结合剂400#CBN 砂轮片。其具有磨削力强,高速加工不烧伤工件,可修正和耐用等优点,是目前最理想的高速、高效和高精度的磨削工具。砂轮片结构如图2 所示。

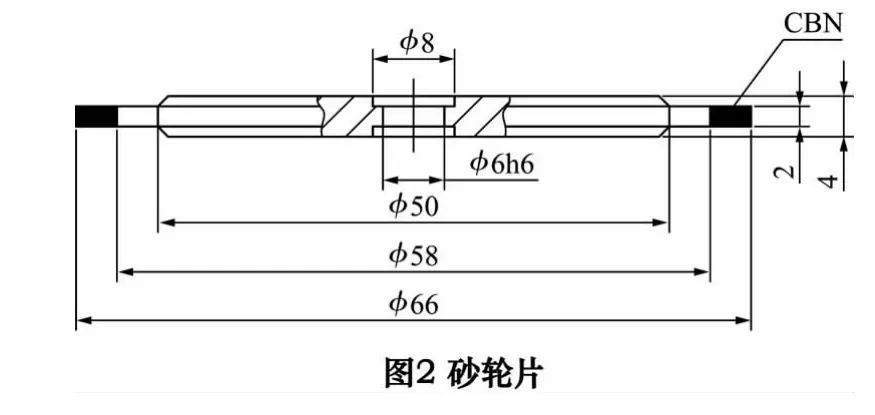

(2)准备Φ65.4R0.7 的磨头。选用MOORE G42坐标磨床,加工范围为1 000 mm ×500 mm,加工精度3 μm。对定制CBN 砂轮片进行修磨,达到外径Φ65.4 mm,厚1.4 ±0.005 mm(R=0.7 mm),如图3 所示。

理论上磨头R 越小,刀具几何形状与切削运动引起残留面积越小,加工尺寸精度和表面质量越好。另一方面,R 越小,磨头刚性下降,又会降低加工质量。在试磨过程中,分别磨制R=0.5、0.6、0.7、0.8、0.9、1.0 mm 的磨头,检测比对卷边槽尺寸误差和粗糙度后,证实了上述的理论分析,发现磨头圆角半径选R=0.7 mm 时,加工质量最好。

2.3 粗磨卷边槽

(1)磨槽。选取Φ65.4R0.7 磨头,用UG4.0 加工模块中的PLANAR_MILL 加工。取R184.8 mm 为边缘线,向内扣2.90 mm,加工深度Z-13.1,向内分层0.02 mm,转速9 500 r/min,进给3 000 mm/min。

(2)粗磨削下半部分卷边槽。选取Φ65.4R0.7磨头,使用UG4.0 加工模块中的ZLEVEL_PROFILE加工,单边留0.03 mm,层切量0.02 mm,转速9 500 r/min,进给3 000 mm/min。

(3)磨削上半部分沟槽。选取Φ65.4R0.7 磨头,使用UG4.0 加工模块中的ZLEVEL_PROFILE 加工。将工件下半部分以下端面镜像,刀路生成后再以同一平面镜像刀路,并向下平移1.4 mm,修改程序内补正命令为G42。单边留0.03 mm,层切量0.02 mm,转速9 500 r/min,进给3 000 mm/min。

2.4 精铣Φ374.82 mm 和Φ369.6 mm 外圆至尺寸

选取Φ10 mm 铣刀,用UG4.0 加工模块中的PLANAR_MILL 加工,层切量0.5 mm,转速2 500 r/min,进给1 500mm/min。

2.5 精磨卷边槽

(1)磨槽底至2.94+0.020mm。选择Φ65.4R0.7 磨头,用UG4.0 加工模块中的PLANAR_MILL 加工。取R184.8 mm 为边缘线,向内扣2.94 mm,加工深度Z-13.1,向内分层0.02 mm,转速9 500 r/min,进给3 000 mm/min。

(2)精磨下半部分卷边槽至尺寸。选取Φ65.4R0.7 磨头,使用UG4.0 加工模块中的ZLEVEL_PROFILE 加工。层切量0.02 mm,转速9 500 r/min,进给3 000 mm/min,零位加工,程序内加补正命令G41,用于调节加工尺寸。

(3)精磨上半部分卷边槽至尺寸。选取Φ65.4R0.7 磨头,将工件下半部分以端面镜像,使用UG4.0 加工模块中的ZLEVEL_PROFILE 加工。刀路生成后再以同一平面镜像刀路,并向下平移1.4 mm,修改程序内补正命令为G42。层切量0.02 mm,转速9 500 r/min,进给3 000 mm/min。

2.6 测量卷边槽尺寸

加工完成后,工件勿拆卸。用锡铍合金融化注入部分凹槽内,待冷却后,把锡铍合金取出剖开,研磨截面,利用影像测量仪测异形槽尺寸。如有偏差,修改程序内补正命令参数,执行“2.5(2)”或“2.5(3)”,直到全部尺寸符合要求。

2.7 抛光卷边槽

把内卷边器装夹在车床上,用气动磨笔装夹羊毛抛光头,卷边槽抛光处涂W2.5 钻石研磨膏,进行精抛。

3 结语

经过一年多的生产实践及卷边器实际使用情况,证明采用上述加工工艺生产的卷边槽,质量稳定,用户反映良好,达到了预期目标,为企业赢得了明显的经济效益。

通过这次加工工艺方法的创新,为同类产品提供了新的加工工艺路径,克服了因缺少大型高精度数控磨床带来的加工瓶颈,充分发挥了加工中心的作用,取得了良好的经济效益,具有一定实用性和推广价值。

[1]肖军民.UG 数控加工自动编程经典实例[M].北京.机械工业出版社,2011.

[2]YASDA YBM9150V 操作说明书(11 -VP2030)[Z].