数控电解加工用圆柱阴极在线修正及试验研究

2014-04-23陈志伟干为民徐宏力

徐 波 陈志伟 干为民 徐宏力

(常州工学院江苏数字化电化学加工重点建设实验室,江苏 常州213002

电解加工是根据金属在电解液中发生电化学阳极溶解的原理将工件加工成形的一种特种加工方法。传统电解加工一般是反铐式的,即工件复制成阴极形状,而数控电解复合加工是利用简单圆柱类复合阴极执行数控轨迹而进行加工,可进行钻削、铣削、磨削和抛光等加工,与传统电解加工相比,此种加工方法柔性更好,可执行多轴数控轨迹,如可进行大扭曲整体叶轮叶片的五轴联动加工。数控电解机械加工中有一个影响加工速度的重要因数是阴极跳动,由于制造和装配误差,装夹在机床上的阴极有轴向跳动,阴极跳动过大会导致短路、加工表面不一致和加工面质量差等问题。所以在数控电解加工前,可对装夹好的阴极进行在线修正,再用修正后的阴极加工工件以提高质量。

1 阴极修正原理和装置

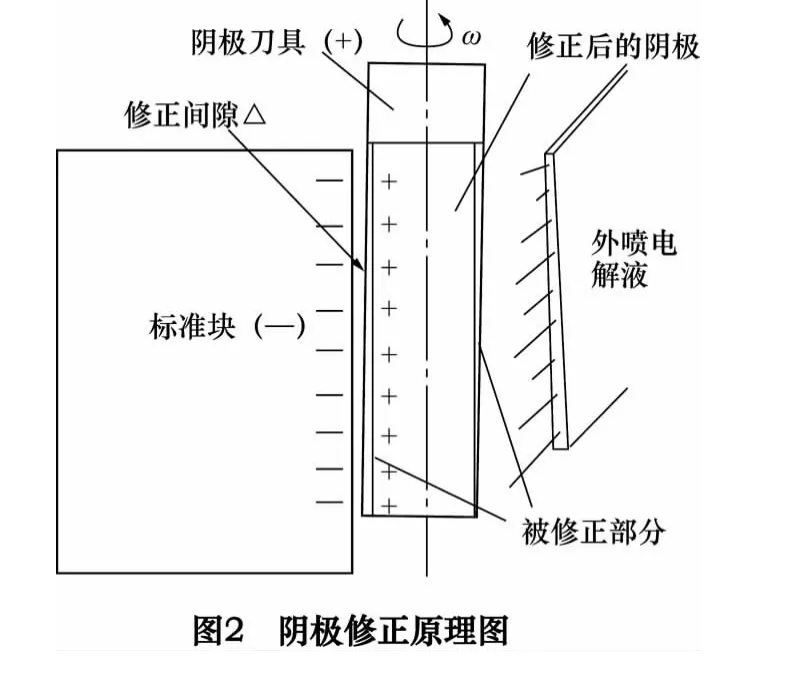

由于电解机械加工用复合刀柄制造误差和阴极装夹误差,阴极在随主轴转动时会有跳动,在误差范围值内,适当的跳动是允许的,但跳动过大,不但会影响加工精度,而且会对刀具阴极有损伤,甚至短路出现火花,从而影响加工过程的正常进行。所以需通过阴极修正的方法将误差减小到允许范围之内。图1 为阴极修正的实图,将一个长方体的标准块安装在工作台面上,阴极以复合刀柄装夹在主轴上,与正常电解加工不同的是:复合刀柄接线柱跟电源正极相连,标准块接电源负极,通过移动主轴使阴极和标准块间留有一定的修正间隙,外喷水嘴往间隙内喷有一定压力的电解液,转动主轴即可实现对阴极的修正。

阴极修正时,由于电源线的正反交接,阴极刀具变成了阳极而被加工,而原本处于工件位置的标准块变成阴极用于修正阴极刀具。其修正原理图2 所示:阴极安装后由于误差产生的倾斜在图中被放大,标准块是铜制30 mm ×40 mm ×50 mm 长方体,其自身垂直度和平面度不超过0.003 mm,长12 mm 的阴极自身跳动也在0.005 mm 之内。装夹好工件和阴极、连接好电路、打开电源和电解液泵,开启机床,使阴极随主轴以一定的速度旋转,根据电化学加工原理,跳动最大的阴极底部离标准块最近,即加工间隙最小,电场强度最大,被加工量相对较多,在其他条件相同的情况下,阴极其他部分随修正间隙的逐渐变大,被修正的量依次减少,这样随着修正时间的推移,阴极跳动大的表面被加工量相对较多,而跳动小的地方被加工量相对较少,阴极圆柱母线趋于跟标准块修正面平行,这样即可实现对阴极的修正。

2 脉冲电化学阴极修正工艺参数的优化

2.1 正交试验方案设计

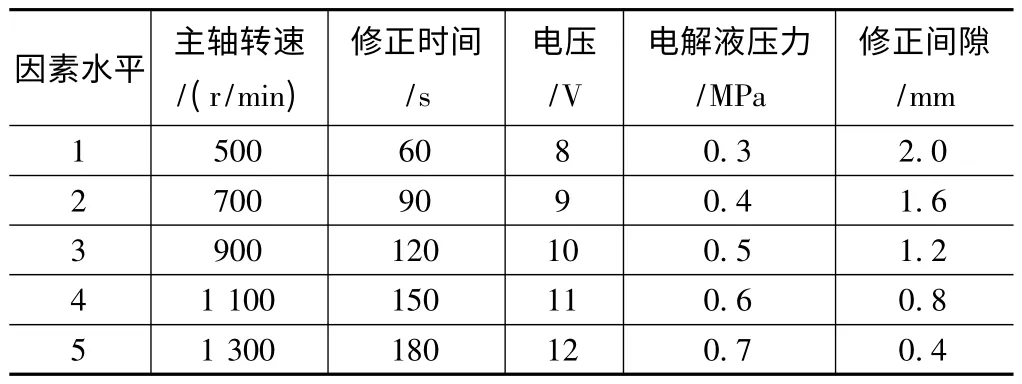

为了找到最短时间内实现对阴极修正最好、直径去除量最小的较优参数,现对各个参数进行正交试验,电源采用抛光电源,将影响相对较弱的电解液温度设为15 ℃,脉冲频率选用16 kHz,占空比为25%,主要待测参数分别为:主轴转速(r/min)、修正时间(s)、电压(V)、电解液压力(MPa)和修正间隙(mm),所有因素取5 个水平,选用L25(55)正交表,各因素所取具体数值如表1。

表1 阴极修正正交实验位级表

阴极装配后初始上下跳动为0.1 mm 左右。试验加工介质中主要靠外喷电解液,所以每次试验时应尽量调整喷嘴的位置对好加工间隙,使电解液均匀地从间隙中流过(注:试验的指标为阴极上下跳动R,数值越小越好)。

2.2 试验结果分析

各因素的实验结果的方差分析如表2 所示。

从表2 所示实验结果和极差分析可以得出以下结论:

(1)根据极差的大小排出各因素对指标影响的顺序为(从主到次):主轴转速→修正时间→电压→加工间隙→电解液压力。

(2)从25 组实验结果中能直接看出的好条件为主轴转速1 300 r/min,修正时间180 s,电压11 V,电解液压力0.5 MPa,修正间隙0.8 mm 时,阴极上下跳动被修正为0.005 mm。根据表2 每个因数的水平计算值T可以看出较优的修正条件为:主轴转速1 300 r/min,修正时间180 s,电压12 V,修正间隙0.4 mm,电解液压力0.4 MPa 和0.7 MPa。

采用以上计算所得较好条件继续试验:修正一初始跳动为0.09 mm 的阴极,当主轴转速为1 300 r/min,修正时间为180 s,电压为12 V,修正间隙为0.4 mm,电解液压力为0.4 MPa 时,所得结果为0.01 mm;当主轴转速为1 300 r/min,修正时间为180 s,电压为12 V,修正间隙为0.4 mm,电解液压力为0.7 MPa 时,所得结果为0.007 mm,都没有2S 组实验结果中直接看出所得的好条件下的修正效果好,这是由于实验中存在误差。

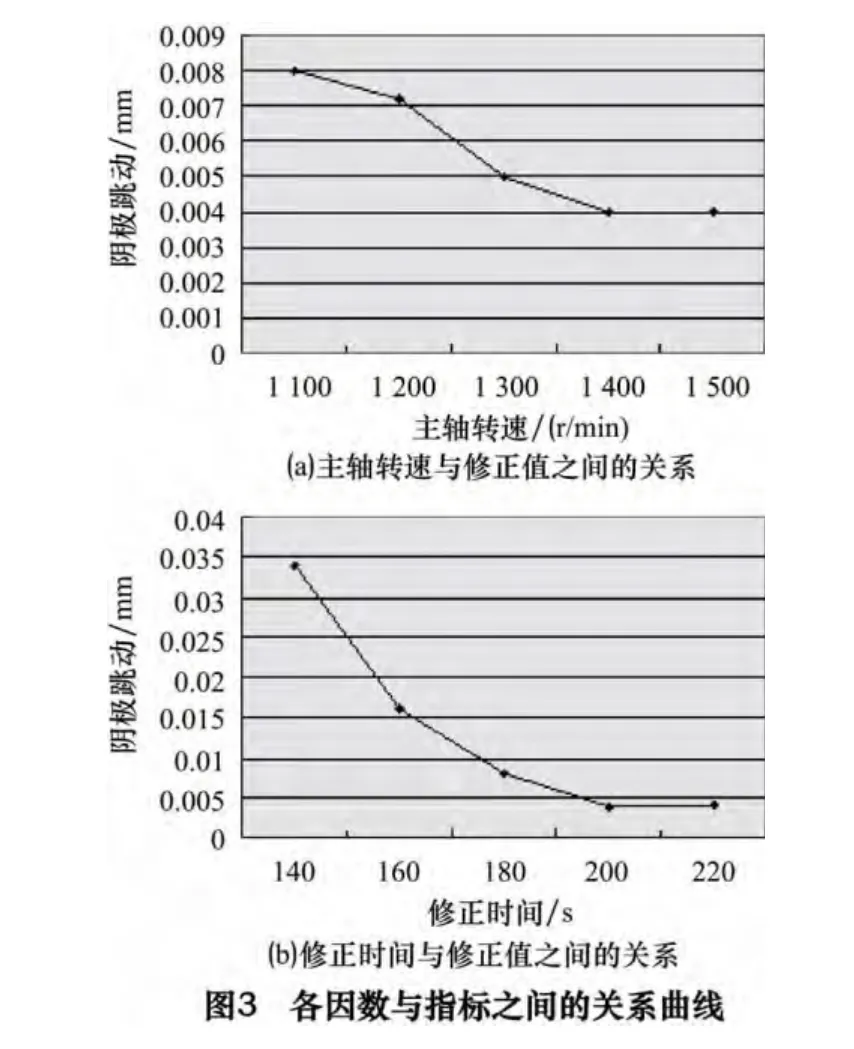

(3)为了求得更好的修正参数,减小误差,现对影响修正结果较大的主轴转速和修正时间进行参数细化研究,其他参数采用实验所得的较优值:电压为12 V,电解液压力为0.7 MPa,修正间隙为0.4 mm。在研究主轴转速与阴极跳动之间关系时,修正时间取180 s,在研究修正时间与阴极跳动关系时,主轴转速取1 400 r/min,所得结果如图3 所示。

表2 正交试验结果与计算表

从图3 可以看出,随着主轴转速的提高,阴极上下跳动在不断地减小,在转速达到1 400 r/min 后,阴极跳动则趋于一恒定值0.004 mm,阴极跳动不再随主轴转速的升高而减小。

修正时间对阴极跳动的影响有一定规律可循,在其他参数一定的情况下,随着加工时间的推移,阴极外母线趋于跟标准块修正面平行,即阴极上下跳动不断地减小。但修正时间并不是越长越好,由于电解液中含NaNO3,阴极的表面生成钝化膜阻止电化学反应继续进行,时间过久,过厚的钝化膜由于局部脱落而裸露部分阴极表面,使其二次腐蚀影响表面质量。实验显示,在修正时间为200 s 时,阴极上下跳动为0.004 mm。

从表2 电压、电解液压力、修正间隙的各水平T 分析可见:阴极表面上下跳动会随着电压的升高而减小,根据电化学加工理论,电压越高去除量越大,实验结果显示,当电压为12 V 时,阴极修正较好,但阴极直径值也减小最大。在研究电压对修正结果影响规律时发现,在所取电压范围内,修正后的阴极跳动随着电压升高先增大再减小,拐点在11 V 左右,根据电化学加工理论,修正间隙和电压对去除量的影响是相互耦合的,试验中在8~11 V 时电压的升高对去除量的影响越来越明显,即在某一间隙下本试验中所取阴极跳动产生的间隙变化量随着电压的升高对去除量的影响逐渐减小,电压11 V 时阴极上下去除量趋于等同,从而阴极跳动并未减小很多;在电压超过11 V 后修正间隙对去除量的影响较电压的影响大,即间隙小的地方去除量大,间隙大的地方去除量小,修正一段时间后阴极上下跳动会趋于一致,从正交试验中发现电压取12 V 时较理想。

由于外喷产生的流场不是很稳定,实验结果呈现一定的波动性,但总体规律还是阴极跳动随着电解液压力的升高而减小,说明电解液压力越高,阴极表面生成的钝化膜被电解液冲掉的可能性越大,间隙中电解液越充分,修正的速度和效果亦很明显。

修正间隙对阴极上下跳动的影响规律很明显:阴极跳动随着修正间隙的减小而减小,即可验证公式Δ=C/Va(Δ 为修正间隙,C 为综合加工条件,Va为加工速度),加工速度跟修正间隙之间的反比关系。相同电压下,根据电场公式E=U/D(E 为电场强度,U 为两极之间的电压降,D 为两极之间的距离),修正间隙越小,电场强度越大,电解反应越强烈,加工速度就快,当修正间隙较大时,加工机理如同电化学抛光,电场强度弱,主轴每转一圈上下被修正量很小。

2.3 最优结果的获得

根据以上参数优化的结果,现取脉冲频率为16 kHz,主轴转速为1 300 r/min,修正时间为200 s,电压为12 V,电解液压力为0.7 MPa,修正间隙为0.4 mm,电解液选用浓度较低NaNO3和NaCl 比为3∶1 的混合溶液,温度为15 ℃,修正一直径为8 mm、长90 mm、原始跳动为0.14 mm 的阴极。加工第1 次结果为阴极表面上下跳动为0.06 mm,除去表面钝化膜,第2 次修正为0.009 mm,第3 次修正为0.004 mm,第4 和5 次结果也是 0.004 mm。所以最佳修正结果为0.004 mm。

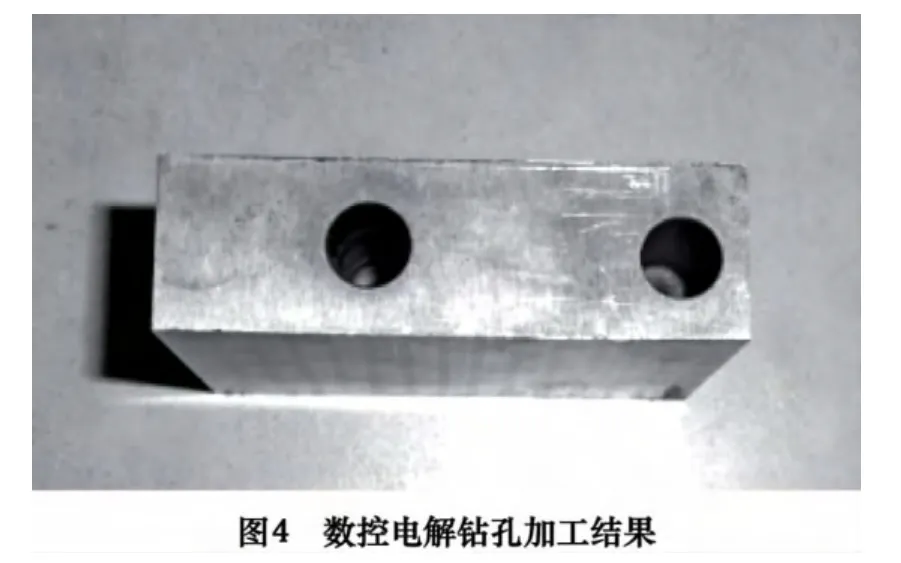

为检验修正后的阴极,现进行一数控电解加工钻孔试验,实验条件为电压14 V,电解液压力为1 MPa,阴极转速为1 500 r/min,电解液温度为30 ℃,电源脉冲频率为16 kHz,占空比为50%,钻孔进给速度为0.35 mm/min,加工结果如图4 所示,加工孔深度为60 mm,孔圆度为0.002 mm。

3 结语

在分析了各种引起阴极跳动的原因后,介绍了一种方便简捷的修正方法,并阐述了阴极反拷修正的原理。在通过对各影响因素的正交试验研究后,得到了各个因素对试验指标影响规律,并得到各个因素较优的加工参数组合,实验显示,在电压12 V,电解液压力为0.7 MPa,加工间隙为0.4 mm,修正时间为200 s 内能将阴极初始跳动从0.14 mm 减小为0.004 mm。

[1]干为民,徐家文.展成数控电解的机理研究[J].机械科学与技术,2006(6):712 -715.

[2]徐家文,云乃彰,王建业,等.电化学加工技术-原理·工艺及应用[M].北京:国防工业出版社,2008.

[3]干为民.数控展成电解磨削整体叶轮的基础研究[D].南京:南京航空航天大学,2003.

[4]徐波,干为民.D60 钨钢电化学机械复合抛光参数研究[J].制造技术与机床,2009(9):76 -78.

[5]Guo C,Shi Z,Mcintosh D,Attia H,et al.Power and wheel wear for grinding nickel alloy with plated CBN wheels[J].CIRP Annals 2007,56(1):343 -346.

[6]Kozak J,Rajurkar K P,Makkar Y.Study of pulse electrochemical micromachining[J].Journal of Manufacturing Processes,2004,6(1):7-14.