核电主蒸汽超级管道管段制造工艺及质量控制

2014-04-23黄炳臣熊冬庆

黄炳臣 邓 冬 熊冬庆 石 红

(环境保护部核与辐射安全中心,北京 100082)

主蒸汽超级管道是指反应堆安全壳外从主蒸汽管线的安全壳机械贯穿件起,至主蒸汽管线横向限制件下游第一道焊缝止的一段饱和蒸汽管道。超级管道热工参数高、焊缝多、受力复杂,尤其在事故工况下所受冲击力大,具有较高的安全性要求[1],故法规和标准将其定义为核安全2 级设备。

主蒸汽超级管道由于要与多个安全阀进行连接,因此在其上存在多个管嘴。早期核电机组如秦山一期和大亚湾核电站主蒸汽超级管道连接主蒸汽安全阀的管嘴是采用支管焊接方式,即在母管上开孔,然后把支管焊接上去。这种制作方法工艺简单,但会造成该部位金属材料不连续,焊缝部位易产生应力集中,且对焊接质量和接管的补强都有较高的要求。随着管子成型工艺的不断发展,在上个世纪的九十年代后建造的核电站中主蒸汽超级管道开始采用挤压成型管嘴,该工艺可以一次成型,金属组织连续,减少了焊缝,提高了核电厂运行的可靠性[1]。

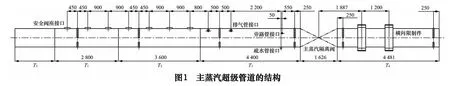

以秦山二期核电厂(该电厂为二代改进型核电厂)为例,每根主蒸汽超级管道是由5 段管段焊接而成,这5 段管段分别称为管段T1(最终长度2.7 m)、管段T2(最终长度3.6 m)、管段T3(最终长度4.4 m)、管段T4(最终长度4.481 m)和管段T5。管段T5为超级管道和主蒸汽机械贯穿件之间的过渡段。5 段管段的管径均为Φ813 mm×46 mm,材料为P280GH(法国材料牌号,大致相当于我国的16Mn)。各管段均在工厂制作,在安装现场将其组焊为一根超级管道。主蒸汽超级管道除了带有管嘴的管段外,还有些附件,主要包括:限制件、保温件固定金属环、探伤用可拆卸插塞、测压管头和加能助动管嘴等[2]。其基本结构见图1,设计参数见表1。由于超级管道的主要加工难度在于管嘴的热挤压成型,因此本文主要介绍管段(含管嘴)的制造工艺及质量控制。

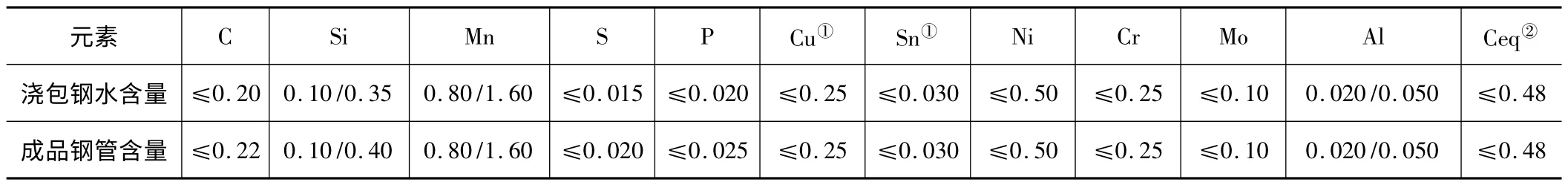

表1 主蒸汽超级管道的设计参数[2]

1 母管的制造要求

M310 改进型核电机组用超级管道的母管材料一般采用P280GH,钢管的制作一般是由锻造、挤压或芯棒拉制成型。钢管用钢是由电炉冶炼的全镇静钢,钢水应脱氧后浇铸,钢管应在正火状态下交货。

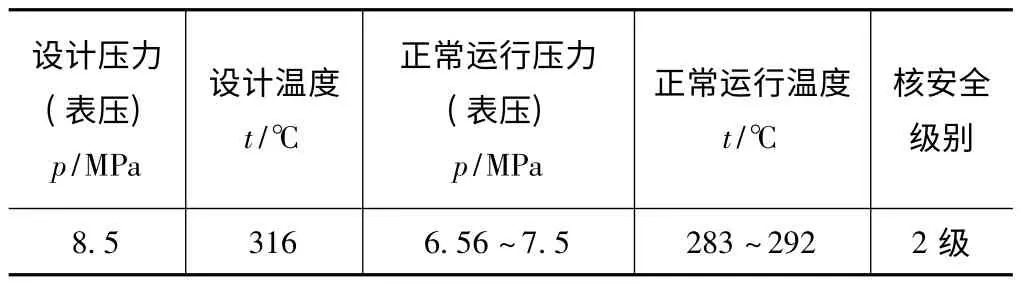

对钢管需进行化学成分检验和碳当量测定,其浇包钢水和成品管的化学成分应符合表2 的规定值,除由脱氧带入的成分外,不能随意添加未列出的成分。

制造钢管的圆钢或管坯应取自头部和底部有充分切除量的钢锭,总锻造比应≥3,钢管应采用热成型的方式制造,优先选用锻造工艺制造的钢管。

管子应取样进行拉伸(室温和300 ℃)、冲击、压扁等力学性能实验。此外还应进行模拟消除应力热处理的材料实验(拉伸、冲击),模拟消除应力热处理的名义保温温度为605 ℃,保温时间为每1 mm 厚度6 min,最少为2 h。试验时可以用弯曲实验代替压扁试验,一组弯曲实验应包括2 个试样,一个为正向弯曲试样,一个为反向弯曲试样。直管的主要力学性能应符合表3 的规定值。

钢管晶粒度的大小应按照有关标准测定,晶粒度应细于5 级。成品钢管应完成相应的表面缺陷检验和体积缺陷检验,主要的检验项目有目视检验、液体渗透检验及超声检验,为了提高体积性缺陷的检出效果,可增加射线检验项目,同时钢管交货前还应该完成水压试验。

2 管嘴成型工艺要求

主蒸汽超级管道的管嘴采用热挤压成型工艺。其主要的制造工艺环节如下:母管原材料合格后,需要进行下料,平齐管子两端,确定基准后进行划线,以确定各个管嘴的位置。钻管嘴孔,并根据不同的管嘴直径分别进行镗扩孔。然后进行管嘴部位局部加热,通过一定的工具(一般可以采用油压机)和工装进行管嘴拉拔,所有管嘴拉拔完成后对整个母管进行正火+回火的热处理。然后对成型后的管子进行检验、实验及无损探伤,加工相应的管嘴使其满足高度要求并加工坡口。

整个加工过程中有以下几点需要进行重点控制:

(1)孔位置的确定。由于主蒸汽超级管道管嘴之间距离要求偏差较小,且各管嘴中心线在母管周向位置角度偏差要求在-1.44°~+1.44°之间,因此需使用合理工装放置管子,设定好基准后划线找正,确定各个孔的中心位置。

表2 主蒸汽超级管道用钢管的化学成分[3](ωt/%)

表3 主蒸汽超级管道用钢管的主要力学性能[3]

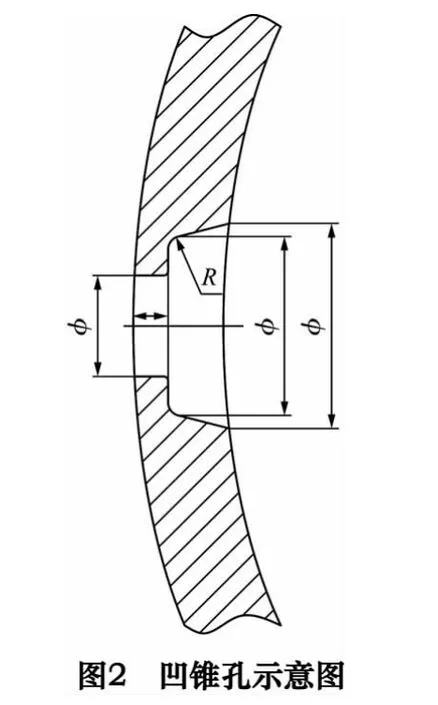

(2)镗扩孔的直径及有关尺寸。主蒸汽超级管道上有2 种尺寸规格的管嘴,一种为Φ243 μm×23 mm,高度为45 mm;另一种为Φ88.9 mm ×7.65 mm,高度30 mm。由于二者是从同一种壁厚的管子上挤压而成,但高度和直径却有较大的差异,因此,对于管径较大的管嘴,可采用通孔,而对于管径和管壁厚较小的管嘴,由于成型后需要较小的金属补偿,则需要采用凹锥孔的方式,见图2。

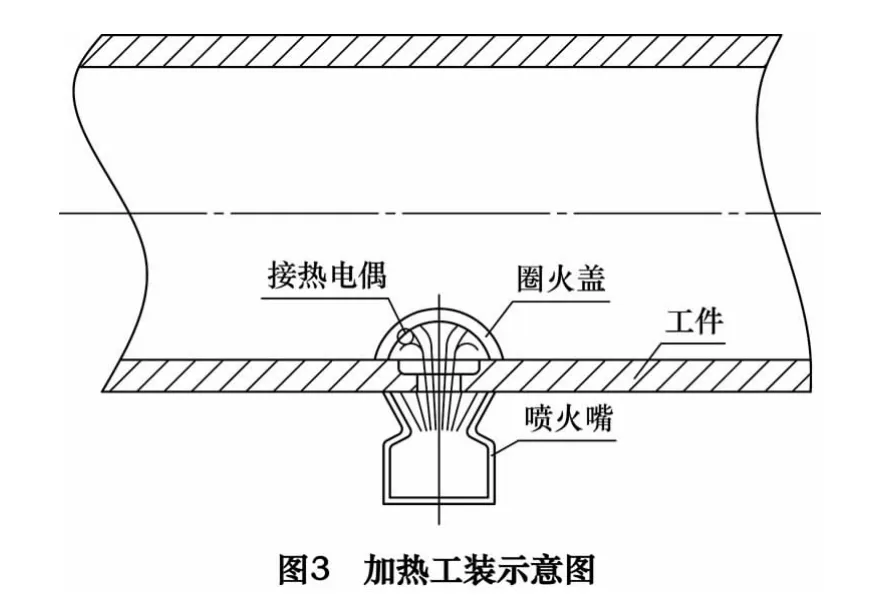

(3)管嘴成型前的预热。要吊装好管段,在管壁的外侧设置局部加热装置,从管壁外侧加热,在管壁内侧设置圈火盖,防止在加热时热量的进一步散失。圈火盖内应设置热电偶,检测加热温度。进行火焰加热时,管嘴孔与火口应有一定的距离,加热过程中防止出现过烧和过热的现象。要严格控制加热速度、加热温度以及恒温时间,可以辅助红外线测温仪监测加热温度。先以较快的加热速度升温到400 ℃左右,然后以一个恒定的速度加热至1 200 ℃左右,并在该温度下保持一定时间的恒温,加热区域以预置孔为中心的局部加热,加热面为Φ300 mm~350 mm[4]。加热工装示意图见图3。

(4)管嘴的挤压成型。首先要根据拉拔管嘴的外径大小,设计一套拉拔工装和模具。将加热到温的管段迅速地吊装到拉拔模具中,迅速找正,放置拉拔杆,并对正拉拔杆的入口。装入拉头,并施加拉力以一定的速度拖拉拉杆。注意在拉拔的过程中不得出现裂纹和微裂纹。更换不同的拉头,依次进行拉拔,至最终成型至合格的尺寸。在此过程中需注意拉拔管嘴处的温度不应低于750 ℃。成型前需设计完成相应的工装,如龙门架,用以固定母管。拉力的产生可使用压力机配合龙门架完成。挤压成型管嘴示意图见图4。所有的管嘴挤压成型完成后,应对母管进行整体校直,公差为1 mm/m。

(5)管段的最终热处理。为了保证超级管道管段的金相组织及最终力学性能,需对已经完成热挤压成型的管段进行正火,正火的保温范围在890~940 ℃之间,保温一定的时间后,在静止的空气中冷却。然后再进行高温回火,回火的保温温度在610 ℃左右,保温一定的时间后在空气中冷却。

(6)管段最终机加工。在大型立式车床上对完成取样和水压试验后的主蒸汽管段进行机加工,把管段的长度和管嘴的高度加工至要求的尺寸,并加工好焊接坡口。

3 管段的成品检验

主蒸汽超级管道管段最终热处理完成后,尚需要完成以下的检验和试验:

3.1 化学成分分析

从管段延长段上切取试样进行化学成分分析,分析方法可以采用光谱分析法或化学分析法。测得产品的化学成分应与原材料钢管的化学成分相同。

3.2 力学性能检测

力学性能试样也应从管段延长段上切取。取样应分为两个部分,一部分为正常态,另一部分需要进行模拟消除应力热处理。试样包括拉伸2 个(室温、300 ℃高温各1 个)、冲击每组3 个。每种试样都要从周向和轴向两个方向切取。

3.3 尺寸检验

对管段需进行基本尺寸、管嘴的壁厚、管嘴同管段的连接半径、管嘴高度、管段的椭圆度、管嘴的垂直度、管段的弯曲度以及管嘴之间的间距等重要几何尺寸进行测量。

(1)管段的基本尺寸。应测量管段的外径、内径、壁厚、长度、直线度及内外表面的同心度等。

(2)管嘴壁厚。应在4 个截面上检验热挤压管嘴的壁厚,这4 个截面分别取自包含管段中心线和管嘴中心线的剖面。具体有关尺寸的界定可参照RCC-M C3643.4 中有关定义。测量时如难以用量具测量,则可采用超声波测厚的方式。测量所得的最小壁厚应满足设计图纸的要求。

(3)管嘴同管段的连接半径。每一个管嘴的外表面同管段的连接半径应≥图纸中要求的尺寸和公差。若尺寸不能满足要求,不可进行机加工修复。

(4)管嘴高度。每一个管嘴都应测量其高度,应在管嘴中心线和管段中心线的平面上测量管嘴高度,且测量的测点应距离管嘴内壁150 mm。管嘴高度应满足图纸要求。

(5)管段的椭圆度。管段的椭圆度定义为:(最大内径-最小内径)/公称内径,测量位置应位于管子两端150~200 mm 的段,椭圆度应≤0.5%。

(6)管嘴的垂直度。管嘴的垂直度应就其纵轴和横轴分别测量。

(7)管段的弯曲度。应测量每一段管段的弯曲度,对于最长的管段,其弯曲度应是其外径的0.5%。

(8)管嘴间距。管嘴之间的中心线距离应满足图纸要求。

3.4 晶粒度测量

在整个超级管道进行热处理后需进行超级管道管段和挤压管嘴的晶粒度检验,管段取样需在其延伸段,管嘴则在每一个挤压管嘴在挤压余料上成90°的4 个点位置上(在管段中心线以及垂直轴线上)进行晶粒度测试取样。最终晶粒度检验的结果应细于5 级。

3.5 无损检验

对于热挤压部分,需按照RCC-M MC7000 进行100%的目视检验,不允许有任何表面裂纹、重叠或其他缺陷。对管嘴的内外部表面还需按照RCC-M MC5000 的要求进行100%的磁粉探伤,并按相应的规范要求进行验收。此外,还需按照RCC-M MC2000 的要求对管嘴部分进行100%的超声波探伤,若超声探伤难以实施或对结果判断有困难,也可以按照RCC-M MC3000 的要求对管嘴部分进行100%的射线探伤。

3.6 水压试验

主蒸汽超级管道需在工厂完成水压试验,试验应按照RCC-M C5230 的要求进行。试验压力为12.75 MPa,试验用水应满足RCC-M B 级水的要求,保压时间至少为30 min,且有足够的时间对挤压成型的部位进行观察。试验后主蒸汽超级管道应该无泄漏,也无明显残余变形。

对于管嘴成型时能够把管嘴高度拉拔到超过设计图纸要求的,可在管嘴及管段两端焊接管帽进行打压试验,若不能,则需设计一套工装封堵管嘴及管段两端进行打压试验。对于前者,在打压试验完成后需切除管帽,对管嘴和管段两端进行机加工,以满足图纸尺寸要求。

4 结语

综上所述,在主蒸汽超级管道管段的制造过程中,以下4 点需严格控制:

(1)严把母管采购或制造关,保证母管合乎标准要求且质量优异,是主蒸汽超级管道管段能够顺利制造成功的先决条件;

(2)生产单位须根据自身装备的实际情况,来设计并制造合适的工装模具,是主蒸汽超级管道管段能够顺利生产的基础;

(3)设计合理的加热工具,确定合适的加热温度、升温速度及保温时间是主蒸汽超级管道管段能否制作成功的关键;

(4)建立起满足我国核安全法规[5]要求的核级质量保证体系,并在产品生产过程中有效实施,是保证主蒸汽超级管道管段质量的必然要求。

我国目前二代改进型核电厂中使用的主蒸汽超级管道基本上都是国外进口,国内只有武汉重工铸锻有限公司提供过少量产品,其他几个管配件制造企业也只是完成了该产品的样件制造工作。这与我国作为管道和管配件的生产大国的地位极其不匹配。其实只要按照上述四个要点,做好制造技术控制,以我国目前管道和管配件生产企业的装备和人员水平是能够提供合格主蒸汽超级管道的。

[1]薛源,刘金贵.核电站主蒸汽超级管道管嘴受力分析[J].广东电力,2012(12):37 -39.

[2]黄炳臣,石红,沈伟,等.主蒸汽超级管道许可证模拟件制作的基本要求[J].核安全,2014(3):78 -83.

[3]上海科学技术文献出版社.RCC-M-2002 +2002 补遗:压水堆核岛机械设备设计和建造规则[S].2010.

[4]曾年胜.钢管管嘴局部快速加热系统的研制[J].工业炉,2010(4):22 -24,26.

[5]国家核安全局.HAF003 核电厂质量保证安全规定[S].国家核安全局,1991.